Siliziumnitrid-Lagerrolle

Siliziumnitrid-Lagerrolle

Reinheit: ≥99%

Durchmesser: φ6×6~φ50.8×50.8 mm, oder kundenspezifisch

Siliziumnitrid-Lagerrollen werden aus Hochleistungs-Si₃N₄-Keramik hergestellt und sind für anspruchsvolle Lagersysteme konzipiert, die eine hohe Haltbarkeit und Präzision erfordern. Diese Rollen werden häufig in der Luft- und Raumfahrt, im Automobilbau, in der Elektronik und in Industriemaschinen eingesetzt, wo herkömmliche Stahlkomponenten nicht ausreichen. Dank ihrer hohen Härte, geringen Dichte und außergewöhnlichen Verschleißfestigkeit tragen Siliziumnitrid-Lagerrollen dazu bei, die Reibung zu verringern, den Wartungsaufwand zu minimieren und die Lebensdauer von Anlagen zu verlängern. Wir können hochwertige Siliziumnitrid-Lagerrollen mit verschiedenen Spezifikationen und zu wettbewerbsfähigen Preisen liefern und bieten maßgeschneiderte Lösungen für spezifische Anforderungen.

Oder senden Sie uns eine E-Mail an sales@heegermaterials.com.Datenblatt Siliziumnitrid-Lagerrollen

| Referenz-Code: | HM2558 |

| Reinheit: | ≥99% |

| Farbe: | Schwarz |

| Die Form: | Zylinder |

| Chemische Formel: | Si3N4 |

| Werkstoffklassen: | HMSN1000, HMSN2000, HMSN3000, HMSN4000 |

| Die Dichte: | 3,20 g/cm3 |

| Durchmesser: | φ6×6~φ50.8×50.8 mm, oder kundenspezifisch |

Siliziumnitrid-Lagerrolle Beschreibung

Siliziumnitrid-Lagerrollen bieten eine leichte und dennoch starke Lösung für anspruchsvolle Lageranwendungen, insbesondere in rauen oder Hochgeschwindigkeitsumgebungen. Im Gegensatz zu Metallrollen sind sie verschleißfest, korrosionsbeständig und wärmeausdehnungsbeständig, was sie zu einer zuverlässigen Wahl für den Einsatz unter extremen Bedingungen macht. Da sie nicht magnetisch und elektrisch isolierend ist, eignet sie sich auch für Präzisionsinstrumente und Reinraummaschinen.

Siliziumnitrid-Lagerrolle Spezifikation

| Material | Si3N4 |

| Größe | φ6×6 mm~φ50.8×50.8 mm, oder kundenspezifisch. |

| Sintertechnik | GPS, HIP |

| Anwendungen | 1mm Zahnbohrer-Lager 10mm isolierte Lager für Automotoren mit neuer Energie 50,8 mm isolierte Lager für die Windenergieerzeugung Spindellager für Werkzeugmaschinen |

Siliziumnitrid-Lagerrolle Merkmale

- Hohe Härte und Festigkeit: Mit einer Vickershärte von bis zu 1500 HV und einer Biegefestigkeit von ca. 600 MPa sind diese Walzen auch bei hohen Belastungen zuverlässig und widerstandsfähig gegen Rissbildung und Abplatzungen.

- Außergewöhnliche Abriebfestigkeit: Die dichte, harte Keramikstruktur minimiert den Verschleiß im Laufe der Zeit und verlängert die Lebensdauer auch bei hohen Geschwindigkeiten oder unter abrasiven Bedingungen.

- Leichtes Design: Mit einem Gewicht von nur etwa 40% im Vergleich zu Stahl reduziert Siliziumnitrid die Gesamtmasse von Lagerbaugruppen und verbessert so die Systemeffizienz und Reaktionszeit.

- Thermische Stabilität und Korrosionsbeständigkeit: Sie können Temperaturen von bis zu 1200 °C standhalten und sind resistent gegen chemische Angriffe. Sie eignen sich für anspruchsvolle Umgebungen wie die Luft- und Raumfahrt, die Automobilindustrie oder die chemische Verarbeitung.

- Glatte Oberfläche: Präzise geschliffene Oberflächen reduzieren die Reibung und die Betriebstemperatur und gewährleisten eine stabile, wartungsarme Leistung bei hohen Geschwindigkeiten.

- Selbstschmierend und elektrisch isolierend: Funktioniert ohne zusätzliche Schmierung und verhindert Kriechströme bei Elektromotoren.

Anwendungen von Siliziumnitrid-Lagerrollen

- Luft- und Raumfahrt: Sie werden in Düsentriebwerken und Flugzeugsystemen eingesetzt, wo sie extremen Temperaturen, hohen Belastungen und Druckschwankungen bei minimalem Ausfallrisiko standhalten müssen.

- Automobilindustrie: Integriert in Hochleistungs-Antriebsstränge und Turbolader, um Gewicht zu reduzieren, den Kraftstoffverbrauch zu senken und das Ansprechverhalten des Motors zu verbessern.

- Elektronik: Sie werden in Hochgeschwindigkeitskomponenten wie Präzisionsspindeln und Elektromotoren eingesetzt, wo sie zur Verringerung von Reibung, Wärmeentwicklung und Ausfallzeiten beitragen.

- Industrielle Maschinen: Ideal für anspruchsvolle Systeme wie Textilausrüstungen und automatisierte Produktionslinien, bei denen hohe Rotationsgeschwindigkeiten und eine lange Lebensdauer entscheidend sind.

- Medizinische Ausrüstung: Wird in Diagnosegeräten und rotierenden Werkzeugen verwendet, die geringe Reibung, chemische Beständigkeit und gleichbleibende Leistung erfordern.

Materialeigenschaften von Siliziumnitrid

Siliziumnitrid-Sorten

HMSN1000 wird durch ein Gasüberdrucksinterverfahren hergestellt, das weithin für die Herstellung von hochfesten Siliziumnitridteilen mit komplizierten Formen anerkannt ist. Das Verfahren beginnt mit einer Siliziumnitrid-Pulvermischung, die Sinteradditive - wie Yttriumoxid, Magnesiumoxid oder Aluminiumoxid - enthält, um während des Sinterns eine flüssige Phase zu erzeugen, sowie Bindemittel zur Verbesserung der strukturellen Integrität der vorgesinterten Form. Nach der Formgebung des Pulvers in die gewünschte Geometrie und der erforderlichen Grünbearbeitung werden die Bauteile in einem Stickstoffofen verdichtet. Diese Umgebung gewährleistet eine ordnungsgemäße Verfestigung und minimiert gleichzeitig den Materialverlust aufgrund von Verdampfung oder Zersetzung von Silizium, Stickstoff und den Zusatzstoffen.

Häufige Verwendungszwecke

- Komponenten für Luft- und Raumfahrtsysteme

- Wälz- und Gleitelemente in Lagereinheiten

- Hochbelastbare Teile für Verbrennungsmotoren

- Werkzeuge und Zubehör für Guss und Metallverarbeitung

- Strukturelle Teile in mechanischen Baugruppen

- Biokompatible Elemente für medizinische Geräte

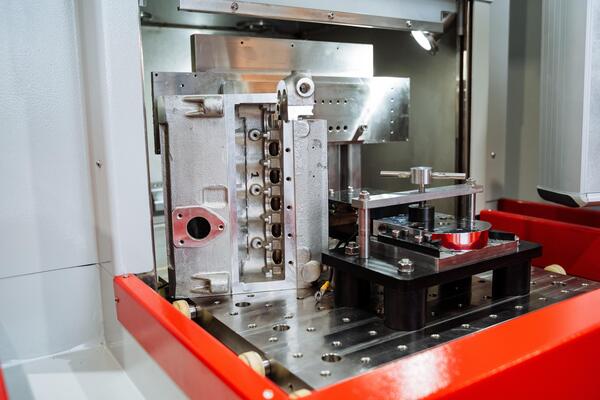

HMSN2000 wird durch ein Heißpressverfahren hergestellt, bei dem Siliciumnitridpulver unter hohem Druck und erhöhter Temperatur gleichzeitig verdichtet wird. Für dieses Verfahren sind spezielle Geräte erforderlich, darunter Präzisionswerkzeuge und einachsige Pressen. Das Ergebnis ist eine dichte Keramik mit hervorragender Festigkeit und Haltbarkeit. Das Verfahren eignet sich jedoch aufgrund der begrenzten Möglichkeiten der Anlagen am besten für die Herstellung von Grundgeometrien. Da die Bauteile nicht im vorgesinterten (grünen) Zustand bearbeitet werden können, muss die gesamte Nachbearbeitung durch Diamantschleifen erfolgen, was sowohl zeitaufwändig als auch kostspielig ist. Daher ist dieses Verfahren in der Regel der Kleinserienfertigung einfacher Teile vorbehalten, bei denen eine hohe Materialgüte erforderlich ist.

Häufige Verwendungszwecke

- Strukturelle Teile in Luft- und Raumfahrzeugsystemen

- Ausrüstungs- und Rohrleitungskomponenten in der chemischen Verarbeitungsindustrie

- Reibungsarme Elemente für Motoren

- Werkzeuge und Verschleißteile für den Metallguss

- Tragende Teile und Präzisionsteile in Industriemaschinen

- Spezialisierte Stücke für medizinische und zahnmedizinische Instrumente

HMSN3000 nutzt das Verfahren des Heiß-Isostatischen-Pressens (HIP), bei dem Siliziumnitridpulver unter hohem Druck und hoher Temperatur verdichtet wird. Das Material wird in eine Kammer gelegt, die mit Inertgas unter Druck gesetzt wird, wodurch das Bauteil von allen Seiten einem gleichmäßigen Druck von bis zu 2000 bar ausgesetzt wird, während es gleichzeitig erhitzt wird. Dieses Verfahren trägt dazu bei, während des Sintervorgangs verbleibende Porosität oder Defekte zu beseitigen, was zu einem Material mit einer Dichte nahe dem theoretischen Maximum führt. Obwohl das HIP-Verfahren die mechanischen Eigenschaften, die Haltbarkeit und die allgemeine Zuverlässigkeit des Materials erheblich verbessert, beschränken die hohen Kosten und die Komplexität des Verfahrens seinen Einsatz auf hochspezialisierte Anwendungen.

Häufige Verwendungszwecke

- Komponenten für die Luft- und Raumfahrt und die Verteidigungsindustrie

- Präzisionslageranwendungen, insbesondere in Hochleistungsumgebungen

- Ausrüstungen und Komponenten in chemischen Verarbeitungsbetrieben und Industrieanlagen

- Motorenteile, die extremer Abnutzung und thermischer Belastung ausgesetzt sind

- Gießereiwerkzeuge und verschleißfeste Komponenten

- Hochleistungsteile für den Maschinen- und Anlagenbau

- Medizinische Komponenten, die eine hohe Festigkeit und Biokompatibilität erfordern

HMSN4000 wird in einem extrudierten Gasüberdrucksinterverfahren hergestellt, bei dem Siliziumnitridpulver mit Sinteradditiven wie Yttriumoxid, Magnesiumoxid und/oder Aluminiumoxid vermischt wird, um das Sintern in der Flüssigphase zu erleichtern. Zusätzlich werden Bindemittel beigefügt, um die mechanischen Eigenschaften der grünen Keramikstruktur zu verbessern. Der Extrusionsprozess hilft, das Material in die gewünschte Form zu bringen, und die Teile werden dann in einer kontrollierten Umgebung unter Gasüberdruck gesintert. Dieses Verfahren gewährleistet eine gleichmäßige Dichte und eine hervorragende mechanische Leistung und ist daher ideal für Hochleistungsanwendungen.

Häufige Verwendungszwecke

- Komponenten für die Luft- und Raumfahrtindustrie

- Lager, die in Hochleistungsmaschinen verwendet werden

- Ausrüstung für Chemieanlagen und industrielle Verarbeitung

- Verschleissfeste Teile für Motoren

- In Gießereien verwendete Komponenten

- Teile für Maschinenbausysteme

- Medizinische Komponenten für hochpräzise Instrumente

Siliziumnitrid-Keramik-Bearbeitung

Siliciumnitrid kann in grüner, biskuitierter oder vollständig gesinterter Form bearbeitet werden, wobei jede Form unterschiedliche Bearbeitungseigenschaften aufweist. Im Grün- oder Biskuitzustand lässt es sich leichter in komplexe Formen bringen, aber das Material schrumpft während des Sinterns um 20%, was die Maßgenauigkeit beeinträchtigt. Für enge Toleranzen muss vollgesintertes Siliciumnitrid mit Diamantwerkzeugen bearbeitet werden, ein präzises, aber aufgrund der Härte und Zähigkeit des Materials kostspieliges Verfahren.

Bearbeitungsmethoden und Überlegungen:

- Grün- oder Biscuit-Bearbeitung: Lässt sich leichter zu komplexen Formen verarbeiten, weist aber keine endgültige Maßgenauigkeit auf.

- Sinter-Schrumpfung: Das Material schrumpft während des Sinterprozesses um 20%, was sich auf die Abmessungen nach dem Sintern auswirkt.

- Enge Toleranzen: Für genaue Abmessungen muss nachgesintertes Material mit Diamantwerkzeugen bearbeitet werden.

- Diamant-Schleifen: Bei dieser Technik werden diamantbeschichtete Werkzeuge oder Räder verwendet, um das Material abzuschleifen und die gewünschte Form zu erhalten.

- Kosten und Zeit: Die Bearbeitung von völlig dichtem Siliciumnitrid ist aufgrund der Härte und Zähigkeit des Materials ein langsamer und teurer Prozess.

Siliziumnitrid-Keramik-Verpackungen

Siliziumnitrid-Keramikprodukte werden in der Regel in vakuumversiegelten Beuteln verpackt, um Feuchtigkeit oder Verunreinigungen zu vermeiden, und mit Schaumstoff umwickelt, um Erschütterungen und Stöße während des Transports zu dämpfen und die Qualität der Produkte in ihrem ursprünglichen Zustand zu gewährleisten.

Herunterladen

Angebot einholen

Wir werden das prüfen und uns innerhalb von 24 Stunden bei Ihnen melden.