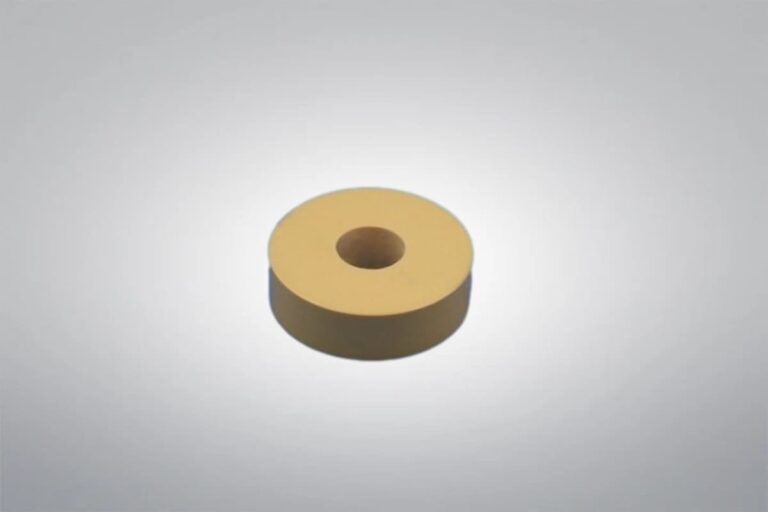

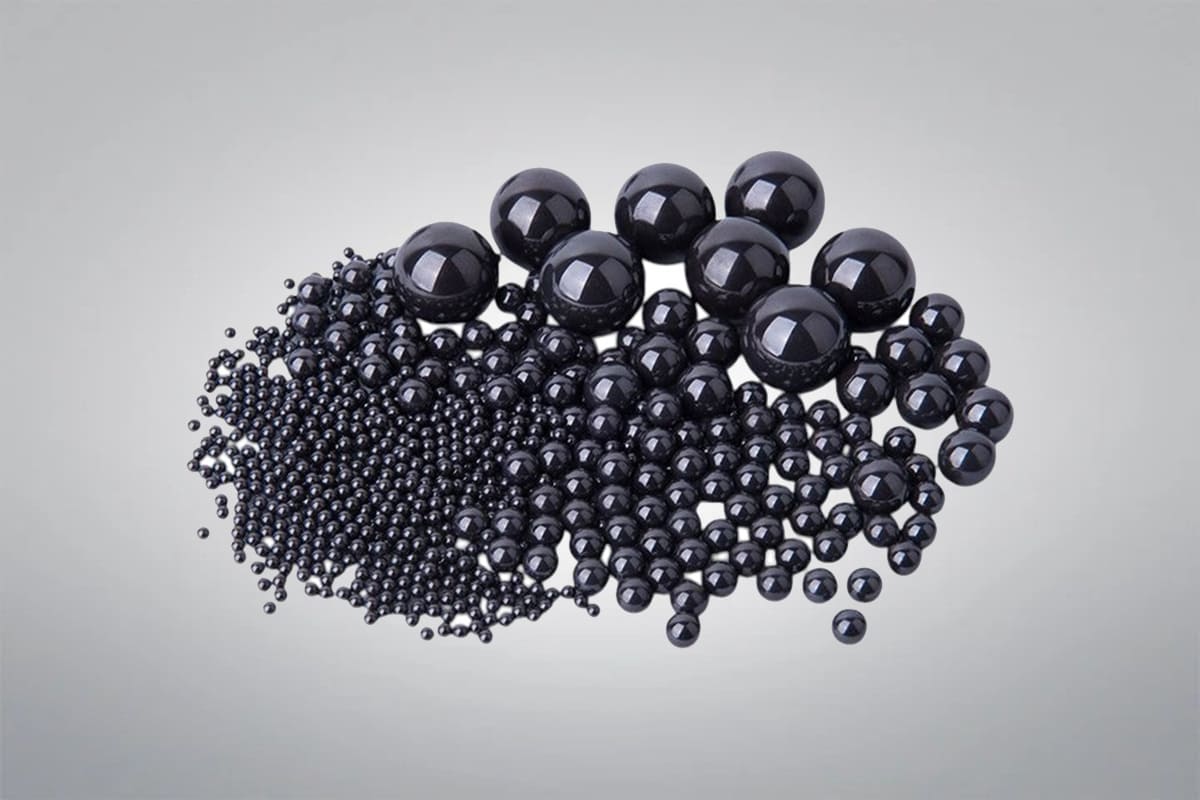

Siliziumkarbid-Keramikkugel

Siliziumkarbid-Keramikkugel

Reinheit: ≥99%

Durchmesser: φ0,8-φ25,4 mm, oder kundenspezifisch

Siliziumkarbid-Keramikkugeln werden aus hochreinem Siliziumkarbid (SiC) durch Reaktionsbindung oder Sinterung hergestellt und bieten eine hervorragende Härte, Verschleißfestigkeit und Korrosionsbeständigkeit. Als führender Lieferant und Hersteller von Premium-Siliziumkarbidprodukten können wir hochwertige Siliziumkarbid-Keramikkugeln mit verschiedenen Spezifikationen und zu wettbewerbsfähigen Preisen liefern und kundenspezifische Lösungen für spezifische Anforderungen anbieten.

Oder senden Sie uns eine E-Mail an sales@heegermaterials.com.Datenblatt Siliziumkarbid-Keramikkugeln

| Referenz-Code: | HM2574 |

| Reinheit: | ≥99% |

| Farbe: | Schwarz oder Dunkelgrau |

| Chemische Formel: | SiC |

| Werkstoffklassen: | Reaktionsgebundenes SiC, drucklos gesintertes SiC, heißgepresstes SiC, usw. |

| Die Dichte: | >3,2 g/cm³ |

| Maximale Betriebstemperatur: | 1600°C |

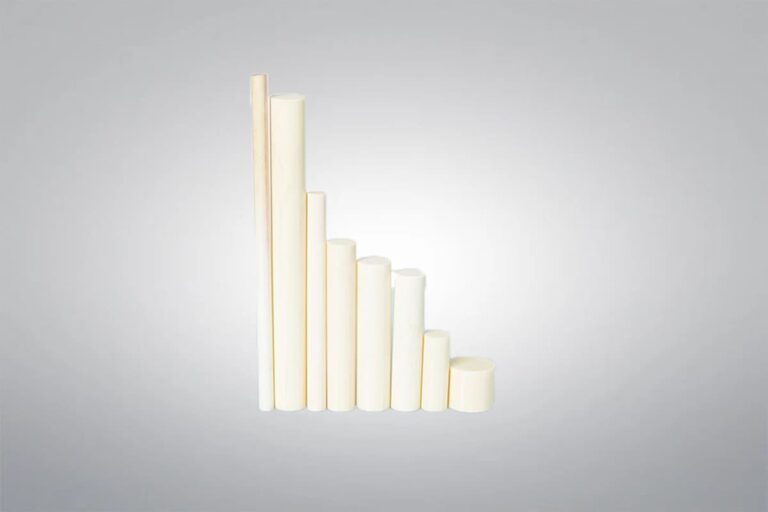

| Durchmesser: | φ0,8-φ25,4 mm, oder kundenspezifisch |

| Präzisionsklasse: | G10,G16,G20,G40,G60,G100… |

Siliziumkarbid-Keramikkugel Beschreibung

Siliziumkarbid (SiC) existiert hauptsächlich in zwei Kristallstrukturen: dem kubischen β-SiC und dem hexagonalen α-SiC. Im Vergleich zu anderen keramik wie zum Beispiel Tonerde (Al2O3) und Borcarbid (B4C)SiC weist überlegene mechanische Eigenschaften, bessere Oxidationsbeständigkeit, höhere Verschleißfestigkeit und einen niedrigeren Reibungskoeffizienten auf. Siliziumkarbid-Keramikkugel wird aus hochreinem reaktionsgebundenem Siliciumcarbid (RBSiC), gesintertem Siliciumcarbid (SSiC) oder rekristallisiertem Siliciumcarbid hergestellt und zeichnet sich durch hohe Härte, Verschleißfestigkeit, Korrosionsbeständigkeit, Hochtemperaturbeständigkeit, elektrische Isolierung, Nichtmagnetismus, niedriges spezifisches Gewicht und andere Eigenschaften aus, die in metallischen Werkstoffen nicht zu finden sind. Zentrum für Hochleistungskeramik kann hochpräzise Siliziumkarbid-Keramikkugeln mit maßgeschneiderten Lösungen für verschiedene Industrie- und Forschungsanwendungen liefern.

Siliziumkarbid-Keramikkugel Merkmale

- Hohe Steifigkeit, Festigkeit und Härte.

- Außergewöhnliche Korrosionsbeständigkeit, verwendbar in starken Säuren und Laugen.

- Hitzebeständig, stabil unter 1000°C.

- Geringe Dichte (3,2 g/cm³), 60% ist leichter als Stahl und reduziert Verschleiß und Lärm.

- Geringe Wärmeausdehnung (3,2×10-⁶/K), 1/4 der des Lagerstahls, widersteht Temperaturschwankungen.

- Selbstschmierend, geeignet für den Einsatz im Vakuum und bei hohen Temperaturen.

- Ausgezeichnete chemische Beständigkeit und hohe mechanische Festigkeit.

Siliziumkarbid-Keramikkugeln Anwendungen

- Mechanische Dichtungen: Wird in Gleitringdichtungen für Hochtemperatur- und Hochdruckumgebungen verwendet und bietet eine hervorragende Verschleißfestigkeit und Korrosionsbeständigkeit.

- Pumpen und Ventile: Wird in Kernkomponenten von Pumpen und Ventilen verwendet, um Haltbarkeit und Leistung zu verbessern.

- Kugelmahlen und Schleifen: Wird als Mahlkörper in Kugelmühlen verwendet und bietet hohe Härte und Verschleißfestigkeit.

- Lager: Wird in Hochleistungslagern verwendet, um die Reibung zu verringern und die Effizienz zu verbessern, wie sie in der Luft- und Raumfahrt und anderen Branchen üblich sind.

- Wärmetauscher: Aufgrund ihrer ausgezeichneten Wärmeleitfähigkeit werden Siliziumkarbid-Keramikkugeln in Wärmetauschern eingesetzt, um die Effizienz der Wärmeübertragung zu verbessern.

- Elektronische Komponenten: Wird in elektronischen Hochleistungsgeräten für gute thermische Stabilität und elektrische Isolierung verwendet.

Materialeigenschaften von Siliziumkarbid

Siliziumkarbid-Sorten

Reaktionsgebundenes Siliciumcarbid (RBSiC) wird durch Mischen von SiC, Kohlenstoff und Bindemittel und anschließendes Infiltrieren mit Silicium bei hoher Temperatur hergestellt. Durch das Dampfphasenverfahren wird das freie Silizium auf unter 10% reduziert, was die Leistung verbessert. Das Ergebnis ist ein Silizium-Siliziumkarbid-Verbundwerkstoff (SiSiC), nicht reines SiC.

SiC-Pulver + C-Pulver + Bindemittel gemischt → Formgebung → Trocknung → Schutzatmosphäre zur Entgasung → Hochtemperatur-Siliziuminfiltration → Nachbearbeitung.

Reaktionsgebundenes SiC Vorteile:

- Niedrige Sintertemperatur

- Niedrige Produktionskosten

- Hohe Materialverdichtung

- Das Gerüst aus Kohlenstoff und Siliziumkarbid kann in jede beliebige Form vorbearbeitet werden

- Die Schrumpfung während des Sinterns liegt innerhalb von 3%, was die Kontrolle der Abmessungen erleichtert.

- Deutliche Verringerung des Nachbearbeitungsbedarfs, ideal für große, komplexe Bauteile

Reaktionsgebundenes SiC Nachteile:

- Restliches freies Silizium im Sinterkörper nach der Bearbeitung

- Geringere Festigkeit im Vergleich zu Produkten aus anderen Verfahren

- Geringere Verschleißfestigkeit

- Freies Silizium ist nicht korrosionsbeständig gegenüber alkalischen Substanzen und starken Säuren (z. B. Flusssäure)

- Eingeschränkte Nutzung aufgrund von Korrosionsanfälligkeit

- Die Hochtemperaturfestigkeit wird durch freies Silizium beeinträchtigt

- Die typische Einsatztemperatur ist auf unter 1350-1400°C begrenzt.

Drucklos gesintertes Siliciumcarbid bezeichnet das Verdichtungssintern von Proben unterschiedlicher Form und Größe bei 2000-2150°C ohne Anwendung von äußerem Druck und unter Verwendung einer Inertgasatmosphäre durch Zugabe geeigneter Sinteradditive. Der Sinterprozess kann in Festphasensintern (SSiC) und Flüssigphasensintern (LSiC) unterteilt werden.

Eigenschaften von festphasig gesintertem SiC (SSiC):

- Hohe Sintertemperatur: Erfordert eine hohe Sintertemperatur (>2000°C).

- Hohe Reinheitsanforderung: Die Rohstoffe müssen von hoher Reinheit sein.

- Niedrige Bruchzähigkeit: Der gesinterte Körper hat eine geringere Bruchzähigkeit und neigt zu transgranularem Bruch.

- Saubere Korngrenzen: Es gibt praktisch keine flüssige Phase, und die Korngrenzen sind relativ "sauber".

- Stabile Hochtemperaturfestigkeit: Die Hochtemperaturfestigkeit bleibt bis zu 1600°C ohne wesentliche Veränderungen stabil.

- Wachstum des Getreides: Bei hohen Temperaturen ist das Kornwachstum leicht, was zu einer schlechten Korngleichmäßigkeit führt.

- Hohe Rissempfindlichkeit: Das Material ist sehr empfindlich gegenüber der Rissfestigkeit.

Eigenschaften von flüssigphasengesintertem SiC (LSiC):

- Niedrigere Sintertemperatur: Im Vergleich zum Festkörpersintern ist die Sintertemperatur niedriger.

- Kleinere Korngröße: Die Korngröße ist kleiner und die Körner sind gleichmäßiger.

- Verbesserte Bruchzähigkeit: Durch die Einführung einer flüssigen Phase an den Korngrenzen verlagert sich der Bruchmodus auf interkristallinen Bruch, was die Bruchzähigkeit erheblich verbessert.

- Additiver Einfluss: Verwendet mehrkomponentige eutektische Oxide (z. B. Y2O3-Al2O3) als Sinterhilfsmittel, die die Verdichtung fördern.

- Reduzierte Rissempfindlichkeit: Das Flüssigphasensintern verringert die Empfindlichkeit des Materials gegenüber der Rissfestigkeit.

- Geschwächte Grenzflächenhaftung: Die Einführung der flüssigen Phase schwächt die Bindungsstärke an den Korngrenzen.

Drucklos gesintertes Borcarbid verbindet hohe Reinheit mit den hervorragenden mechanischen Eigenschaften von Borcarbid für den Einsatz in ballistischen Panzerungen und in der Halbleiterfertigung.

Heißgepresstes SiC Vorteile:

- Ermöglicht das Sintern bei niedrigeren Temperaturen und kürzeren Zeiten, was zu feinen Körnern, hoher relativer Dichte und guten mechanischen Eigenschaften führt.

- Das gleichzeitige Erhitzen und Pressen erleichtert die Diffusion und den Stoffaustausch zwischen den Partikeln.

- Geeignet für die Herstellung von Siliziumkarbidkeramik mit guten mechanischen Eigenschaften.

Heißgepresstes SiC hat Nachteile:

- Die Ausrüstung und das Verfahren sind komplex.

- Hohe Anforderungen an den Formstoff.

- Begrenzt auf die Herstellung einfach geformter Teile.

- Geringe Produktionseffizienz.

- Hohe Produktionskosten.

Rekristallisiertes Siliziumkarbid (RSiC) ist eine reine Siliziumkarbidkeramik, die durch Hochtemperaturverdampfung und -kondensation hergestellt wird. Sie besitzt eine poröse, hochfeste Struktur und bietet eine ausgezeichnete Hitze-, Korrosions- und Temperaturwechselbeständigkeit, die in Brennhilfsmitteln, Düsen und chemischen Komponenten verwendet wird.

Eigenschaften und Anwendungen von rekristallisiertem SiC:

- Das auf Verdampfung und Kondensation basierende Sinterverfahren verursacht keine Schrumpfung und verhindert so Verformungen oder Risse.

- RSiC kann durch Verfahren wie Gießen, Strangpressen und Pressen geformt werden, und sein schrumpfungsfreies Brennen ermöglicht präzise Abmessungen.

- Nach dem Brennen enthält rekristallisiertes RSiC eine Restporosität von 10%-20%, die in erster Linie von der Porosität des Grünlings beeinflusst wird und eine Grundlage für die Porositätskontrolle darstellt.

- Durch den Sintermechanismus entstehen miteinander verbundene Poren, wodurch sich RSiC für Anwendungen in der Abgas- und Luftfiltration eignet.

- RSiC weist saubere Korngrenzen auf, die frei von Glas- und Metallverunreinigungen sind, wodurch eine hohe Reinheit gewährleistet wird und die hervorragenden Eigenschaften von SiC für anspruchsvolle Hochleistungsanwendungen erhalten bleiben.

Heißisostatisch gepresstes Siliciumcarbid (HIPSiC) ist eine Hochleistungskeramik, die durch heißisostatisches Pressen hergestellt wird. Unter hoher Temperatur (etwa 2000 ℃) und gleichmäßigem Hochdruckgas (typischerweise Argon), Siliziumkarbid-Pulver wird zu einer nahezu porenfreien Struktur verdichtet.

Heißisostatisch gepresstes SiC Vorteile:

- Gleichmäßiges Gefüge und feine Korngröße

- Niedrige Sintertemperatur und Sinterzeit

- Hohe Dichte

- Hohe Reinheit und Kontrolle der Komponenten

Heißisostatisch gepresstes SiC Nachteile:

- Schwierige Verpackungstechnik

- Hohe Anfangsinvestitionen und Betriebskosten

- Begrenzt für große oder komplexe Formen

Spark Plasma Sintering Silicon Carbide ist eine Hochleistungskeramik, die mit Hilfe der Spark Plasma Sintering Technologie hergestellt wird. Bei diesem Verfahren werden gepulster Strom und Druck eingesetzt, um Siliciumcarbidpulver bei relativ niedrigen Temperaturen (etwa 1800-2000 ℃) in kurzer Zeit zu verdichten.

Spark Plasma Sintering SiC Eigenschaften:

- Schnellere Aufheizrate

- Niedrigere Sintertemperatur

- Kürzere Sinterzeit

- Feine und gleichmäßige Körner

- Hohe Dichte

- Anwendbar für Klein- und Präzisionsteile

Siliziumkarbid-Keramik-Bearbeitung

Siliziumkarbid (SiC) ist ein äußerst langlebiges keramisches Material mit extremer Härte (9,5 Mohs), thermischer Stabilität (bis zu 1650 ℃) und Beständigkeit gegen Verschleiß, Korrosion und hohe Temperaturen. Die Bearbeitung von Siliziumkarbid stellt jedoch aufgrund seiner extremen Härte und Sprödigkeit eine Herausforderung dar. Um präzise Schnitte und Formen zu erzielen, sind spezielle Techniken und Werkzeuge erforderlich. Zu den gängigen Bearbeitungsmethoden gehören:

- Diamant-Schleifen: Diamantwerkzeuge werden eingesetzt, um glatte Oberflächen und präzise Formen zu erzielen.

- Laserschneiden: Geeignet zum Schneiden dünner SiC-Materialien. Das Laserschneiden bietet hohe Präzision und minimalen Materialabfall.

- Ultraschall-Bearbeitung: Bei diesem Verfahren werden Hochfrequenzvibrationen eingesetzt, um spröde Materialien wie SiC zu schneiden und zu formen, ohne Risse zu verursachen.

- Elektrische Funkenerosion (EDM): Ein nicht-traditionelles Verfahren, bei dem elektrische Funken zum Abtragen von Material verwendet werden, das für harte Keramiken wie SiC geeignet ist.

- Schleifen mit CBN-Werkzeugen: Werkzeuge aus kubischem Bornitrid (CBN) können für das Schleifen von SiC verwendet werden und stellen für bestimmte Anwendungen eine Alternative zum Diamantschleifen dar.

- Wasserstrahlschneiden: Schneiden von SiC mit einem Hochdruck-Wasserstrahl, manchmal mit Abrasivpartikeln. Diese Methode ist für das Schneiden komplexer Formen geeignet.

Siliziumkarbid-Keramik-Verpackungen

Siliziumkarbid-Keramikprodukte werden in der Regel in vakuumversiegelten Beuteln verpackt, um Feuchtigkeit oder Verunreinigungen zu vermeiden, und mit Schaumstoff umwickelt, um Erschütterungen und Stöße während des Transports abzufedern und die Qualität der Produkte in ihrem ursprünglichen Zustand zu gewährleisten.

Herunterladen

Angebot einholen

Wir werden das prüfen und uns innerhalb von 24 Stunden bei Ihnen melden.