Die 5 besten Methoden zur Synthese von Graphenblättern: Ein vergleichender Leitfaden

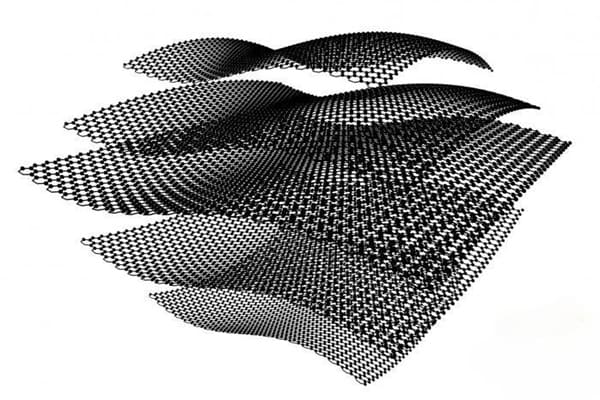

Graphen, eine einzelne Schicht aus Kohlenstoffatomen, die in einem zweidimensionalen Wabengitter angeordnet sind, hat aufgrund seiner außergewöhnlichen Eigenschaften, wie der außerordentlichen elektrischen Leitfähigkeit, der mechanischen Festigkeit und der Wärmeleitfähigkeit, große Aufmerksamkeit erregt. Diese Eigenschaften machen es sehr wertvoll für Anwendungen, die von Elektronik und Energiespeicherung bis hin zu Biomedizin und Sensoren reichen.

Um das Potenzial von Graphen nutzbar zu machen, müssen effiziente und skalierbare Methoden zur Synthese hochwertiger Graphenblätter entwickelt werden. Es wurden verschiedene Techniken zur Herstellung von Graphen entwickelt, die jeweils ihre Vorteile und Grenzen haben. In diesem Artikel werden die 5 wichtigsten Methoden zur Synthese von Graphenblättern untersucht und ihre Wirksamkeit anhand von Faktoren wie Kosten, Skalierbarkeit und Qualität verglichen.

Unter Zentrum für HochleistungskeramikWir sind spezialisiert auf hochwertige Graphitmaterial Produkte mit verschiedenen Formen und Spezifikationen, die eine optimale Leistung für industrielle und wissenschaftliche Anwendungen gewährleisten.

Hintergrund zu Graphen und Herausforderungen bei der Synthese

Die Struktur von Graphen - eine zweidimensionale Schicht aus sp²-gebundenen Kohlenstoffatomen, die in einem Bienenwabengitter angeordnet sind - ist die Grundlage für seine bemerkenswerten Eigenschaften. Seine hohe Elektronenbeweglichkeit (~200.000 cm²/V-s), seine Wärmeleitfähigkeit (~5000 W/m-K) und seine mechanische Festigkeit (~130 GPa Zugfestigkeit) machen es zu einem entscheidenden Faktor für Anwendungen, die von transparenten leitfähigen Folien bis hin zu Batterien mit hoher Kapazität reichen. Die Herstellung von Graphen, das diese Eigenschaften in großem Maßstab beibehält, ist jedoch mit einigen Herausforderungen verbunden. Qualitativ hochwertiges Graphen mit minimalen Defekten und großen Blattformaten ist für die Elektronik unerlässlich, doch wird dies oft durch eine geringe Ausbeute oder hohe Kosten erkauft. Umgekehrt können skalierbare Methoden Graphen mit Defekten wie Leerstellen oder funktionellen Gruppen erzeugen, die die Leistung beeinträchtigen.

Zu den Herausforderungen der Synthese gehören:

- Skalierbarkeit: Herstellung großer Mengen von Graphen für industrielle Anwendungen.

- Qualitätskontrolle: Minimierung von Mängeln wie Rissen, Falten oder Unreinheiten.

- Kosten: Ausgleich zwischen den Produktionskosten und den Anforderungen des Marktes an die Erschwinglichkeit.

- Auswirkungen auf die Umwelt: Verringerung des Energieverbrauchs und der chemischen Abfälle.

Diese Herausforderungen erfordern eine Vielzahl von Synthesemethoden, die jeweils auf die spezifischen Bedürfnisse zugeschnitten sind. So kann die Laborforschung beispielsweise unberührtes Graphen bevorzugen, während industrielle Anwendungen eine kosteneffektive Produktion bevorzugen können. Das Verständnis dieser Kompromisse ist entscheidend für die Auswahl der richtigen Methode und bildet die Grundlage für unsere Erkundung der fünf besten Techniken.

Suche nach Graphitprodukte von höchster Qualität? Entdecken Sie die Auswahl von Advanced Ceramics Hub.

Chemische Gasphasenabscheidung (CVD)

Die chemische Gasphasenabscheidung (CVD) ist eine der am weitesten verbreiteten und zuverlässigsten Methoden zur Herstellung hochwertiger Graphenblätter. Bei diesem Verfahren wird ein kohlenstoffhaltiges Gas, z. B. Methan (CH₄), bei hohen Temperaturen (in der Regel zwischen 900 und 1000 °C) in Gegenwart eines Metallkatalysators (häufig Kupfer oder Nickel) in eine Kammer eingeleitet. Die Kohlenstoffatome zerfallen aus dem Gas und ordnen sich auf dem Substrat zu einer einzigen Graphenschicht an.

1. Standard CVD-Verfahren

Wichtige Schritte

✅ Vorbereitung des Substrats

- Kupfer- (Cu) oder Nickel- (Ni) Folien (am häufigsten)

- Oberflächenreinigung (Elektropolieren, Glühen bei 1000°C in H₂/Ar)

✅ Gasphasenreaktion

- Vorläufer: Methan (CH₄), Ethylen (C₂H₄), oder Acetylen (C₂H₂)

- Trägergas: Wasserstoff (H₂) + Argon (Ar)

✅ Typische Bedingungen:

- Temperatur: 900-1050°C

- Druck: Niedrig (≤100 mTorr) oder atmosphärisch

- Wachstumszeit: 5-60 Minuten

✅ Kühlung und Übertragung

- Kontrollierte Abkühlgeschwindigkeit (~10°C/min) zur Vermeidung von Faltenbildung

- PMMA-unterstützte Nassübertragung oder Rolle-zu-Rolle-Techniken

Mechanismus

- Auf Cu: Oberflächenvermitteltes Wachstum (selbstlimitierende Monolage)

- Am Ni: Entmischung/Ausfällung von Kohlenstoff (mehrschichtiges Risiko)

2. Vorteile von CVD

- Hohe Qualität: Das durch CVD hergestellte Graphen ist in der Regel von hoher Qualität, weist weniger Defekte auf und hat eine einheitliche Struktur.

- Großflächige Produktion: CVD ermöglicht die Herstellung großflächiger Graphenblätter und eignet sich daher für industrielle Anwendungen.

- Vielseitigkeit: CVD kann zur Herstellung von Graphen auf verschiedenen Substraten eingesetzt werden, darunter Metalle, Silizium und Polymere.

3. CVD Variationen und Innovationen

| Methode | Vorteile | Beschränkungen |

| Plasma-unterstützt (PE-CVD) | Niedrigere Temperaturen (400-600°C) | Höhere Defekte (Sp³-Hybridisierung) |

| Rolle-zu-Rolle (R2R-CVD) | Kontinuierliche Produktion (bis zu 30 m/h) | Erfordert flexible Metallsubstrate |

| Laser-unterstützte CVD | Lokalisiertes Wachstum, keine Erwärmung des Substrats | Begrenzt auf kleinflächige Musterung |

| Cold-Wall CVD | Energieeffiziente, schnelle Heizung/Kühlung | Temperaturgradienten verursachen Ungleichmäßigkeit |

4. Metriken zur Qualitätskontrolle

| Parameter | Idealer Wert | Typisches industrielles Ergebnis |

| Defekt-Dichte | <0,1% (ID/IG-Verhältnis <0,1) | 0,5-2% (ID/IG ~0,3-1,0) |

| Blechwiderstand | <200 Ω/qm (Monolage) | 300-1000 Ω/sq |

| Einheitlichkeit | >95% Abdeckung | 80-90% (Randeffekte bleiben erhalten) |

4. Anwendungen nach CVD-Graphen-Sorten

| Qualitätsstufe | Defekt Level | Beste Verwendungen |

| Forschungsqualität | <0,1%-Fehler | Quantengeräte, Sensoren |

| Industrietauglich | 0,5-1% | Flexible Elektronik, Beschichtungen |

| Bulk-Grade | 1-3% | Verbundwerkstoffe, leitfähige Druckfarben |

Erkunden Sie unsere optimierten Graphitprodukte.

Mechanische Exfoliation

Bei der mechanischen Exfoliation, auch bekannt als "Scotch-Tape-Methode", werden dünne Graphitschichten mit Hilfe von Klebeband abgezogen. Das Klebeband wird auf ein Stück Graphit gepresst und dann abgezogen, wodurch dünne Graphenblätter auf einen Siliziumwafer oder andere Substrate übertragen werden. Diese Methode wurde bekanntlich bei der Entdeckung von Graphen eingesetzt.

1. Standard Exfoliation Prozess

✅ Vorbereitung des Ausgangsmaterials

- Hochgeordneter pyrolytischer Graphit (HOPG) oder natürliche Graphitflocken

- Saubere Oberfläche (z. B. Sauerstoffplasmabehandlung)

✅ Exfoliation auf Klebstoffbasis

- Pressen und schälen Klebeband (oder PDMS-Stempel) gegen den Graphit

- Wiederholtes Falten/Entfalten zum Ausdünnen der Schichten

✅ Substrattransfer

- Klebeband auf SiO₂/Si-Wafer drücken (90-300 nm Oxidschicht optimal für Sichtbarkeit)

- Klebstoff auflösen (Aceton für Klebeband, Hitze für PDMS)

✅ Identifizierung & Charakterisierung

- Optische Mikroskopie (Kontrastunterschied für 1-5 Schichten)

- Raman-Spektroskopie (2D/G-Peak-Verhältnis bestätigt Monolayer)

2. Die wichtigsten Vorteile

✅ Ultrahohe Qualität (geringste Fehler aller Methoden, D-Peak oft nicht vorhanden)

✅ Keine chemische Kontamination (im Gegensatz zu CVD oder Flüssigphasenexfoliation)

✅ Unmittelbare Verwendbarkeit (keine Nachbearbeitung erforderlich)

3. Beschränkungen und Herausforderungen

| Ausgabe | Auswirkungen | Umgehungen |

| Geringer Ertrag | <1%-Monoschichten pro Peeling | Automatisierte Systeme (siehe Abschnitt 5) |

| Kleine Flockengröße | Typischerweise 10-100 µm (max. ~1 mm) | Deterministische Umlagerungsstapelung |

| Nicht skalierbar | Manuelles Verfahren; µg-Mengen pro Tag | Reserviert für Grundlagenforschung |

| Kontrolle der Schichtdicke | Zufällige Verteilung der Ebenennummern | AFM-Vorscreening |

4. Wissenschaftliche Anwendungen

Obwohl es für die Industrie nicht praktikabel ist, ist das mechanische Peeling entscheidend für den Erfolg:

- Quanten-Transportstudien (ballistische Elektronen erfordern defektfreie Gitter)

- Aufbau von 2D-Heterostrukturen (manuelles Aufnehmen der abgeschälten Flocken)

- Benchmarking (setzt den Standard für Mobilität >200.000 cm²/V-s)

Fordern Sie ein individuelles Angebot für hochwertige Graphitprodukte an.

Flüssig-Phasen-Peeling (LPE)

Die Flüssigphasen-Exfoliation (LPE) ist ein lösungsorientierte Methode zur Herstellung von Graphen und anderen 2D-Materialien in großen Mengen. Im Gegensatz zur mechanischen Exfoliation (hohe Qualität, aber geringe Ausbeute) oder CVD (hohe Reinheit, aber komplexer Aufbau) bietet LPE ein Gleichgewicht zwischen Skalierbarkeit, Kosten und abstimmbare Qualität.

Bei der Flüssigphasenexfoliation wird Graphit in einem flüssigen Medium (in der Regel Wasser oder ein organisches Lösungsmittel) dispergiert und mit Hilfe von Ultraschallwellen in Graphenblätter zerlegt. Diese Methode ist skalierbar und kann für die Herstellung großer Mengen von Graphen verwendet werden.

1. Standard LPE-Prozess

✅ Graphit Dispersion

- Quelle: Naturgraphit, Graphitoxid oder expandierter Graphit

- Lösungsmittel: NMP, DMF, Wasser/Tenside (z. B. SDBS), oder ionische Flüssigkeiten

✅ Peeling

Beschallung (Bad oder Sonde)

- Energie: 100-500 W, 1-24 Stunden

- Ausbeuten: 0,1-5 mg/ml

Scher-Mischen (Hochgeschwindigkeits-Rotor-Stator)

- Skalierbar bis zu Litern/Stunde

✅ Reinigung und Abtrennung

- Zentrifugation (1000-10.000 U/min) zur Entfernung von nicht entblättertem Graphit

- Größenauswahl: Gradienten-Ultrazentrifugation zur Anreicherung von Einzelschichten

2. Vorteile von LPE

✅ Skalierbarkeit - Gramm bis Kilogramm pro Tag

✅ Geringe Kosten - Keine Hochtemperatur-/Vakuumausrüstung erforderlich

✅ Vielseitigkeit - Funktioniert mit Graphit, h-BN, MoS₂, etc.

✅ Lösung verarbeitbar - Ermöglicht Druckfarben, Beschichtungen und Verbundwerkstoffe

3. Herausforderungen und Grenzen

| Ausgabe | Auswirkungen | Lösungen |

| Defekte & Oxidation | sp³ Fehler durch Beschallung (~5-20%) | Milde Lösungsmittel (NMP), kurze Beschallung |

| Dickensteuerung | Polydisperse Flocken (1-10 Schichten) | Dichtegradientenzentrifugation |

| Niedrige Konzentration | In der Regel <5 mg/mL | Optimierung der Lösungsmittel |

| Rückstände von Tensiden | Kann elektronische Eigenschaften verschlechtern | Lösungsmittelaustausch/Glühen |

4. Industrielle Anwendungen

- Leitfähige Tinten (Gedruckte Elektronik, RFID-Etiketten)

- Beschichtungen (Anti-Korrosion, EMI-Abschirmung)

- Verbundwerkstoffe (Polymerverstärkung, Batterien)

- Energiespeicherung (Superkondensatoren, Li-Ionen-Anoden)

Chemische Reduktion von Graphene Oxide

Graphenoxid (GO) kann mit Hilfe von Reduktionsmitteln wie Hydrazin, Natriumborhydrid oder Ascorbinsäure chemisch zu Graphen reduziert werden. Diese Methode ist weit verbreitet, um Graphen aus Graphenoxid herzustellen, das im Vergleich zu reinem Graphen leichter zu handhaben und in Lösung zu dispergieren ist.

Die chemische Reduktion von Graphenoxid (GO) ist eine der am häufigsten verwendeten Methoden zur Massenproduktion von reduziertem Graphenoxid (rGO). Dieser lösungsbasierte Ansatz bietet ein Gleichgewicht zwischen Skalierbarkeit, Kosteneffizienz und einstellbaren Materialeigenschaften.

1. Standard Chemischer Reduktionsprozess

✅ Synthese von Graphen-Oxid

- In der Regel durch modifizierte Hummers-Methode (KMnO₄/H₂SO₄-Oxidation von Graphit)

- Ergibt stark mit Sauerstoff angereicherte (20-40 wt% Sauerstoff), wasserdispergierbare Blätter

✅ Reduktion Prozess

Übliche Reduktionsmittel:

- Hydrazinhydrat (N₂H₄) - Sehr wirksam, aber giftig

- Ascorbinsäure - Grüne Alternative

- HI/AcOH - Erzeugt hochleitfähiges rGO

- Thermisch (200-1000°C) - keine chemischen Reduktionsmittel erforderlich

✅ Nachbearbeitung

- Waschen zur Entfernung von Reagenzienresten

- Optionales Glühen zur Verbesserung der Leitfähigkeit

- Funktionalisierung (z. B. Stickstoffdotierung)

2. Vorteile von Chemische Reduktion Methode

✅ Skalierbarkeit - Kann Gramm bis Kilogramm pro Charge produzieren

✅ Lösung verarbeitbar - Ermöglicht Beschichtungen, Verbundstoffe und Druckfarben

✅ Abstimmbare Eigenschaften - Reduktionsgrad kontrolliert Leitfähigkeit/Hydrophobie

✅ Kostengünstig - Verwendet preiswerten Graphitvorläufer

3. Grenzen und Herausforderungen der Chemische Reduktion Methode

❌ Verbleibende Mängel - sp³ Kohlenstoff- und Sauerstoffgruppen bleiben

❌ Geringere Leitfähigkeit - In der Regel 1-2 Ordnungen unter CVD-Graphen

❌ Aggregation - π-π-Stapeln bewirkt Umstapeln der Blätter

❌ Toxizität - Starke Reduktionsmittel wie Hydrazin sind gefährlich

4. Wichtige Anwendungen von Chemische Reduktion Methode

- Leitfähige Verbundwerkstoffe (Polymere, Keramiken)

- Energiespeicherung (Batterieanoden, Superkondensatoren)

- Sensoren (Gas, Biosensoren)

- Beschichtungen (korrosionsschützend, leitfähig)

Elektrochemische Exfoliation

1. Standardverfahren für elektrochemische Exfoliation

✅ Elektrodenaufbau

- Anode: Graphitstab/Flocke

- Kathode: Pt-Draht oder eine andere Graphitelektrode

- Elektrolyt: Wässrig (z. B. (NH₄)₂SO₄, H₂SO₄) - Erzeugt oxidiertes Graphen, oder Bio (z. B. (C₂H₅)₄NBF₄ in Propylencarbonat) - Ergibt Graphen mit geringen Fehlern

✅ Spannung Anwendung

- Niederspannung (1-5 V): Sanfte Interkalation und Exfoliation

- Hochspannung (>5 V): Schneller, aber mit mehr Fehlern

✅ Peeling & Sammlung

- Gasentwicklung (O₂, H₂, SO₂) hilft bei der Trennung von Graphenschichten

- Zentrifugieren entfernt den nicht entblätterten Graphit

✅ Nachbearbeitung (optional)

- Ermäßigung: Thermisch/chemisch zur Wiederherstellung der Leitfähigkeit

- Funktionalisierung: Dotierung (N, S) oder Dekoration (Ag, Au NPs)

2. Vorteile der elektrochemischen Exfoliation

✅ Skalierbar - Gramm bis Kilogramm pro Tag

✅ Abstimmbare Oxidation - Vom unberührten zum GO-ähnlichen Graphen

✅ Kostengünstig - Keine Hochtemperatur- oder Vakuumausrüstung

✅ Schnell - Das Peeling ist in Minuten bis Stunden abgeschlossen

3. Herausforderungen und Grenzen

| Ausgabe | Auswirkungen | Lösungen |

| Einführung von Defekten | Überoxidation bei hohen Spannungen | Optimierung der Spannung (<3 V für minimale Defekte) |

| Kontrolle der Flockengröße | Abhängig von der Graphitquelle | Graphit vorbehandeln (z. B. expandieren) |

| Restsalze | Kann elektronische Eigenschaften verschlechtern | Dialyse oder wiederholtes Waschen |

| Variabilität der Ernteerträge | Abhängig von der Graphitquelle | Verwendung von hochgeordnetem Graphit (HOPG) |

4. Industrielle Anwendungen

- Leitfähige Druckfarben und Beschichtungen (flexible Elektronik)

- Energiespeicherung (Li-Ionen-Batterien, Superkondensatoren)

- Sensoren (elektrochemische Biosensoren)

- Polymer-Verbundwerkstoffe (mechanische Verstärkung)

Unter Zentrum für Hochleistungskeramikliefern wir keramische Produkte in optimierter Qualität, die den folgenden Anforderungen entsprechen ASTM und ISO Standards, die sicherstellen hervorragende Qualität und Zuverlässigkeit.

Vergleich von Graphen Blatt-Synthese-Methoden

Erforschen Sie die wichtigsten Methoden - mechanische Exfoliation, CVD, Flüssigphasen-Exfoliation, chemische Reduktion von GO und elektrochemische Exfoliation - mit kritischen Kennzahlen zu Qualität, Kosten und Anwendungen zur Optimierung Ihrer Materialauswahl.

1. Qualität und strukturelle Eigenschaften

| Methode | Ebenensteuerung | Defektdichte (ID/IG) | C/O-Verhältnis | Flake Größe |

| Mechanische Exfoliation | Ausgezeichnet (1-3 L) | <0.1 | >50:1 | 10-1000 μm |

| CVD | Gut (1-5 L) | 0.1-1.0 | >30:1 | Unbegrenzt* |

| Flüssig-Phasen-Peeling | Mäßig (1-10 L) | 0.5-2.0 | 8:1-12:1 | 0,1-5 μm |

| Chemische Reduktion von GO | Schlecht (1-20 L) | 1.0-3.0 | 8:1-12:1 | 0,5-20 μm |

| Elektrochemische Exfol. | Gut (1-5 L) | 0.2-1.5 | 10:1-20:1 | 1-10 μm |

2. Skalierbarkeit und Kosten

| Methode | Durchsatz | Kosten (pro Gramm) | Energieintensität | Kommerzielle Bereitschaft |

| Mechanische Exfoliation | μg-Tag | $10,000+ | Niedrig | Nur für das Labor |

| CVD | g-Stunde (Charge) | $50-500 | Hoch | Industrie (Elektronik) |

| Flüssig-Phasen-Peeling | g-day | $10-100 | Mittel | Industrie (Verbundwerkstoffe) |

| Chemische Reduktion von GO | kg-Tag | $1-10 | Niedrig | Ausgereifte Produktion |

| Elektrochemische Exfol. | g-Stunde | $5-50 | Mittel | Aufstrebende kommerzielle |

3. Elektronische Leistung

| Methode | Mobilität (cm²/V-s) | Plattenwiderstand (Ω/sq) | Beste elektronische Bewerbung |

| Mechanische Exfoliation | 200,000 | 30-100 | Quantengeräte |

| CVD | 10,000-50,000 | 100-300 | Flexible Elektronik |

| Flüssig-Phasen-Peeling | 100-1,000 | 1,000-10,000 | Leitfähige Verbundwerkstoffe |

| Chemische Reduktion von GO | 1-100 | 1,000-100,000 | Sensoren, Beschichtungen |

| Elektrochemische Exfol. | 500-5,000 | 300-3,000 | Batterieelektroden |

4. Industrielle Anwendungen

| Methode | Primäre Anwendungen | Beschränkungen für die Industrie |

| Mechanische Exfoliation | Grundlagenforschung, Prototypgeräte | Null-Skalierbarkeit |

| CVD | Transparente Elektroden, Halbleiterbauelemente | Hohe Ausrüstungskosten |

| Flüssig-Phasen-Peeling | Leitfähige Tinten, Polymerverbundstoffe | Rückstände von Lösungsmitteln/Tensiden |

| Chemische Reduktion von GO | Energiespeicherung, Korrosionsschutzbeschichtungen | Hohe Fehlerdichte |

| Elektrochemische Exfol. | Gedruckte Elektronik, Superkondensatoren | Variabilität von Charge zu Charge |

5. Auswirkungen auf die Umwelt

| Methode | Gefährliche Chemikalien | Energieverbrauch | Verfügbare grüne Alternativen |

| Mechanische Exfoliation | Keine | Sehr niedrig | Ja (PDMS anstelle von Klebeband) |

| CVD | CH₄/H₂-Gase | Sehr hoch | Nein |

| Flüssig-Phasen-Peeling | Organische Lösungsmittel | Mittel | Ja (auf Wasserbasis) |

| Chemische Reduktion von GO | Starke Oxidationsmittel | Niedrig | Ja (Vitamin-C-Reduktion) |

| Elektrochemische Exfol. | Saure Elektrolyte | Mittel | Ja (pH-neutrale Methoden) |

Entscheidungshilfe: Welche Methode soll ich wählen?

- Für die Grundlagenforschung → Mechanisches Peeling

- Für Elektronik → CVD (wenn es das Budget erlaubt) oder elektrochemisch

- Für Verbundwerkstoffe/Beschichtungen → Exfoliation in der Flüssigphase

- Für die Massenproduktion → Chemische Reduktion von GO

- Für die Energiespeicherung → Elektrochemische Exfoliation

Jede Methode zur Synthese von Graphenblättern hat ihre Stärken und Schwächen. Welches Verfahren am besten geeignet ist, hängt von der jeweiligen Anwendung und den Anforderungen ab. Für hochwertiges, großflächiges Graphen ist die CVD-Methode oft die beste Wahl, allerdings ist sie mit hohen Kosten verbunden. Für die Forschung in kleinem Maßstab und hoher Qualität ist die mechanische Exfoliation ideal. Die Flüssigphasenexfoliation ist die am besten skalierbare Methode und eignet sich daher für die Produktion in großem Maßstab, während die chemische Reduktion von Graphenoxid eine einfache, kostengünstige Lösung für große Graphenmengen bietet, allerdings auf Kosten einer gewissen Qualität. Die elektrochemische Exfoliation ist eine aufstrebende Methode, die sowohl kosteneffizient als auch skalierbar ist, obwohl sie derzeit Graphen von geringerer Qualität erzeugt.

Zusammenfassend lässt sich sagen, dass die Wahl der Graphen-Synthesemethode auf der Grundlage der spezifischen Anforderungen des Projekts getroffen werden sollte, wobei Kosten, Qualität und Skalierbarkeit abzuwägen sind. Im Zuge des Fortschritts in Forschung und Technologie werden Verbesserungen dieser Methoden Graphen wahrscheinlich für ein breiteres Spektrum von Anwendungen zugänglich machen.

Für Hochwertige Graphit-Keramik-Materialien von höchster Qualität, Zentrum für Hochleistungskeramik bietet maßgeschneiderte Lösungen für verschiedene Anwendungen.

Sie suchen nach hochwertigen Graphitkeramikmaterialien? Kontaktieren Sie uns noch heute!