Top 10 der keramischen Hochleistungswerkstoffe der Zukunft: Durchbrüche und Anwendungen

Hochleistungskeramik revolutioniert aufgrund ihrer einzigartigen Eigenschaften wie Hochtemperaturbeständigkeit, elektrische Isolierung, hohe mechanische Festigkeit und spezielle Funktionen wie Piezoelektrizität verschiedene Bereiche. Da die Industrie die Grenzen der Technologie immer weiter hinausschiebt, ist die Nachfrage nach spezielleren und leistungsfähigeren Materialien gestiegen. In diesem Blogbeitrag stellen wir die 10 wichtigsten keramischen Hochleistungswerkstoffe vor, die die Zukunft zahlreicher Branchen prägen werden, von der Elektronik über die Medizin und die Luft- und Raumfahrt bis hin zu erneuerbaren Energien. Diese Materialien stellen die Spitze der Materialwissenschaft dar und haben vielversprechende Anwendungen, die sich bereits auf die heutige Technologie auswirken.

Unter Zentrum für HochleistungskeramikWir sind spezialisiert auf hochwertige keramischen Produkten, wobei eine Vielzahl von Materialien und Spezifikationen verwendet wird, um die optimale Leistung für industrielle und wissenschaftliche Anwendungen.

Was sind Hochleistungskeramiken?

Hochleistungskeramik, auch bekannt als technische Keramik, Ingenieurskeramik oder Hochleistungskeramiksind eine Klasse von keramischen Werkstoffen, die im Vergleich zu herkömmlichen Keramiken bessere mechanische, thermische, elektrische oder chemische Eigenschaften aufweisen. Sie werden in der Regel aus hochveredelten Rohstoffen (wie Oxiden, Karbiden, Nitriden oder Boriden) hergestellt und für spezielle Anwendungen entwickelt, die extreme Haltbarkeit, Hitzebeständigkeit oder elektrische Leistung erfordern.

Hauptmerkmale der Hochleistungskeramik:

- Hohe Festigkeit und Härte - Widerstandsfähig gegen Verschleiß, Abrieb und Verformung (z. B. Siliziumkarbid, Aluminiumoxid).

- Hitzebeständigkeit - Kann extremen Temperaturen standhalten (z. B. Zirkoniumdioxid, Siliziumnitrid in Düsentriebwerken).

- Korrosionsbeständigkeit - Inert gegenüber Chemikalien, Säuren und rauen Umgebungen (z. B. Tonerde in der chemischen Verarbeitung).

- Elektrische Eigenschaften - Sie können Isolatoren (Tonerde), Halbleiter (Siliziumkarbid) oder Supraleiter (bestimmte Oxide) sein.

- Biokompatibilität - Wird in medizinischen Implantaten verwendet (z. B. Zirkoniumdioxid in Zahnkronen).

- Niedrige Dichte - Leichter als Metalle, daher ideal für Anwendungen in der Luft- und Raumfahrt.

Gängige Arten von Hochleistungskeramik:

- Oxidkeramik (Aluminiumoxid, Zirkoniumdioxid) - Wird in der Medizin, bei Schneidwerkzeugen und Isolatoren verwendet.

- Nicht-Oxid-Keramik (Siliziumkarbid, Siliziumnitrid) - Hochtemperaturanwendungen wie Turbinenschaufeln.

- Verbundwerkstoff-Keramik - Verstärkt für erhöhte Zähigkeit (z. B. Aluminiumoxid-Titan-Verbundwerkstoffe).

Schlüsselanwendungen der Hochleistungskeramik:

- Luft- und Raumfahrt: Hitzeschilder, Turbinenschaufeln.

- Automobilindustrie: Katalysatoren, Bremsscheiben.

- Elektronik: Isolatoren, Halbleiter, Sensoren.

- Medizinisch: Hüftimplantate, Zahnprothetik.

- Industriell: Schneidwerkzeuge, verschleißfeste Beschichtungen.

Suche nach keramische Produkte von höchster Qualität? Entdecken Sie die Auswahl des Advanced Ceramics Hub.

Keramische Werkstoffe durchlaufen einen revolutionären Wandel von der traditionellen Herstellung zu intelligenten Werkstoffen und entwickeln sich von einer industriellen Unterstützungsfunktion zu einem Haupttreiber der technologischen Innovation. Mit dem explosionsartigen Wachstum strategischer Branchen wie neue Energien, künstliche Intelligenz und Biomedizin werden die Leistungsvorteile keramischer Werkstoffe kontinuierlich in mehrdimensionalen Anwendungsszenarien genutzt, wodurch ein neues, sektorübergreifendes Industrieökosystem entsteht. Im Folgenden werden zehn Arten von bahnbrechenden keramischen Werkstoffen, die den industriellen Wandel anführen, und ihr strategischer Wert eingehend analysiert.

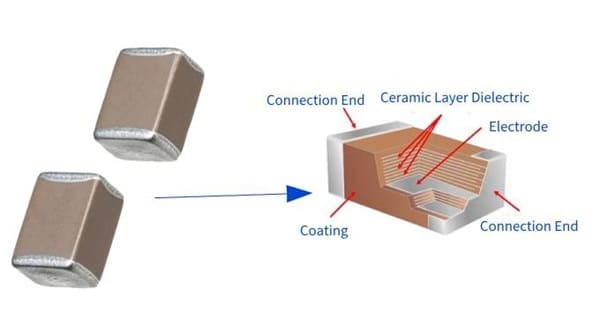

1. Keramische Mehrschichtkondensatoren (MLCC)

Keramische Mehrschichtkondensatoren (MLCCs) sind eine Art von kompakten Hochleistungskondensatoren, die in der modernen Elektronik weit verbreitet sind. Sie bestehen aus mehreren Schichten keramischen Dielektrikums, die zwischen abwechselnden Metallelektrodenschichten eingebettet sind und zusammen in eine einzige monolithische Struktur gebrannt werden. MLCCs werden wegen ihrer geringen Größe, hohen Kapazität, Zuverlässigkeit und hervorragenden Hochfrequenzleistung geschätzt.

Dielektrische Materialien und Klassifizierungen

MLCCs verwenden verschiedene keramische Dielektrika, die nach ihrer Temperaturstabilität und Kapazitätsänderung kategorisiert werden:

| Klasse | Material (Beispiel) | Temp. Stabilität | Kapazitätsänderung | Typische Anwendungen |

| Klasse I (NP0/C0G) | TiO₂, MgTiO₃ | Ultrastabil (±30 ppm/°C) | Minimal | RF-Filter, Oszillatoren, Präzisionsschaltungen |

| Klasse II (X7R, X5R) | BaTiO₃ (Bariumtitanat) | Mäßig (±15% über den Bereich) | Mäßig | Entkopplung, Stromversorgungen, Allzweck |

| Klasse III (Y5V, Z5U) | BaTiO₃ mit Zusatzstoffen | Schlecht (+22%/-82% möglich) | Hohe Varianz | Unterhaltungselektronik (nicht kritisch) |

Hauptmerkmale von MLCCs

- Hohe Kapazität bei geringer Größe - Erreicht wird dies durch das Stapeln vieler dünner dielektrischer Schichten (manchmal Hunderte).

- Niedriger ESR & ESL - Hervorragend geeignet für Hochfrequenz- und schnell schaltende Schaltungen.

- Breiter Bereich von Kapazitätswerten - Von pF (Picofarad) bis μF (Mikrofarad).

- Spannungswerte - Von einigen Volt bis zum kV-Bereich für spezielle Anwendungen.

- Temperaturstabilität - Verschiedene dielektrische Klassen (z. B. NP0/C0G, X7R, Y5V) bieten unterschiedliche Stabilität.

- Oberflächenmontierte (SMD) Konstruktion - Kompatibel mit automatisierter PCB-Bestückung.

Anwendungen von MLCCs

MLCCs sind in fast allen elektronischen Geräten unverzichtbar:

- Unterhaltungselektronik (Smartphones, Laptops, Fernsehgeräte) - Entkopplung, Filterung.

- Kfz-Elektronik - Motorsteuergeräte (ECUs), ADAS, Infotainment.

- Stromversorgungen - Rauschunterdrückung, Glättung.

- RF & Telekommunikation - Signalkopplung, Impedanzanpassung.

- Medizinische Geräte - Miniaturisierte implantierbare und diagnostische Geräte.

Als "Zell-Level"-Komponente der modernen Elektronikindustrie machen MLCCs 93% des globalen Keramikkondensatormarktes aus, mit einer jährlichen Nachfrage von über 4,5 Billionen Einheiten. Angetrieben durch den Bedarf an elektrischen Energiesystemen in Fahrzeugen mit neuer Energie (über 10.000 Einheiten pro Fahrzeug), 5G-Basisstationen (bis zu 15.000 Einheiten pro Station) und KI-Servern entwickeln sich High-End-MLCCs in Richtung Ultraminiaturisierung (0201, 0,25×0,125 mm), hohe Stapelung (über 200 Schichten) und hohe Zuverlässigkeit in Automobilqualität (Betriebstemperaturbereich von -55℃ bis 150℃).

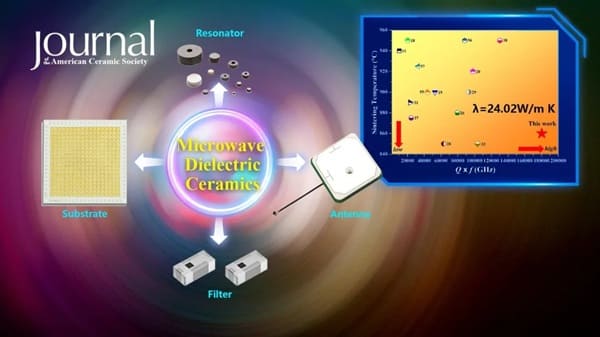

2. Dielektrische Mikrowellenkeramik

Dielektrische Mikrowellenkeramiken sind spezielle keramische Werkstoffe, die präzise dielektrische Eigenschaften bei Mikrowellenfrequenzen (in der Regel 300 MHz bis 300 GHz) aufweisen. Diese Keramiken sind für die drahtlose Kommunikation, Satellitensysteme, Radar und 5G/6G-Technologien von entscheidender Bedeutung, da sie elektromagnetische Wellen effizient speichern, übertragen und manipulieren können.

Gängige dielektrische Keramikmaterialien für Mikrowellen

Je nach Häufigkeit und Anwendungsanforderungen werden unterschiedliche Materialien gewählt:

| Material System | εᵣ (Dielektrizitätskonstante) | Q×f (GHz) | τf (ppm/°C) | Anwendungen |

| Tonerde (Al₂O₃) | ~9-10 | 300,000-500,000 | -60 bis -70 | Substrate, Hohlleiterkomponenten |

| Siliziumnitrid (Si₃N₄) | ~7-8 | 200,000-400,000 | +30 bis +40 | High-Power-RF-Anwendungen |

| Bariumtitanat (auf BaTiO₃-Basis) | ~30-90 | 5,000-50,000 | +100 bis +300 | Filter, Antennen (einstellbar εᵣ) |

| MgTiO₃-CaTiO₃ | ~20-21 | 60,000-80,000 | ±0 (gestimmt) | GPS, Satellitenkommunikation |

| Ba(Zn₁/₃Ta₂/₃)O₃ (BZT) | ~28-30 | 100,000-300,000 | ~0 | 5G-Basisstationen, Radar |

| Li₂MgTiO₄ | ~15-17 | 80,000-120,000 | -30 bis -50 | LTCC (Low-Temp Co-fired Ceramics) |

Schlüsseleigenschaften von dielektrischen Mikrowellenkeramiken

Für eine optimale Leistung bei Mikrowellenanwendungen müssen diese Keramiken drei kritische Parameter erfüllen:

✅Hohe Dielektrizitätskonstante (εᵣ oder Dk)

- Beeinflusst den Effekt der Wellenlängenverkürzung; ein höheres εr ermöglicht die Miniaturisierung von Komponenten.

- Typische Reichweite: εᵣ = 5-120 (z. B. Al₂O₃: ~9, BaTiO₃-basiert: ~80).

✅Geringer dielektrischer Verlust (tan δ oder Q×f)

- Minimiert die Energieabgabe in Form von Wärme; entscheidend für die Effizienz bei hohen Frequenzen.

- Gemessen als Qualitätsfaktor (Q = 1/tan δ)höherer Q = geringerer Verlust.

- Beispiel: Einkristallines Al₂O₃ (Saphir) hat Q×f > 1.000.000 GHz.

✅Temperaturkoeffizient der Resonanzfrequenz (τf) nahe Null

- Gewährleistet eine stabile Leistung bei Temperaturschwankungen.

- Idealerweise, τf ≈ 0 ppm/°C (z. B. hat Ba(Mg₁/₃Ta₂/₃)O₃ τf ~ 0).

Anwendungen in der modernen Technik

✅5G/6G-Kommunikation

- Filter, Antennen und Resonatoren für Basisstationen erfordern verlustarme Keramiken (z. B. BZT, MgTiO₃).

- Millimeterwellengeräte (mmWave) erfordern Materialien mit extrem niedrigem tan δ.

✅Satelliten- und Radarsysteme

- Hohlleiter, dielektrische Resonatorantennen (DRAs) verwenden Sie Al₂O₃ oder Si₃N₄ für eine hohe Belastbarkeit.

✅Unterhaltungselektronik

- Smartphone RF-Filter, WiFi-Module (z. B. LTCC-basierte Mehrschichtkomponenten).

✅Kfz-Radar (77 GHz ADAS)

- Für Hochfrequenzradargeräte werden Keramiken mit stabilem εᵣ und geringem Verlust benötigt.

✅LTCC (Low-Temperature Co-fired Ceramics)

- Verwendet in integrierte RF-Module (Kombination von Widerständen, Kondensatoren und Induktivitäten).

Dielektrische Mikrowellenkeramiken sind die wichtigsten Materialien für die 5G/6G-Kommunikation, einschließlich des dielektrischen Verlusts (tanδ < 0,001) und der Temperaturstabilität der Dielektrizitätskonstante, die die Leistung von Filtern für Basisstationen bestimmt. Die Anwendung von Millimeterwellenfrequenzen (28/39GHz) treibt die Entwicklung von Keramiken mit extrem niedriger Dielektrizitätskonstante (ε_r = 6-10) voran. Verbundwerkstoffe auf Aluminiumnitridbasis (ε_r = 8,8, Q×f = 60.000 GHz) sind zu einer wichtigen Technologiereserve für 6G geworden.

3. Siliziumnitrid-Keramik (Si3N4)

Siliziumnitrid (Si₃N₄) ist eine der wichtigsten fortschrittliche Strukturkeramikbekannt für seine außergewöhnlichen mechanische Festigkeit, Temperaturwechselbeständigkeit und chemische Stabilität. Es wird häufig in extremen Umgebungen eingesetzt, z. B. in der Luft- und Raumfahrt, in der Automobilindustrie und in biomedizinischen Anwendungen.

Wichtige Eigenschaften von Siliziumnitrid (Si₃N₄)

| Eigentum | Wert / Eigenschaften | Bedeutung |

| Dichte | 3,1-3,3 g/cm³ | Leichter als Stahl (~7,8 g/cm³) |

| Härte (Vickers) | 15-18 GPa | Vergleichbar mit Tonerde, aber zäher |

| Biegefestigkeit | 600-1200 MPa | Höher als die meisten Keramiken |

| Bruchzähigkeit (KIC) | 6-9 MPa-√m | Außergewöhnlich für eine Keramik (verhindert die Ausbreitung von Rissen) |

| Wärmeleitfähigkeit | 15-30 W/m-K | Gute Wärmeableitung |

| Thermische Ausdehnung (CTE) | 2,5-3,5 × 10-⁶ /°C (RT-1000°C) | Geringe Ausdehnung → Temperaturwechselbeständigkeit |

| Max. Betriebstemperatur | Bis zu 1400°C (nicht oxidierend) | Stabilität bei hohen Temperaturen |

| Dielektrizitätskonstante (εᵣ) | ~7-9 (bei 1 MHz) | Nützlich für RF- und elektronische Anwendungen |

| Chemische Beständigkeit | Beständig gegen Säuren, geschmolzene Metalle (Al, Zn) und Oxidation | Langfristige Haltbarkeit |

Arten von Siliziumnitridkeramik

Si₃N₄ wird je nach Verarbeitungsmethode in verschiedenen Formen hergestellt:

✅Reaktionsgebundenes Siliziumnitrid (RBSN)

Hergestellt durch Nitrierung von Siliziumpulver bei ~1200-1400°C.

- Vorteile: Geringe Schrumpfung, netzähnliche Formgebung.

- Nachteile: Porosität (~15-20%), geringere Festigkeit.

- Anwendungen: Leichte Konstruktionsteile, Tiegel.

✅Heißgepresstes Siliziumnitrid (HPSN)

Gesintert unter hohem Druck (~20-40 MPa) und hoher Temperatur (~1700-1800°C).

- Vorteile: Vollkommen dicht, hohe Festigkeit.

- Nachteile: Begrenzt auf einfache Formen (wegen des Pressens).

- Anwendungen: Schneidwerkzeuge, Lager.

✅Gesintertes Siliziumnitrid (SSN)

Druckloses Sintern mit Zusatzstoffen (Y₂O₃, Al₂O₃) bei ~1700-1900°C.

- Vorteile: Komplexe Formen sind möglich, und die mechanischen Eigenschaften sind gut.

- Nachteile: Erfordert Sinterhilfsmittel.

- Anwendungen: Turbinenschaufeln, Automobilteile.

✅Gasdruckgesintertes Siliziumnitrid (GPSN)

Verwendet Stickstoffgasdruck zur Verbesserung der Verdichtung.

- Vorteile: Hervorragende mechanische Eigenschaften.

- Anwendungen: Leistungsstarke Motorkomponenten.

Siliziumnitrid (Si3N4) ist das zentrale Verpackungsmaterial für die Halbleiterrevolution der dritten Generation, mit einer Wärmeleitfähigkeit von 90 W/m-K, die perfekt mit der von Siliziumchips übereinstimmt, während seine Biegefestigkeit (1000 MPa) dreimal so hoch ist wie die von Aluminiumoxidkeramik. Im Bereich der Lager für Elektromotoren für Fahrzeuge mit neuer Energie übersteigt seine Durchdringungsrate 60%, und die 800-V-Hochspannungsplattform treibt die Nachfrage nach höherer Zuverlässigkeit (mit einer Ermüdungslebensdauer der Wälzkontakte > 1×10^8 Zyklen) voran.

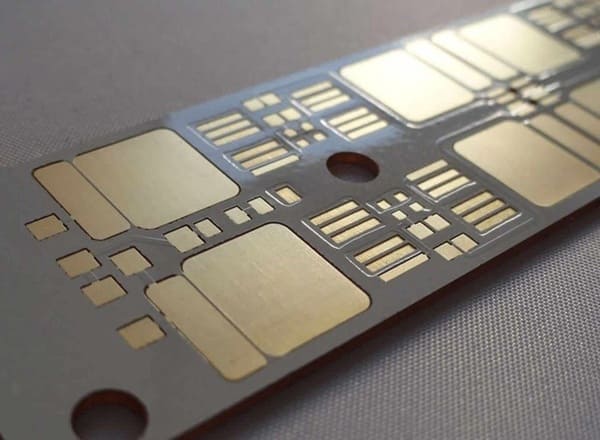

4. Aluminiumnitrid (AlN)-Substrate

Aluminiumnitrid (AlN) ist eine kritischer keramischer Werkstoff hauptsächlich als Substrat in der Hochleistungselektronik, im LED-Packaging und in HF-/Mikrowellenanwendungen. Es bietet eine außergewöhnliche Kombination aus hohe Wärmeleitfähigkeit, elektrische Isolierung und Wärmeausdehnung, passend zu mit Halbleitern wie Silizium (Si) und Galliumarsenid (GaAs).

Wichtige Eigenschaften von AlN-Substraten

| Eigentum | Wert | Bedeutung |

| Wärmeleitfähigkeit (κ) | 170-220 W/m-K (theoretisch: 320) | Ähnlich wie Berylliumoxid (BeO), aber ungiftig |

| Dielektrizitätskonstante (εᵣ) | ~8,6 (1 MHz) | Geringe Signalverzögerung in Hochfrequenzschaltungen |

| Dielektrischer Verlust (tan δ) | <0,001 (bei 1 MHz) | Minimaler Energieverlust bei RF-Anwendungen |

| CTE (Koeffizient der thermischen Ausdehnung) | Ähnlich wie Berylliumoxid (BeO), aber ungiftig | Passt zu Si (3,5) und GaAs (5,8) und reduziert die thermische Belastung |

| Durchschlagsspannung | >15 kV/mm | Hervorragende elektrische Isolierung |

| Biegefestigkeit | 300-400 MPa | Mechanisch robust für dünne Substrate |

| Dichte | 3,26 g/cm³ | Leichtes Gewicht im Vergleich zu Metallen |

| Max. Betriebstemp. | Bis zu 1000°C (in inert) | Stabil in Umgebungen mit hoher Leistung |

Vergleich mit gängigen Substratmaterialien

| Material | Wärmeleitfähigkeit (W/m-K) | WAK (×10-⁶/°C) | Dielektrizitätskonstante (εᵣ) | Wesentliche Beschränkungen |

| AlN | 170-220 | 4.5 | 8.6 | Höhere Kosten als Al₂O₃ |

| Tonerde (Al₂O₃) | 20-30 | 6.5-8.0 | 9.8 | Schlechte thermische Leistung bei Geräten mit hoher Leistung |

| BeO (Beryllia) | 250-300 | 6.5-8.0 | 6.8 | Giftig (gefährlich bei maschineller Bearbeitung) |

| SiC (Siliziumkarbid) | 120-490 (variiert) | 4.0-4.5 | 40 | Elektrisch leitfähig (nicht zur Isolierung) |

| BN (Bornitrid) | 50-600 (anisotrop) | 0.6-4.0 | 4.0-5.0 | Geringere mechanische Festigkeit |

Vorteile von AlN-Substraten

✔ Beste Wärmeleitfähigkeit unter den nichttoxischen Keramiken (höher als Al₂O₃).

✔ Niedrige Dielektrizitätskonstante und Verlust → ideal für Hochfrequenzschaltungen (5G, RF).

✔ CTE passt zu Halbleitern (Si, GaAs, GaN) → reduziert die thermische Belastung in Leistungsmodulen.

✔ Hervorragende elektrische Isolierung → verhindert Leckagen in Hochspannungsgeräten.

Aluminiumnitrid (AlN)-Substrate sind ein revolutionäres Material für die Wärmeableitung in der Leistungselektronik, mit einer Wärmeleitfähigkeit von 170-230 W/m-K, die zehnmal höher ist als die von Aluminiumoxid, und einem Wärmeausdehnungskoeffizienten von 4,5 ppm/K, der perfekt zu SiC-Chips passt. Die Anwendung dieses Materials in OBC-Modulen für neue Energiefahrzeuge treibt die Nachfrage nach direkt gebondeten Kupfersubstraten (DBC) an, wobei die Marktgröße bis 2025 voraussichtlich $870 Millionen erreichen wird.

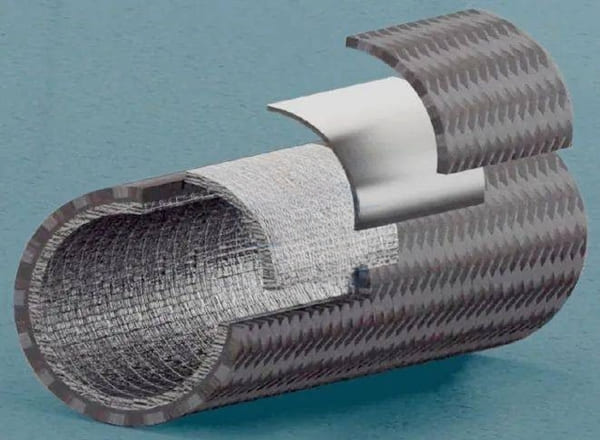

5. Siliziumkarbid-Fasern (SiC-Fasern)

Siliziumkarbidfasern vereinen Hochtemperaturstabilität, Zugfestigkeit und geringes Gewicht und eignen sich daher ideal zur Verstärkung von Verbundwerkstoffen in der Luft- und Raumfahrt und im Energiesektor. Diese Fasern verbessern die Leistung von Verbundwerkstoffen mit keramischer Matrix (CMC), die zunehmend Metalllegierungen in Düsentriebwerken und Gasturbinen ersetzen.

Wichtige Eigenschaften von SiC-Fasern

| Eigentum | Wert / Eigenschaften | Bedeutung |

| Zugfestigkeit | Übertrifft Kohlenstofffasern (oxidiert>450°C) | Stärker als Stahldrähte |

| Elastizitätsmodul | 200-450 GPa | Hohe Steifigkeit, widerstandsfähig gegen Verformung |

| Dichte | 2,5-3,0 g/cm³ | Leichter als Metalle (z. B. Ni-Superlegierungen: ~8 g/cm³) |

| Wärmeleitfähigkeit | 10-50 W/m-K | Gute Wärmeableitung |

| Max. Betriebstemp. | 1200-1600°C (inert/oxidierend) | Übertrifft Kohlenstofffasern (oxidieren bei >450°C) |

| Thermische Ausdehnung (CTE) | 3.5-5.0 × 10-⁶ /°C | Passt zu SiC/SiC-Verbundwerkstoffen |

| Oxidationsbeständigkeit | Ausgezeichnet (bildet schützende SiO₂-Schicht) | Überlebt auch in rauen Umgebungen |

| Chemische Beständigkeit | Beständig gegen Säuren und geschmolzene Metalle (Al, Cu) | Langlebig unter korrosiven Bedingungen |

Arten von Siliziumkarbid (SiC)-Fasern

1. SiC-Fasern der ersten Generation (Nicalon™, Tyranno®)

✅Zusammensetzung: Si-C-O (sauerstoffreich, ~10-15 wt% O)

✅Prozess: Schmelzspinnen von Polycarbosilan (PCS) + Oxidationshärtung.

✅Beschränkungen:

- Verlust der Festigkeit >1200°C (SiO₂ + C → CO-Gas).

- Geringere Wärmeleitfähigkeit (~10 W/m-K).

2. Zweite Generation (nahezu stöchiometrisch, Hi-Nicalon™, Sylramic®)

✅Zusammensetzung: SiC mit <1% O, überschüssigem C oder Si.

✅Prozess: Elektronenstrahlhärtung + Pyrolyse.

✅Vorteile:

- Höhere thermische Stabilität (bis zu 1400°C).

- Verbesserte Wärmeleitfähigkeit (~30 W/m-K).

3. Dritte Generation (reines SiC, Hi-Nicalon Typ S, Tyranno SA)

✅Zusammensetzung: >99% SiC, fast kein Sauerstoff.

✅Prozess: Chemische Gasphasenabscheidung (CVD) oder fortgeschrittene Polymerpyrolyse.

✅Vorteile:

- Beste Leistung (1600°C+ in Inertgas).

- Höchste Wärmeleitfähigkeit (40-50 W/m-K).

Siliziumkarbid (SiC)-Fasern sind kritisch für Ultra-Hochtemperatur-Anwendungen wo Metalle und Kohlenstofffasern versagen. Ihr Einsatz in CMCs revolutioniert die Luft- und Raumfahrt, die Kerntechnik und die Hyperschalltechnikund ermöglicht leichtere, effizientere Systeme. Es wird in der Luft- und Raumfahrt als Superstrukturmaterial mit einer Temperaturbeständigkeit von bis zu 1800℃ (500℃ höher als Kohlefaser) und einer Zugfestigkeit von 3,5 GPa eingesetzt. CMC-Verbundwerkstoffe, die in den Brennkammern von Flugzeugtriebwerken verwendet werden, können das Gewicht um 50% verringern und das Verhältnis zwischen Schub und Gewicht um 30% verbessern.

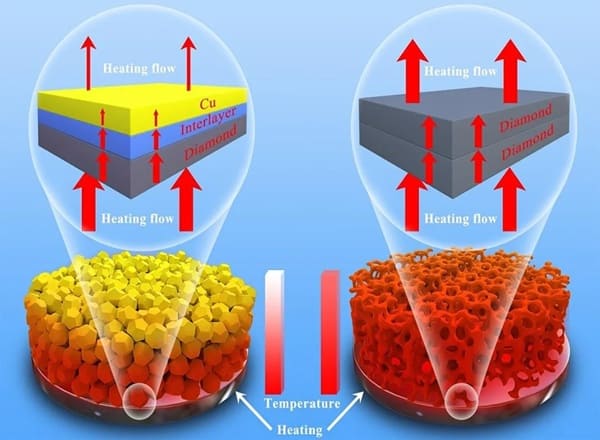

6. Keramische Matrix-Diamant-Verbundwerkstoffe

Keramikmatrix-Diamant-Verbundwerkstoffe (CMDCs) sind ein neue Klasse fortschrittlicher Materialien die zusammen die extreme Wärmeleitfähigkeit von Diamant (bis zu 2000 W/m-K) mit dem mechanische Robustheit und Oxidationsbeständigkeit von Keramiken (z. B. SiC, AlN). Diese Verbundwerkstoffe sind konzipiert für Wärmemanagement der nächsten Generation in der Hochleistungselektronik, der Luft- und Raumfahrt und der Verteidigung.

Wichtige Eigenschaften von CMDCs

| Eigentum | Wert | Bedeutung |

| Wärmeleitfähigkeit (κ) | 500-1200 W/m-K (vs. Cu: 400) | Erstklassige Wärmeableitung |

| Koeff. Wärmeausdehnung (CTE) | 2.5-5.0 × 10-⁶ /°C | Passt zu Halbleitern (Si, GaN) |

| Dielektrizitätskonstante (εᵣ) | 5-10 (je nach Matrix) | Geringer Signalverlust bei RF-Anwendungen |

| Durchschlagsspannung | >20 kV/mm | Hervorragende elektrische Isolierung |

| Härte (Vickers) | 30-70 GPa | Nahezu diamantene Verschleißfestigkeit |

| Dichte | 3,0-4,0 g/cm³ | Leichter als Kupfer (8,96 g/cm³) |

| Max. Betriebstemp. | 800-1200°C (in inert) | Stabil in extremen Umgebungen |

Arten von CMDCs

1. Diamant-SiC-Verbundwerkstoffe

- Matrix: Siliziumkarbid (SiC) + Diamantpartikel/Fasern.

- Wärmeleitfähigkeit: 600-900 W/m-K.

- Anwendungen: Vorderkanten von Hyperschallfahrzeugen, Wärmesenken für Laserdioden.

2. Diamant-AlN-Verbundwerkstoffe

- Matrix: Aluminiumnitrid (AlN) + Diamant.

- Wärmeleitfähigkeit: 700-1200 W/m-K.

- Anwendungen: RF-Geräte mit hoher Leistung, 5G-Basisstationen.

3. Diamant-ZrB₂-Verbundwerkstoffe

- Matrix: Zirkoniumdiborid (Ultrahochtemperatur-Keramik).

- Wärmeleitfähigkeit: 400-800 W/m-K.

- Anwendungen: Thermischer Schutz für Wiedereintrittsfahrzeuge.

Keramikmatrix-Diamant-Verbundwerkstoffe werden in einer ultimativen Wärmeableitungslösung mit einer Wärmeleitfähigkeit von mehr als 600 W/m-K (das 1,5-fache von Kupfer) und einer Vickers-Härte von 70 GPa eingesetzt. Bei der Kühlung von GaN-RF-Bauteilen wird der Wärmewiderstand an der Schnittstelle auf 5mm²-K/W reduziert, was zu einer dreifachen Erhöhung der Leistungsdichte führt.

7. Piezoelektrische Keramiken

Piezoelektrische Keramiken sind eine Klasse von funktionelle Materialien die als Reaktion auf eine mechanische Belastung eine elektrische Ladung erzeugen (direkter piezoelektrischer Effekt) oder sich mechanisch verformen, wenn ein elektrisches Feld angelegt wird (inverser piezoelektrischer Effekt). Diese Materialien finden breite Anwendung in Sensoren, Aktoren, Wandlern und Geräten zur Energiegewinnung.

Wichtige Eigenschaften von piezoelektrischen Keramiken

| Eigentum | Beschreibung |

| Piezoelektrische Ladungskonstante (d₃₃) | Misst die pro Krafteinheit erzeugte Ladung (pC/N). Höher = empfindlicher. |

| Piezoelektrische Spannungskonstante (g₃₃) | Misst das pro Spannungseinheit erzeugte elektrische Feld (mV-m/N). Wichtig für Sensoren. |

| Elektromechanischer Kopplungsfaktor (kₜ, kₚ) | Wirkungsgrad der Energieumwandlung (0-1). Höher = bessere Leistung des Aktors/Sensors. |

| Dielektrizitätskonstante (εᵣ) | Beeinflusst die Kapazität und Impedanzanpassung. |

| Mechanischer Qualitätsfaktor (Qₘ) | Gibt den Verlust an Schwingungsenergie an (höher = geringere Dämpfung). |

| Curie-Temperatur (T_c) | Maximale Temperatur, bevor die Piezoelektrizität verloren geht. |

Gängige piezoelektrische Keramiken

| Material | Zusammensetzung | d₃₃ (pC/N) | Kopplungsfaktor (kₚ/kₜ) | Curie-Temperatur (T_c, °C) | Wichtige Anwendungen |

| Blei-Zirkonat-Titanat (PZT) | Pb(Zr,Ti)O₃ | 300-600 | 0,6-0,7 (kₚ) | 180-350 | Ultraschallwandler, Kraftstoffeinspritzdüsen |

| Bariumtitanat (BaTiO₃) | BaTiO₃ | ~190 | 0,3-0,5 (kₚ) | 120 | Kondensatoren, kostengünstige Sensoren |

| Kalium-Natrium-Niobat (KNN) | (K, Na)NbO₃ | 200-400 | 0,4-0,5 (kₚ) | 200-300 | Umweltfreundliche Sensoren/Aktuatoren |

| Bismut-Natrium-Titanat (BNT) | (Bi, Na)TiO₃ | 150-300 | 0,4-0,6 (kₚ) | 320 | Hochtemperatur-Stellantriebe |

| PMN-PT (Relaxor-Ferroelektrikum) | Pb(Mg₁/₃Nb₂/₃)O₃-PbTiO₃ | >2000 | >0,9 (kₜ) | 150-180 | Medizinischer Ultraschall, Sonar |

Zu den jüngsten Entwicklungen gehören

- Bleifreie Alternativen: Umweltfreundliche Zusammensetzungen wie Kalium-Natrium-Niobat (KNN).

- Hohe Empfindlichkeit: Verbessertes Ansprechverhalten bei geringem Krafteinsatz.

- Miniaturisierung: Dünnschicht-Piezoelektrika für tragbare Geräte.

8. Transparente Keramiken

Transparente Keramiken sind eine Klasse von polykristalline keramische Werkstoffe Diese Materialien wurden entwickelt, um eine außergewöhnliche optische Transparenz zu erreichen und gleichzeitig bessere mechanische, thermische und chemische Eigenschaften als herkömmliche Gläser und Einkristalle zu erhalten. Diese Materialien revolutionieren optische Hochleistungssysteme, Lasertechnologien und Rüstungsanwendungen.

Wichtige Eigenschaften von transparenter Keramik

| Eigentum | Typische Werte | Bedeutung |

| Durchlässigkeit | 70-85% (sichtbar bis IR) | Vergleichbar mit Einkristallen |

| Brechungsindex | 1.7-2.4 | Flexibilität bei der optischen Gestaltung |

| Härte (Vickers) | 10-20 GPa | Kratzfest |

| Wärmeleitfähigkeit | 5-30 W/m-K | Besser als Glas |

| Bruchzähigkeit | 2-5 MPa-m¹/² | Haltbarer als Glas |

| Schmelzpunkt | 2000-3000°C | Stabilität bei hohen Temperaturen |

Gängige transparente Keramiken

| Werkstoff (Formel) | Allgemeiner Name | Übertragungsbereich | Wichtige Eigenschaften | Primäre Anwendungen |

| Aluminiumoxynitrid (Al₂₃O₂₇N₅) | ALON | 0,2-5,5 μm | - Vickers-Härte: 18 GPa - Biegefestigkeit: 300 MPa - Wärmeleitfähigkeit: 12 W/m-K | - Transparente Rüstung - IR-Fenster/Kuppeln - Schutz der Sensoren |

| Magnesiumaluminat-Spinell (MgAl₂O₄) | Spinell | 0,2-5,5 μm | - Isotrope kubische Struktur - Härte: 15 GPa - Bruchzähigkeit: 1,4 MPa-m¹/² | - Raketenkuppeln - UV/IR-Optik - Hüllen für Hochdrucklampen |

| Yttrium-Aluminium-Granat (Y₃Al₅O₁₂) | YAG | 0,3-5,0 μm | - Ausgezeichneter Laser-Host - Wärmeleitfähigkeit: 14 W/m-K - Hohe Schadensschwelle | - Laser-Verstärkungsmedien (Nd:YAG) - LED-Leuchtstoffsubstrate - Laser-Fenster |

| Polykristalline Tonerde (Al₂O₃) | PCA | 0,4-5,0 μm (halbtransparent) | - Kostengünstig - Härte: 20 GPa - Abriebfest | - Zahnrestaurationen - Uhrenkristalle - Substrate |

Zu den Innovationen gehören:

- Breitband-Transparenz: Wirksam im UV-, sichtbaren und IR-Spektrum.

- Hohe Härte: Bis zu 9 auf der Mohs-Skala, vergleichbar mit Saphir.

- Skalierbare Produktion: Kostengünstige Sintertechniken.

9. 3D-gedruckte Biokeramiken

3D-gedruckte Biokeramiken wie Hydroxylapatit oder Trikalziumphosphat stellen einen entscheidenden Fortschritt für biomedizinische Anwendungen dar und ermöglichen patientenspezifische Implantate mit kontrollierte Porosität für die Knochenregeneration und das Tissue Engineering. Diese Materialien kombinieren Biokompatibilität mit Strukturanpassung durch additive Fertigung.

Wesentliche Merkmale der 3D-gedruckten Biokeramiken

| Eigentum | Bedeutung | Vergleich mit herkömmlichen Implantaten |

| Kontrolle der Porosität | 50-80% einstellbare Porosität für Zellinfiltration/Vaskularisierung | Besser als maschinell bearbeitete massive Implantate |

| Mechanische Festigkeit | Druckfestigkeit: 2-150 MPa (je nach Material/Architektur) | Anpassungsfähig vs. spröde konventionelle Keramiken |

| Bioaktivität | Hydroxylapatit bildet knochenähnliche Apatitschicht | Schnellere Osseointegration als Metalle |

| Abbaugeschwindigkeit | Wochen bis Jahre (über die Zusammensetzung einstellbar) | Resorbierbare vs. permanente Implantate |

| Oberflächenrauhigkeit | Ra 5-50 μm (verbessert die Zellanhaftung) | Besser als polierte Oberflächen |

Gängige 3D-gedruckte biokeramische Materialien

| Material | Formulierung | Die wichtigsten Vorteile | Klinische Anwendungen |

| Hydroxylapatit (HAp) | Ca₁₀(PO₄)₆(OH)₂ | - Chemische Ähnlichkeit mit Knochen - Osteokonduktiv | - Zahn-/Knochentransplantate - Wirbelsäulenversteifung |

| β-Tricalciumphosphat (β-TCP) | Ca₃(PO₄)₂ | - Schnellere Resorption als HAp - Unterstützt den Knochenumbau | - Kraniofaziale Defekte - Parodontale Reparatur |

| Biphasisches Kalziumphosphat (BCP) | HAp + β-TCP-Mischungen | - Ausgewogene Resorption/Stärke - Abstimmbare Verschlechterung | - Tragende Knochenlücken - Rekonstruktion des Kiefer-Gesichtsbereichs |

| Bioaktive Brillen | SiO₂-CaO-P₂O₅-Systeme | - Angiogenes Potenzial - Antibakterielle Ionen (Ag⁺, Ga³⁺) | - Gerüste für die Wundheilung - Infektionsresistente Implantate |

| Zirkoniumdioxid (Y-TZP) | Y₂O₃-stabilisiertes ZrO₂ | - Hohe Bruchzähigkeit - Zahnähnliche Ästhetik | - Zahnkronen/Abutments - Orthopädische Lager |

Vorteile gegenüber konventionellen Methoden

| Merkmal | 3D-gedruckte Biokeramiken | Traditionelle Implantate |

| Personalisierung | Patientenspezifische Geometrie | Begrenzte Standardgrößen |

| Porosität | Präzise kontrolliert | Oft nicht porös |

| Produktionszeit | Stunden-Tage (digitaler Arbeitsablauf) | Wochen (Fräsen/Gießen) |

| Materialabfall | <5% (additives Verfahren) | 40-60% (subtraktiv) |

10. Nanofunktionelle Keramiken

Nanofunktionelle Keramiken sind fortschrittliche Werkstoffe, die Nanostrukturierung (Maßstab 1-100 nm) ermöglicht eine beispiellose Kontrolle über mechanische, elektrische, thermische und katalytische Eigenschaften. Diese Materialien nutzen die Quanteneffekte, große Oberfläche und Grenzflächentechnologie übertrifft herkömmliche Keramiken.

Wesentliche Merkmale nanofunktioneller Keramiken

| Eigentum | Nanoskaliger Effekt | Makroskopischer Nutzen |

| Mechanische Festigkeit | Hall-Petch-Verstärkung (Korngrenzeneffekte) | 2-5× höhere Härte im Vergleich zu mikrokristallinen Keramiken |

| Zähigkeit | Nanofasern/Plättchen leiten Risse ab | Bruchzähigkeit bis zu 15 MPa-m¹/² (im Vergleich zu 3 bis 5 bei herkömmlichen Materialien) |

| Wärmeleitfähigkeit | Reduzierung der Phononenstreuung | Anisotropes κ: 100-400 W/m-K (z. B. Nano-SiC) |

| Elektrische Eigenschaften | Quanteneinschluss in Nanoschichten | Abstimmbare Bandlücke (z. B. transparentes leitfähiges ZnO:Al) |

| Katalytische Aktivität | Hohe Oberfläche (>200 m²/g) | 10-100x mehr aktive Stellen (z. B. Nano-TiO₂-Photokatalysatoren) |

Arten von nanofunktionellen Keramiken

1. Strukturelle Nanokeramiken

✅Materialien: Nano-Si₃N₄, nano-ZrO₂, Al₂O₃/SiC-Nanokomposite

✅Eigenschaften:

- Korngrößen <50 nm → Superplastizität bei hohen Temperaturen

- Abriebfeste Beschichtungen (Vickershärte 25-35 GPa)

✅Anwendungen:

- Schneidwerkzeuge mit selbstschärfenden Kanten

- Wärmedämmschichten für Triebwerke (TBCs)

2. Elektroaktive Nanokeramiken

✅Materialien: BaTiO₃-Nanopartikel, PZT-Nanofasern

✅Eigenschaften:

- Riesige Dielektrizitätskonstante (εᵣ > 20.000 bei 1 kHz)

- Flexoelektrizität verstärkt durch Dehnungsgradienten

✅Anwendungen:

- Mikrokondensatoren für IoT-Geräte

- Nanogeneratoren für selbstversorgte Sensoren

3. Energie-Nanokeramiken

| Material | Funktion | Anwendungsbeispiel |

| LLZO (Li₇La₃Zr₂O₁₂) | Festkörperelektrolyt (ionisch σ = 10-³ S/cm) | All-Solid-State-Batterien |

| Nanoporöses SiC | Wasserstoffspeicher (2,5 wt%) | Brennstoffzellenfahrzeuge |

| Nano-LTO (Li₄Ti₅O₁₂) | Ultra-schnelle Anode (100C Aufladung) | Energiespeicherung im Netzmaßstab |

Zu den Innovationen gehören:

- Synthese von Nanopartikeln: Präzise Kontrolle über Größe und Verteilung.

- Funktionelle Beschichtungen: Verbesserte Leistung von Sensoren und Batterien.

- Selbstheilende Eigenschaften: Neue Designs für dauerhafte Anwendungen.

Nanofunktionelle Keramiken sind das Paradigma in der Werkstofftechnik: ZrO2-Nanokeramiken erreichen eine Zähigkeit von 15MPa-m^1/2 (fünfmal so hoch wie herkömmliche Keramiken), und TiO2-Nanoröhren zeigen eine 80% höhere photokatalytische Effizienz.

Zukünftige Trends

Das Materialdesign entwickelt sich vom erfahrungsbasierten Versuch-und-Irrtum hin zur rechnergestützten Materialwissenschaft. Die Fertigungstechnologie entwickelt sich von der Verarbeitung im Mikrometerbereich zur Manipulation im atomaren Bereich. Die Anwendungsszenarien entwickeln sich von der Einzelfunktion zur intelligenten Reaktionsfähigkeit. Keramische Werkstoffe definieren die physikalischen Grenzen künftiger Technologien neu, und ihre Innovationstiefe wird den Höhepunkt der industriellen Revolution der nächsten Generation unmittelbar bestimmen.

Für keramische Produkte von höchster Qualität, Zentrum für Hochleistungskeramik bietet maßgeschneiderte Lösungen und Präzisionsbearbeitungstechniken für verschiedene Anwendungen.

Sie suchen hochwertige Keramikprodukte? Kontaktieren Sie uns noch heute!