Wie optimiert man die Partikelgröße bei der Aufbereitung von Keramikpulver für die Herstellung von Keramiken?

Bei der Keramikherstellung beeinflusst die Partikelgröße nahezu jede Eigenschaft des Endprodukts - von der Verdichtung und dem Sinterverhalten bis hin zur Oberflächenbeschaffenheit und mechanischen Leistung. Das Verständnis für die Kontrolle und Verfeinerung der Partikelgröße von Keramikpulver ist für die Herstellung von Hochleistungskeramik, die in der Elektronik, Magnetik, für Strukturteile und Beschichtungen verwendet wird, unerlässlich. In diesem Artikel wird der gesamte Prozess der Partikelgrößenoptimierung im breiteren Kontext der Herstellung von Keramik untersucht. Da die Nachfrage nach Hochleistungskeramik steigt, wird die Präzision der Pulveraufbereitung immer wichtiger. Das Ziel ist nicht nur die Kontrolle, sondern die Fähigkeit, die keramische Funktionalität auf mikroskopischer Ebene fein abzustimmen.

Unter Advanced Ceramic HubWir haben uns auf hochwertige Keramikpulverprodukte spezialisiert, die eine optimale Leistung für industrielle und wissenschaftliche Anwendungen gewährleisten.

Was ist keramisches Pulver und wie wird es bei der Herstellung von Keramik verwendet?

Keramische Pulver sind feine, feste Materialien, die als Ausgangspunkt für die Herstellung technischer Keramik verwendet werden. Ihre Eigenschaften - insbesondere die Partikelgröße und -verteilung - wirken sich direkt auf die Herstellbarkeit und Qualität keramischer Bauteile aus.

| Eigentum | Auswirkungen auf die Keramikherstellung |

| Durchschnittliche Partikelgröße | Beeinflusst Sintertemperatur und Dichte |

| Fläche | Beeinflusst Reaktionsgeschwindigkeit und Schrumpfung |

| Agglomeration | Verursacht Mängel oder Lücken in den Endprodukten |

Die Feinabstimmung dieser Parameter gewährleistet Konsistenz, Zuverlässigkeit und Leistung bei allen Keramikanwendungen. Hersteller müssen verstehen, wie diese Parameter zusammenwirken, um stabile Produktionsergebnisse zu gewährleisten. Die Wahl des Pulvers ist nicht trivial - sie bestimmt die Effizienz des gesamten keramischen Formgebungsprozesses.

Entdecken Sie unser hochwertiges Keramikpulverprodukt.

Welchen Einfluss hat die Partikelgröße auf die Herstellung von Keramiken?

Die Partikelgröße spielt eine wichtige Rolle für die Fließfähigkeit des Pulvers, die Verdichtung, das Sinterverhalten und die Enddichte. Feinere Pulver führen in der Regel zu einer besseren Sinterung, sind aber schwieriger zu verarbeiten.

Wesentliche Auswirkungen der Partikelgröße:

- Kleinere Partikel senken die Sintertemperatur.

- Eine einheitliche Größe verbessert die Packungsdichte.

- Eine unregelmäßige Größenverteilung kann zu Defekten oder Verformungen führen.

Die Optimierung der Partikelgröße trägt dazu bei, ein Gleichgewicht zwischen Verarbeitbarkeit und Endleistung herzustellen. Es ist ein Gleichgewicht zwischen dem, was technisch ideal und was wirtschaftlich machbar ist. Ingenieure iterieren die Größenparameter oft mehrmals, um funktionale Ziele zu erreichen.

Welches sind die gängigen Methoden zur Kontrolle der Partikelgröße in keramischen Pulvern?

Die Hersteller verwenden verschiedene mechanische und chemische Verfahren zur Veränderung der Partikelgröße. Die gewählte Methode hängt vom Material, dem gewünschten Größenbereich und der Endanwendung ab.

| Methode | Beschreibung | Typischer Größenbereich |

| Kugelmahlen | Mechanisches Mahlen mit Medien | 1-100 µm |

| Strahlfräsen | Hochgeschwindigkeits-Teilchenkollision | 0,1-10 µm |

| Sol-Gel-Verarbeitung | Chemische Bildung aus Lösungsvorläufern | <1 µm |

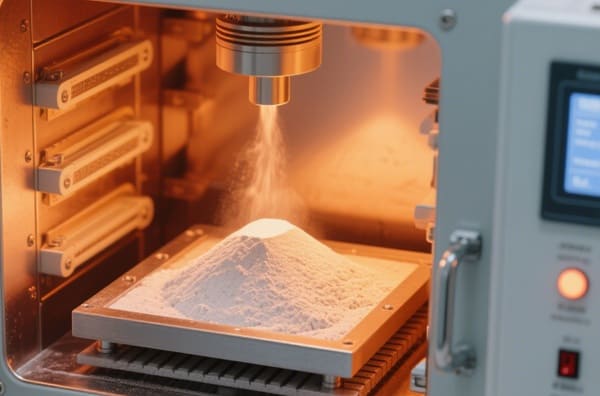

| Sprühtrocknung | Bildet kugelförmige Granulate aus Suspensionen | 10-200 µm |

Jedes Verfahren wirkt sich auf die Morphologie des Pulvers und die nachgeschalteten keramischen Eigenschaften aus. Ingenieure müssen bei der Wahl des richtigen Verfahrens Kosten, Durchsatz und Pulverqualität abwägen. Die Auswahl hängt oft von nachgelagerten Anwendungen wie Magnetik, Optik oder biomedizinischer Keramik ab.

Warum ist die Partikelgrößenverteilung (PSD) so wichtig wie die Durchschnittsgröße?

Eine enge PSD ermöglicht eine bessere Packung und geringere Schrumpfungsschwankungen während des Sinterns. Breite Verteilungen können die Fließfähigkeit verbessern, verringern aber oft die Gleichmäßigkeit des Endprodukts.

PSD-Typen im Vergleich:

- Enges PSD: Bessere Verdichtung, weniger Poren

- Breites PSD: Verbesserter Fluss, aber höheres Risiko von Fehlern

- Bimodales PSD: Wird manchmal verwendet, um Durchfluss und Verpackung auszugleichen

Das Verständnis des PSD-Verhaltens hilft Ingenieuren bei der Feinabstimmung der Mikrostruktur der Keramik. Durch die Anpassung der PSD können Hersteller Schrumpfungsgradienten kontrollieren und die Rissbildung eindämmen. Diese Kontrolle ist bei großformatigen und hochpräzisen Keramikteilen von entscheidender Bedeutung.

Welche Techniken werden zur Messung und Überwachung der Partikelgröße verwendet?

Eine genaue Analyse der Partikelgröße ist bei der Herstellung von Keramikpulver unerlässlich. Zu den gängigen Verfahren gehören Laserbeugung, Bildanalyse und dynamische Lichtstreuung (DLS).

| Technik | Vorteile | Beschränkungen |

| Laserbeugung | Schnell und genau für große Bereiche | Annahme einer kugelförmigen Form |

| SEM/Bildanalyse | Direkte visuelle Bestätigung | Zeitaufwendig, manuell |

| DLS (für die Nanoskala) | Ideal für Partikel im Submikronbereich | Empfindlich gegen Agglomeration |

Die Wahl des richtigen Werkzeugs gewährleistet eine präzise Qualitätskontrolle in der Keramikproduktion. Diese Messungen sind kritische Kontrollpunkte in jeder Produktionscharge. Auch die Implementierung automatischer Rückkopplungsschleifen auf der Grundlage von Partikelgrößendaten wird immer häufiger eingesetzt.

Wie verbessert die Optimierung der Partikelgröße magnetkeramische Anwendungen?

Magnetische Keramiken wie Ferrite oder Multiferroika erfordern streng kontrollierte Mikrostrukturen, um die elektromagnetische Leistung zu gewährleisten. Die Partikelgröße beeinflusst die Sinterdichte, das Korngrenzenverhalten und die Permeabilität.

Vorteile eines optimierten Pulvers für Magnetkeramik:

- Geringere magnetische Verluste

- Höhere magnetische Permeabilität

- Verbesserte Frequenzstabilität

Die Anpassung der Partikelgröße ermöglicht eine bessere Kontrolle über die Bildung magnetischer Domänen. Die richtige Größenbestimmung verbessert nicht nur die Leistung, sondern verlängert auch die Lebensdauer des Produkts. Bei magnetischen Sensoren und Abschirmungsanwendungen ist die Rolle der Partikelgröße noch ausgeprägter.

Wie verhält sich die Optimierung der Partikelgröße im Vergleich zu anderen Strategien der Keramikkontrolle?

Während Zusatzstoffe, Brennbedingungen und Bindemittelchemie die keramische Qualität ebenfalls beeinflussen, wirkt sich die Partikelgröße von Anfang bis Ende direkt aus.

| Strategie | Kontrollpunkt | Primäre Auswirkungen |

| Optimierung der Partikelgröße | Vorbereitung des Pulvers | Sinterung, Dichte, Gleichmäßigkeit |

| Additive Technik | Formulierung | Kornwachstum, Porosität |

| Gestaltung des Sinterprofils | Thermische Verarbeitung | Phasenstabilität, Schrumpfung |

Die Kombination von Partikelgrößenkontrolle mit anderen Strategien führt zu den besten Ergebnissen bei der Herstellung von Keramik. Wenn alle Variablen aufeinander abgestimmt sind, können die Hersteller Materialien mit nahezu theoretischer Dichte und hervorragender Leistung herstellen.

Wie lassen sich die verschiedenen Arten von Keramikpulver bei der Herstellung von Keramik vergleichen?

Bei der Herstellung von Keramik spielt die Art des verwendeten Keramikpulvers - Aluminiumoxid, Zirkoniumdioxid, Siliziumnitrid usw. - eine entscheidende Rolle, da sie nicht nur die Partikelgrößenstrategien, sondern auch die Leistung, das Sinterverhalten und die Eignung für den Endverbraucher bestimmt. Verschiedene Materialien erfordern unterschiedliche Partikelgrößenbereiche und Methoden zur Steuerung der Morphologie, um die Festigkeit, die Wärmebeständigkeit oder die magnetische Reaktion zu optimieren. Der Vergleich ihrer physikalischen Eigenschaften hilft bei der Materialauswahl und Größenoptimierung.

| Keramik-Pulver Typ | Typische Partikelgröße | Primäre Eigenschaften | Überlegungen zur Herstellung |

| Tonerde (Al₂O₃) | 0,2-10 µm | Härte, Verschleißfestigkeit, elektrische Isolierung | Leicht zu verarbeiten; geeignet für Strukturkeramiken |

| Zirkoniumdioxid (ZrO₂) | 0,3-5 µm | Hohe Bruchzähigkeit, Wärmedämmung | Erfordert Stabilisierung und kontrollierte Sinterung |

| Siliziumnitrid (Si₃N₄) | 0,5-2 µm | Ausgezeichnete Temperaturwechselbeständigkeit und mechanische Festigkeit | Erfordert eine sorgfältige Kontrolle des Sauerstoffs während der Verarbeitung |

| Magnetische Ferrite | 0,5-1 µm | Weicher Magnetismus, geringer Wirbelstromverlust | Empfindlich gegenüber Korngrenzenbedingungen |

| Bariumtitanat (BaTiO₃) | 0,1-2 µm | Hohe Dielektrizitätskonstante, piezoelektrisches Verhalten | Enge PSD für Keramik in Kondensatorqualität erforderlich |

Die Auswahl des richtigen Keramikpulvers - und die entsprechende Optimierung der Partikelgröße - gewährleistet die gewünschte Leistung in Anwendungen, die von magnetischen Geräten bis hin zu Strukturteilen reichen. Die Synergie zwischen Pulvertyp und Partikeltechnik bestimmt den Erfolg in der Entwicklung von Hochleistungskeramik.

Ein individuelles Angebot anfordern für Keramikpulver-Produkte.

FAQ

| Frage | Antwort |

| Warum ist eine kleinere Partikelgröße besser für das Sintern von Keramik? | Kleinere Partikel haben eine größere Oberfläche, was eine schnellere Sinterung bei niedrigeren Temperaturen ermöglicht. |

| Kann die Partikelgröße die magnetische Leistung von Keramik beeinflussen? | Ja, insbesondere bei Ferriten - die Korngröße beeinflusst die Bewegung der Domänenwände und die Permeabilität. |

| Gibt es eine allgemeingültige "ideale" Partikelgröße für Keramiken? | Nein, das hängt von der Anwendung, der Materialart und der Verarbeitungsmethode ab. |

| Wie kann ich die Agglomeration von feinem Keramikpulver verhindern? | Verwenden Sie Dispergiermittel, kontrollieren Sie den pH-Wert und wenden Sie schonende Trocknungs- oder Sprühtrocknungsverfahren an. |

| Erfordern nanokeramische Pulver andere Verarbeitungsschritte? | Ja, sie erfordern oft eine fortschrittliche Dispersion, Bindemittelkontrolle und spezielle Sinterprofile. |

Diese Fragen verdeutlichen die Komplexität und Bedeutung der Partikelgrößenoptimierung in der Keramiktechnik. Die Beantwortung dieser Fragen hilft, fundiertere Produktionsentscheidungen zu treffen. Kontinuierliche F&E-Anstrengungen erweitern auch die besten Praktiken in diesem Bereich.

Schlussfolgerung

Bei der Herstellung von Keramik ist die Partikelgröße nicht nur ein technischer Parameter, sondern auch eine Designvariable, die sich auf die Verarbeitungseffizienz, die mechanische Festigkeit und die funktionelle Leistung auswirkt. Von magnetischen Anwendungen bis hin zu Strukturkomponenten - die Fähigkeit, die Pulvergröße zu entwickeln und zu kontrollieren, führt zu konsistenten, zuverlässigen und leistungsstarken Keramikprodukten. Im Zuge der Weiterentwicklung der keramischen Technologien wird die Optimierung der Partikelgröße ein grundlegendes Werkzeug für die Werkstoffinnovation bleiben. Dieses Wissen ermöglicht einen Wettbewerbsvorteil und unterstützt die Entwicklung von Keramiksystemen der nächsten Generation.

Sie suchen nach hochwertigen Keramikpulverprodukten? Kontaktieren Sie uns noch heute!