Was ist die Rolle von aktiviertem Aluminiumoxid in der Katalyse?

Aktivierte Tonerde ist aufgrund ihrer bedeutenden Rolle in verschiedenen industriellen Prozessen ein wichtiges Material im Bereich der Katalyse. Katalysatoren sind Stoffe, die die Geschwindigkeit chemischer Reaktionen erhöhen, ohne selbst verbraucht zu werden, und aktivierte Tonerde dient sowohl als Katalysator als auch als Katalysatorträger. In diesem Artikel werden wir untersuchen, wie aktiviertes Aluminiumoxid in der Katalyse verwendet wird, seine Eigenschaften, seine Anwendungen und seine Mechanismen, um zu verstehen, warum es bei zahlreichen katalytischen Reaktionen so häufig eingesetzt wird.

Unter Zentrum für HochleistungskeramikWir sind spezialisiert auf hochwertige Keramikprodukte aus Aluminiumoxid mit verschiedenen Formen und Spezifikationen, die eine optimale Leistung für industrielle und wissenschaftliche Anwendungen gewährleisten.

Was ist aktivierte Tonerde?

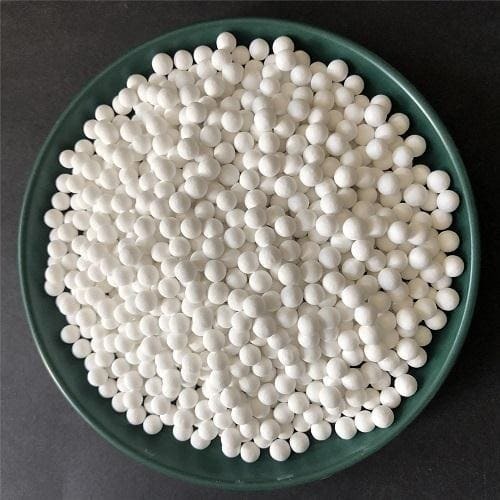

Aktivierte Tonerde, eine hochporöse Form von Aluminiumoxid (Al₂O₃)ist ein vielseitiges Material, das aufgrund seiner einzigartigen physikalischen und chemischen Eigenschaften in vielen industriellen und wissenschaftlichen Anwendungen eingesetzt wird. Es wird durch die kontrollierte Dehydratisierung von Aluminiumhydroxid hergestellt, was zu einem Material mit einer großen Oberfläche, die in der Regel zwischen 150 und 300 m²/g liegt, und einem komplexen Porennetz führt. Diese Struktur macht aktiviertes Aluminiumoxid zu einem idealen Kandidaten für die Katalyse, bei der Oberflächenwechselwirkungen entscheidend sind. Seine Fähigkeit, als Katalysatorträger, Direktkatalysator oder Adsorptionsmittel zu fungieren, unterstreicht seine Bedeutung in Prozessen, die von der petrochemischen Raffination bis zum Umweltschutz reichen.

Die Attraktivität des Materials liegt in seiner Kosteneffizienz, seiner Haltbarkeit und seiner Fähigkeit, rauen chemischen und thermischen Umgebungen zu widerstehen. Im Gegensatz zu anderen Formen von Aluminiumoxid wird aktiviertes Aluminiumoxid so hergestellt, dass seine Oberfläche und Porosität maximiert werden, die für katalytische Anwendungen unerlässlich sind. In der Katalyse beispielsweise bietet die große Oberfläche reichlich Platz für aktive Katalysatorstellen, während die Poren die Diffusion von Reaktanten und Produkten erleichtern. Dies macht aktiviertes Aluminiumoxid zu einem Eckpfeiler in der Industrie, die effiziente und nachhaltige Lösungen für die chemische Verarbeitung sucht.

Auf der Suche nach hochwertigen Keramikprodukte aus Aluminiumoxid? Entdecken Sie die Auswahl von Advanced Ceramics Hub.

Was sind die Eigenschaften von aktivierter Tonerde?

Aktiviertes Aluminiumoxid, eine hochporöse Form von Aluminiumoxid (Al₂O₃), ist bekannt für seine außergewöhnlichen physikalischen und chemischen Eigenschaften, die es zu einem wichtigen Material für Katalyse, Adsorption und industrielle Anwendungen machen. Dank seiner großen Oberfläche, seiner einstellbaren Porosität, seiner chemischen Stabilität und seiner einzigartigen Oberflächenchemie kann es als effektiver Katalysatorträger, Direktkatalysator oder Adsorptionsmittel dienen.

1. Hohe Oberfläche

Aktiviertes Aluminiumoxid zeichnet sich durch seine außergewöhnlich große Oberfläche aus, die in der Regel zwischen 150 und 300 m²/g liegt und für seine Rolle in der Katalyse entscheidend ist. Diese große Oberfläche bietet zahlreiche aktive Stellen für katalytische Reaktionen, so dass mehr Reaktionsmoleküle gleichzeitig mit dem Katalysator interagieren können. Bei Hydrotreating-Prozessen beispielsweise sorgt die große Oberfläche dafür, dass Metallkatalysatoren wie Nickel oder Molybdän gut dispergiert werden, wodurch ihr Kontakt mit den Kohlenwasserstoffen maximiert und die Reaktionseffizienz verbessert wird.

Die Oberfläche ist eine direkte Folge der porösen Struktur des Materials, die während des Dehydratisierungsprozesses entsteht. Diese Struktur wird häufig mit der Brunauer-Emmett-Teller-Methode (BET) charakterisiert, die die für Adsorption und Katalyse verfügbare Oberfläche quantifiziert. Zu den Vorteilen einer großen Oberfläche gehören:

- Erhöhte katalytische Aktivität: Mehr Stellen für die Einleitung von Reaktionen.

- Verbesserte Dispersion: Bessere Verteilung der aktiven katalytischen Phasen.

- Verbesserte Effizienz: Höhere Ausbeuten in kürzerer Zeit aufgrund einer besseren Wechselwirkung zwischen Reaktant und Katalysator.

2. Porosität und Porenstruktur

Die Porosität von aktiviertem Aluminiumoxid, die durch ein Netz von Mikro- und Mesoporen gekennzeichnet ist, ist eine weitere Schlüsseleigenschaft für die Katalyse. Diese Poren, die in der Regel einen Durchmesser von 2 bis 50 nm haben, erleichtern die Diffusion der Reaktanten zu den aktiven Stellen und die Entfernung der Produkte und verhindern Verstopfungen, die die Effizienz verringern könnten. Die Porenstruktur kann während der Synthese angepasst werden, um die Leistung für bestimmte Reaktionen zu optimieren, wie z. B. das Claus-Verfahren zur Schwefelrückgewinnung, bei dem große Poren erforderlich sind, um sperrige Moleküle aufzunehmen.

Die Porenstruktur wirkt sich auf mehrere katalytische Eigenschaften aus:

- Erreichbarkeit: Durch die Poren können die Reaktanten tief in das Material eindringen.

- Selektivität: Die Porengröße kann beeinflussen, welche Moleküle eindringen und reagieren können.

- Stoffaustausch: Effiziente Diffusion verringert Reaktionsengpässe.

| Poren-Typ | Größenbereich | Katalytischer Nutzen |

| Mikroporen | < 2 nm | Hohe Selektivität für kleine Moleküle |

| Mesoporen | 2-50 nm | Gleichgewicht zwischen Zugänglichkeit und Fläche |

| Makroporen | > 50 nm | Verbesserte Diffusion für große Moleküle |

3. Chemische Beständigkeit

Die chemische Stabilität von aktiviertem Aluminiumoxid ermöglicht es, rauen Umgebungen wie hohen Temperaturen (bis zu 1000 °C) und korrosiven Chemikalien zu widerstehen, was es ideal für anspruchsvolle katalytische Anwendungen macht. Diese Stabilität sorgt dafür, dass das Material seine Struktur und Funktionalität über einen längeren Zeitraum beibehält, so dass ein häufiger Austausch des Katalysators nicht erforderlich ist. In Katalysatoren zum Beispiel behält aktiviertes Aluminiumoxid seine Integrität, obwohl es schwefelhaltigen Abgasen und hohen Temperaturen ausgesetzt ist.

Diese Stabilität wird auf die starken Al-O-Bindungen in seinem Kristallgitter zurückgeführt, die einem Abbau unter sauren oder basischen Bedingungen widerstehen. Zu den wichtigsten Aspekten gehören:

- Wärmewiderstand: Behält die Struktur bei hohen Temperaturen bei.

- Chemische Trägheit: Beständig gegen Reaktionen mit aggressiven Chemikalien.

- Langlebigkeit: Verlängert die Lebensdauer des Katalysators und senkt die Betriebskosten.

4. Thermische Stabilität (bis zu 500-1000°C)

Aktiviertes Aluminiumoxid weist eine außergewöhnliche thermische Stabilität auf und behält seine strukturelle Integrität und Porosität in einem Temperaturbereich von 500°C bis 1000°C. Diese Eigenschaft gewährleistet minimale Sinterung oder Zersetzung bei katalytischen Hochtemperaturprozessen (z. B. Hydrocracking, Dampfreformierung). Seine Beständigkeit gegen thermische Deaktivierung ermöglicht eine verlängerte Lebensdauer des Katalysators und eine gleichbleibende Leistung in anspruchsvollen industriellen Anwendungen, selbst in oxidativen oder dampfreichen Umgebungen.

- Bewahrt die strukturelle Integrität bei Hochtemperaturreaktionen (z. B. Dampfreformierung, Hydrocracking).

- Widersteht dem Sintern (Kornwachstum) besser als Silika- oder Kohlenstoffträger.

5. Oberflächen-Säure/Basizität

Die Oberfläche von aktiviertem Aluminiumoxid ist reich an Hydroxylgruppen und Lewis-Säure-Stellen, die bei der Katalyse eine zentrale Rolle spielen. Hydroxylgruppen bieten Verankerungspunkte für die Imprägnierung aktiver katalytischer Phasen, wie z. B. Metalle oder Oxide, und sorgen für eine starke Bindung und gleichmäßige Verteilung. Lewis-Säure-Stellen tragen zur katalytischen Aktivität bei, indem sie Säure-Base-Wechselwirkungen erleichtern, die bei Reaktionen wie der Dehydratisierung von Alkohol oder der Isomerisierung von Kohlenwasserstoffen entscheidend sind.

Die Oberflächenchemie kann modifiziert werden, um die Leistung zu verbessern, z. B. durch Anpassung der Dichte der Säurestellen oder durch Einbringen von Dotierstoffen wie Siliziumdioxid oder Zirkoniumdioxid. Durch diese Abstimmbarkeit ist aktiviertes Aluminiumoxid vielseitig für verschiedene katalytische Aufgaben einsetzbar, von der Unterstützung von Edelmetallkatalysatoren bis hin zum Einsatz als eigenständiger Katalysator in bestimmten Reaktionen.

- Lewis-Säure-Stellen (Al³⁺-Zentren): Kann Reaktionen wie Dehydratisierung, Isomerisierung und Alkylierung direkt katalysieren.

- Modifizierbare Oberfläche: Die sauren/basischen Eigenschaften können durch Dotierung (z. B. mit Cl-, F- oder Alkalimetallen) eingestellt werden.

5. Mechanische Festigkeit und Abriebfestigkeit

Aktivierte Tonerde weist auf hohe mechanische Festigkeit und hervorragende Abriebfestigkeitund ist damit ideal für anspruchsvolle Katalyse- und Adsorptionsanwendungen. Seine robuste Struktur verhindert die Zerkleinerung in Hochdruckreaktoren (z. B. Festbettsystemen) und minimiert den Abrieb in Wirbelschichtverfahren. Diese Eigenschaften gewährleisten eine lange Lebensdauer und verringern den Ausfall des Katalysators und die Ausfallzeiten im Betrieb.

- Hält hohen Druckbedingungen stand (z. B. in Festbettreaktoren).

- Widersteht dem Abrieb in katalytischen Wirbelschichtverfahren.

Entdecken Sie unsere optimierten Aluminiumoxid-Keramikprodukte.

Was sind die Anwendungen von aktiviertem Aluminiumoxid in der Katalyse?

Aktivierte Tonerde wird häufig als Katalysatorträger und manchmal auch als Katalysator selbst aufgrund seiner abstimmbaren Oberflächeneigenschaften, thermischen Stabilität und mechanischen Festigkeit. Nachstehend sind die wichtigsten katalytischen Anwendungen aufgeführt:

✅ Katalysator-Unterstützung:

Aktiviertes Aluminiumoxid wird in der Regel als Trägermaterial für verschiedene Katalysatoren verwendet. In dieser Rolle dient es als Substrat, das mechanische Festigkeit und eine große Oberfläche für die Ablagerung aktiver Katalysatorkomponenten bietet. Aufgrund seiner Stabilität unter rauen Bedingungen wie hohen Temperaturen und hohem Druck eignet es sich ideal als Träger für Katalysatoren in Verfahren wie Hydrierung, Dehydrierung und Cracken.

- In einem Katalysator kann aktiviertes Aluminiumoxid als Träger für Edelmetalle wie Platin oder Palladium verwendet werden, die für die Katalyse von Reaktionen unerlässlich sind.

✅ Hydroprocessing und Raffination:

In der Raffinerieindustrie wird aktiviertes Aluminiumoxid in großem Umfang in Verfahren wie Hydrocracking, Hydrotreating und Entschwefelung eingesetzt. Es kann Schwefel- und Stickstoffverbindungen aus Erdölprodukten adsorbieren und so eine Vergiftung des Katalysators verhindern und die Effizienz der Hydroprocessing-Reaktionen verbessern.

- Aktivierte Tonerde wird zur Entfernung von Schwefel aus Benzin und Diesel verwendet, was dazu beiträgt, die Umweltauswirkungen des Kraftstoffverbrauchs zu verringern.

✅ Umweltkatalyse:

Aktivierte Tonerde spielt eine wichtige Rolle im Umweltschutz. Es wird bei der Entfernung von Schadstoffen aus Abgasen und der Wasseraufbereitung eingesetzt. In der Umweltkatalyse kann aktiviertes Aluminiumoxid zur Verringerung schädlicher Emissionen beitragen, indem es Katalysatoren unterstützt, die Kohlenmonoxid (CO), Stickoxide (NOx) und Kohlenwasserstoffe (HC) aus Fahrzeugabgasen entfernen. Außerdem wird es bei der Abwasserbehandlung eingesetzt, wo es hilft, Schwermetalle und andere Verunreinigungen zu entfernen.

✅ Herstellung von Feinchemikalien:

Aktiviertes Aluminiumoxid wird auch bei der Herstellung von Feinchemikalien verwendet, insbesondere bei Reaktionen, die Alkylierung, Isomerisierung und andere organische Umwandlungen beinhalten. In diesen Prozessen unterstützt es Katalysatoren, die zur Herstellung wertvoller Chemikalien wie synthetische Kraftstoffe, Arzneimittel und Kunststoffe beitragen. Die Fähigkeit von aktiviertem Aluminiumoxid, Moleküle zu aktivieren und die Reaktionsgeschwindigkeit zu erhöhen, macht es zu einem wertvollen Werkzeug in der chemischen Industrie.

Mechanismus der aktivierten Tonerde in der Katalyse

Adsorption und Desorption

Einer der grundlegenden Mechanismen, durch den aktiviertes Aluminiumoxid zur Katalyse beiträgt, ist die Adsorption und Desorption. Aktiviertes Aluminiumoxid verfügt über eine große Oberfläche und zahlreiche poröse Strukturen, die es ihm ermöglichen, Reaktionspartner an seiner Oberfläche zu adsorbieren. Die adsorbierten Moleküle werden dann aktiviert und durchlaufen chemische Reaktionen. Nach der Reaktion werden die Produkte von der Oberfläche desorbiert, so dass das Material den nächsten Reaktionszyklus katalysieren kann.

Die katalytische Aktivität von aktiviertem Aluminiumoxid beginnt mit der Adsorption der Reaktanten auf seiner porösen Oberfläche:

- Große Oberfläche (200-400 m²/g): Bietet eine Fülle von Stellen für die Adsorption von Molekülen.

- Porenstruktur: Mesoporen (2-50 nm) erleichtern die Diffusion und den Einschluss von Reaktanten.

- Aktivierung von Adsorbaten: Polare Moleküle (z. B. H₂O, Alkohole) binden sich an -OH-Gruppen oder Al³⁺-Stellen an der Oberfläche und schwächen ihre Bindungen für nachfolgende Reaktionen.

- Desorption von Produkten: Nach der Reaktion ermöglichen schwächere Produkt-Oberflächen-Wechselwirkungen eine Freisetzung, wodurch aktive Stellen regeneriert werden (z. B. H₂O-Desorption bei der Dehydratisierung).

Säuregehalt und Basizität

Aktivierte Tonerde enthält häufig Hydroxylgruppen an der Oberfläche, die zu ihren sauren oder basischen Eigenschaften beitragen. Der Säuregrad oder Basizität von aktiviertem Aluminiumoxid beeinflusst seine Fähigkeit, verschiedene Arten von Reaktionen zu katalysieren. Saure Stellen sind nützlich bei Prozessen wie Alkylierung und Isomerisierung, bei denen elektronenreiche Spezies beteiligt sind. Basische Stellen hingegen sind für Reaktionen wie Umesterung und nukleophile Substitution von Vorteil.

Die Oberflächenchemie von aktiviertem Aluminiumoxid bestimmt seine katalytische Funktion:

✅ Saure Standorte:

- Lewis-Säure (Al³⁺): Elektronenarme Stellen polarisieren π-Bindungen (z. B. C=C in Alkenen) zur Alkylierung oder Spaltung.

- Brønsted-Säure (-OH): Die Protonenspende ermöglicht die Bildung von Carbokationen (z. B. die Isomerisierung von Xylolen).

✅ Basisstandorte (O²-):

- Deprotonierung saurer Moleküle (z. B. Methanol bei der Umesterung).

✅ Abstimmbarkeit:

- Säuregehalt ↑: Halogen-Dotierung (Cl-) oder Sulfatierung (SO₄²-).

- Basizität ↑: Zusatz von Alkalimetallen (z. B. K⁺).

Bildung von aktiven Stellen

Die aktiven Stellen auf aktiviertem Aluminiumoxid sind für die katalytische Aktivität entscheidend. Diese Stellen bilden sich häufig während des Aktivierungsprozesses, wenn Aluminiumoxid bei hohen Temperaturen erhitzt wird, was zur Bildung von Mikrostrukturen führt, die als Orte für chemische Reaktionen dienen. Diese Stellen interagieren mit den Reaktanten und ermöglichen den Abbau oder die Bildung von chemischen Bindungen. Die Dichte und Verteilung der aktiven Stellen kann die Effizienz und Selektivität des Katalysators erheblich beeinflussen.

Aktive Stellen werden während der Synthese/Aktivierung eingerichtet:

- Thermische Behandlung: Durch Erhitzen (300-700°C) werden die -OH-Gruppen entfernt und die Al³⁺-Lewis-Stellen freigelegt.

- Defect Engineering: Sauerstofflücken (z. B. durch Reduktion) schaffen redoxaktive Stellen für die CO-Oxidation.

- Metallverladung: Die Imprägnierung mit Pt/Pd bildet Metall-Träger-Grenzflächen für die Hydrierung.

- Dotierstoffe: Die Zugabe von CeO₂ erhöht die Sauerstoffmobilität für Oxidationsreaktionen.

Faktoren, die die Leistung von aktivierten Aluminiumoxid-Katalysatoren beeinflussen

✅ Partikelgröße und Oberfläche:

Die Leistung von aktiviertem Aluminiumoxid als Katalysator oder Katalysatorträger wird stark von seiner Partikelgröße und Oberfläche beeinflusst. Kleinere Partikel bieten eine größere Oberfläche, die mehr aktive Stellen für Reaktionen bereitstellt. Zu kleine Partikel können jedoch zu Problemen wie Versinterung oder Verlust der Oberfläche bei Hochtemperaturreaktionen führen. Die ideale Partikelgröße hängt von dem jeweiligen katalytischen Prozess und der Art der Reaktionen ab.

- Eine große Oberfläche (in der Regel 200-400 m²/g) bietet mehr aktive Stellen für katalytische Reaktionen

- Die Oberfläche ist umgekehrt proportional zur Partikelgröße - kleinere Partikel ergeben eine größere Oberfläche

- Mesoporöse Struktur (2-50 nm Poren) ermöglicht effiziente Diffusion der Reaktanten

✅ Verunreinigungen und Kontaminanten:

Das Vorhandensein von Verunreinigungen in aktiviertem Aluminiumoxid kann dessen katalytische Leistung erheblich beeinträchtigen. Verunreinigungen können aktive Stellen blockieren, die Oberfläche verkleinern oder den Katalysator vergiften und so seine Effizienz verringern. So können beispielsweise bestimmte Metalle oder Schwefelverbindungen an der Aluminiumoxidoberfläche adsorbiert werden, was zur Deaktivierung des Katalysators führt. Eine ordnungsgemäße Reinigung von aktiviertem Aluminiumoxid ist notwendig, um eine gleichbleibende katalytische Aktivität zu gewährleisten.

- Schwefelhaltige Verbindungen: Metallstellen vergiften (z. B. Pt/Al₂O₃ deaktivieren)

- Schwermetalle (Pb, As): Irreversible Blockierung aktiver Stellen

- Kieselsäure/Natrium: Verringerung der Oberfläche und des Säuregehalts

✅ Temperatur und Druck:

Aktivierte Aluminiumoxid-Katalysatoren sind empfindlich gegenüber Temperatur- und Druckbedingungen. Hohe Temperaturen können die Reaktionen beschleunigen, aber auch zu einem Verlust der Oberfläche oder zur Zerstörung der aktiven Stellen führen. Ebenso kann ein übermäßiger Druck die physikalischen Eigenschaften des Materials verändern und den gesamten katalytischen Prozess beeinträchtigen. Um die Effizienz von aktivierten Aluminiumoxid-Katalysatoren in industriellen Prozessen zu maximieren, müssen optimale Temperatur- und Druckbedingungen eingehalten werden.

Fordern Sie ein individuelles Angebot für hochwertige Aluminiumoxid-Keramikprodukte an.

Was sind die Vorteile von aktiviertem Aluminiumoxid in der Katalyse?

- Hohe thermische Stabilität: Behält seine strukturelle Integrität und Leistung bei hohen Temperaturen von bis zu 1000°C bei und gewährleistet so die Zuverlässigkeit bei katalytischen Hochtemperaturprozessen wie Reformierung oder Oxidation.

- Hohe chemische Beständigkeit: Widersteht dem Abbau in rauen chemischen Umgebungen, z. B. unter sauren oder basischen Bedingungen, und verlängert so die Lebensdauer des Katalysators bei Anwendungen wie Hydrotreating oder Schwefelrückgewinnung.

- Kosten-Wirksamkeit: Da Aluminium im Überfluss vorhanden ist, ist es im Vergleich zu teureren Trägern wie Zeolithen oder Materialien auf Kohlenstoffbasis eine wirtschaftliche Wahl.

- Vielseitigkeit: Unterstützt aufgrund seiner anpassungsfähigen Oberflächen- und Struktureigenschaften eine Vielzahl von katalytischen Verfahren, von der petrochemischen Raffination (z. B. Hydrocracking) bis hin zu Umweltanwendungen (z. B. Katalysatoren).

Unter Zentrum für Hochleistungskeramikliefern wir keramische Produkte in optimierter Qualität, die den folgenden Anforderungen entsprechen ASTM und ISO Standards, die sicherstellen hervorragende Qualität und Zuverlässigkeit.

Aktiviertes Aluminiumoxid ist ein vielseitiges Material in der Katalyse und dient als Katalysatorträger, Direktkatalysator und Adsorptionsmittel. Seine große Oberfläche, Porosität und Stabilität machen es in Prozessen wie Hydrotreating, Schwefelrückgewinnung und Emissionskontrolle unverzichtbar. Durch die Erleichterung effizienter und dauerhafter katalytischer Reaktionen spielt es eine entscheidende Rolle in modernen industriellen Anwendungen.

In Branchen von der Petrochemie bis zum Umweltmanagement trägt aktivierte Tonerde zu saubereren, effizienteren und kostengünstigeren Verfahren bei. Seine Anpassungsfähigkeit an neue Anwendungen wie grüne Chemie und CO₂-Umwandlung machen es zu einem Schlüsselmaterial beim Übergang zu nachhaltigen Technologien.

Das Potenzial von aktiviertem Aluminiumoxid für die Katalyse ist enorm, aber es bedarf weiterer Forschung und Innovation, um seine Grenzen zu überwinden und seine Anwendungsmöglichkeiten zu erweitern.

Für Hochwertige keramische Werkstoffe, Zentrum für Hochleistungskeramik bietet maßgeschneiderte Lösungen für verschiedene Anwendungen.

Suchen Sie nach hochwertigen Aluminiumoxid-Keramikmaterialien? Kontaktieren Sie uns noch heute!