Zirkoniumdioxid vs. Aluminiumoxid: Auswahl von keramischen Materialien für den 3D-Druck

Im Jahr 2025 hat der 3D-Druck die Fertigung revolutioniert, und keramische Werkstoffe stehen an der Spitze dieses Wandels. Keramiken wie Aluminiumoxid, Zirkoniumdioxid und Siliziumkarbid, die für ihre außergewöhnliche Härte, thermische Stabilität und Biokompatibilität bekannt sind, eröffnen neue Möglichkeiten in der additiven Fertigung. Von Turbinenschaufeln für die Luft- und Raumfahrt bis hin zu medizinischen Implantaten und Hochleistungselektronik bieten 3D-gedruckte Keramiken komplexe Geometrien und eine Haltbarkeit, die mit herkömmlichen Methoden nur schwer zu erreichen ist. Dieser Blog befasst sich mit den einzigartigen Eigenschaften keramischer Materialien, den neuesten Drucktechniken, ihren vielfältigen Anwendungen und der Zukunft dieser Spitzentechnologie

Unter Zentrum für HochleistungskeramikWir haben uns auf hochwertige Keramikprodukte aus Aluminiumoxid und Zirkoniumdioxid spezialisiert, die eine optimale Leistung für industrielle und wissenschaftliche Anwendungen gewährleisten.

Warum Keramik für den 3D-Druck?

Keramik - seit langem geschätzt für ihre Hitzebeständigkeit, Härte und chemische Stabilität-sind jetzt revolutionär 3D-Druck indem sie komplexe Geometrien ermöglichen, die in der herkömmlichen Fertigung nicht möglich waren. Anders als Metalle oder Polymere, technische Keramiken wie Aluminiumoxid (Al₂O₃), Zirkoniumdioxid (ZrO₂) und Siliziumkarbid (SiC) bieten einzigartige Vorteile für Luft- und Raumfahrt, Medizin und Energieanwendungen-aber warum werden sie zu einem Wendepunkt in der additiven Fertigung?

Hauptgründe, warum Keramik ideal für den 3D-Druck ist:

✅ 1. Extreme Temperaturbeständigkeit

- Widerstandsfähigkeit 1,500°C+ (im Vergleich zu ~300°C für die meisten Kunststoffe)

- Ideal für Raketendüsen, Turbinenschaufeln und Wärmeisolatoren

| Eigentum | Tonerde (Al₂O₃) | Zirkoniumdioxid (ZrO₂) | Siliziumkarbid (SiC) | Aluminiumnitrid (AlN) | Anmerkungen |

| Maximale Dauergebrauchstemperatur | 1,600°C | 1,400°C (Y₂O₃-stabilisiert) | 1,650°C (inerte Atmosphäre) | 1,200°C (oxidierend) | SiC zeichnet sich in Inert-/Vakuumumgebungen aus |

| Wärmeleitfähigkeit | 30 W/m-K | 2-3 W/m-K | 120 W/m-K | 170-200 W/m-K | AlN ist am besten für die Wärmeableitung geeignet |

| Thermische Ausdehnung (×10-⁶/°C) | 8.1 | 10.5 | 4.5 | 4.5 | Geringe Ausdehnung = bessere Temperaturwechselbeständigkeit |

| Widerstandsfähigkeit gegen thermische Schocks (ΔT vor dem Knacken) | 200-250°C | 150-200°C | 400-500°C | 300-350°C | SiC ist der klare Sieger |

| Spezifische Wärmekapazität (J/g-K) | 0.88 | 0.50 | 0.67 | 0.74 | Tonerde speichert mehr Wärmeenergie |

| Schmelzpunkt | 2,072°C | 2,715°C | 2,730°C (zersetzt sich) | 2,200°C | Zirkoniumdioxid/SiC für ultrahohe Temperaturen |

✅ 2. Biokompatibilität und medizinische Anwendungen

- Zirkoniumdioxid wird häufig verwendet in Zahnkronen und Knochenimplantate (keine Metallallergien)

- Poröse keramische Gerüste für Tissue Engineering (3D-Druck ermöglicht individuelle Strukturen)

✅ 3. Hervorragende Verschleiß- und Korrosionsbeständigkeit

- Härter als die meisten Metalle (Tonerde: ~9 Mohs gegenüber Stahl: ~4,5 Mohs)

- Perfekt für chemische Reaktoren, Schneidwerkzeuge und Schiffskomponenten

| Eigentum | Tonerde (Al₂O₃ 99%) | Zirkoniumdioxid (3Y-TZP) | Siliziumkarbid (SiC) | Siliziumnitrid (Si₃N₄) | Anmerkungen |

| Härte (HV) | 1,600-2,000 | 1,200-1,400 | 2,500-3,000 | 1,600-1,800 | SiC am härtesten |

| Bruchzähigkeit (MPa√m) | 3-4 | 9-10 | 3-4 | 6-7 | ZrO₂ am rissfestesten |

| Abnutzungsrate (mm³/Nm×10-⁶) | 0.5-2.0 | 0.3-0.8 | 0.1-0.3 | 0.2-0.5 | SiC am verschleißfestesten |

| Korrosionsbeständigkeit | Ausgezeichnet (pH 1-14) | Gut (pH 4-12) | Außergewöhnlich (pH 0-14) | Ausgezeichnet (pH 2-12) | SiC widersteht kochenden Säuren |

| Druckfestigkeit (MPa) | 2,000-3,000 | 2,000-2,500 | 3,500-4,500 | 3,000-3,500 | SiC am besten für hohe Belastung |

| Biegefestigkeit (MPa) | 300-400 | 900-1,200 | 400-600 | 700-900 | ZrO₂ beste Biegefestigkeit |

| Dichte (g/cm³) | 3.9 | 6.0 | 3.2 | 3.2 | SiC/Si₃N₄ am leichtesten |

✅ 4. Elektrische und thermische Isolierung

- Tonerde hohe Durchschlagsfestigkeit macht es unerlässlich für Elektronik und Sensoren

- Siliziumkarbid (SiC) wird verwendet in Halbleiter- und Hochleistungsgeräte

| Eigentum | Tonerde (Al₂O₃ 96%) | Zirkoniumdioxid (3Y-TZP) | Aluminiumnitrid (AlN) | Siliziumkarbid (SiC) | Beryllia (BeO) | Anmerkungen |

| Durchschlagfestigkeit (kV/mm) | 15-20 | 8-12 | 15-18 | 10-15 | 12-16 | BeO hat den geringsten Signalverlust |

| Volumenwiderstand (Ω-cm @25°C) | >10¹⁴ | >10¹⁰ | >10¹⁴ | 10²-10⁵ | >10¹⁴ | SiC ist halbleitend |

| Dielektrizitätskonstante (1MHz) | 9-10 | 22-29 | 8-9 | 40-50 | 6-7 | Niedrig = besser für hohe Frequenzen |

| Verlusttangente (1MHz) | 0.0002-0.0005 | 0.01-0.02 | 0.0004-0.0008 | 0.05-0.1 | 0.0001-0.0003 | BeO/AlN ist am besten für die Wärmeableitung geeignet |

| Wärmeleitfähigkeit (W/m-K) | 30 | 2-3 | 170-200 | 120 | 250-300 | BeO/AlN am besten für die Wärmeableitung geeignet |

| CTE (×10-⁶/°C, 20-300°C) | 8.1 | 10.5 | 4.5 | 4.5 | 7.5 | Entspricht Si (3.5) für Elektronik |

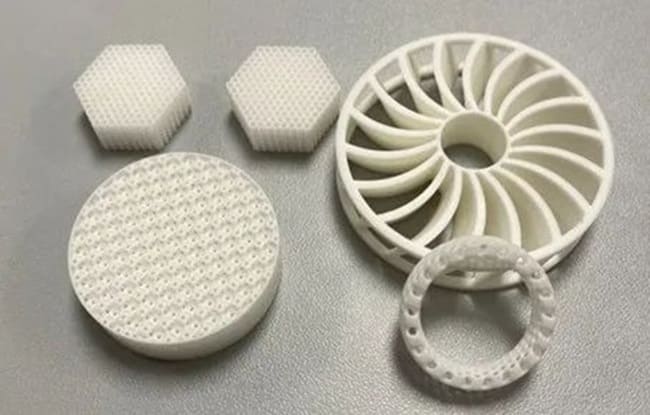

✅ 5. Gestaltungsfreiheit und Leichtbau

- 3D-Druck ermöglicht wabenförmige Strukturen, innere Kanäle und dünne Wände

- 40-60% Gewichtsreduzierung im Vergleich zu Metallgegenstücken in Teilen der Luft- und Raumfahrt

Herausforderungen und Innovationen

⚠ Zerbrechlichkeit? → Neu nano-verstärkte Keramiken Zähigkeit verbessern

⚠ Schwer zu sintern? → Binder Jetting & Stereolithographie (SLA) erreichen jetzt eine Dichte von >99%

⚠ Kosten? → AI-gesteuerte Prozessoptimierung reduziert den Materialabfall

Arten keramischer Materialien für den 3D-Druck

Keramische Werkstoffe für den 3D-Druck bieten eine einzigartige Kombination aus Festigkeit, Wärmebeständigkeit und Vielseitigkeit, die sie ideal für fortschrittliche Anwendungen machen. Von der elektrischen Isolierung von Aluminiumoxid über die Biokompatibilität von Zirkoniumdioxid bis hin zur extremen Haltbarkeit von Siliziumkarbid - jeder Keramiktyp bringt unterschiedliche Eigenschaften für die additive Fertigung mit.

1. Oxidkeramik

| Material | Wichtige Eigenschaften | 3D-Druckverfahren | Anwendungen |

| Tonerde (Al₂O₃) | - Hohe Härte (1600-2000 HV) - Ausgezeichnete Durchschlagfestigkeit (15-20 kV/mm) - Kostengünstig | Binder Jetting, SLA, DLP | Elektronik, Isolatoren, Verschleißteile |

| Zirkoniumdioxid (ZrO₂) | - Höchste Bruchzähigkeit (9-10 MPa√m) - Biokompatibel - Mäßige Wärmeleitfähigkeit (2-3 W/m-K) | SLA, DLP, FDM (mit Filamenten) | Zahnimplantate, Komponenten für die Luft- und Raumfahrt |

| Kieselerde (SiO₂) | - Geringe Wärmeausdehnung (0,5×10-⁶/°C) - Optische Transparenz | Pulverbettschmelzen, SLA | Präzisionsoptik, Mikrofluidik |

2. Nicht-Oxid-Keramik

| Material | Wichtige Eigenschaften | 3D-Druckverfahren | Anwendungen |

| Siliziumkarbid (SiC) | - Extreme Härte (2500-3000 HV) - Hervorragende Temperaturwechselbeständigkeit - halbleitend | Binder Jetting, SLS | Turbinenschaufeln, nukleare Komponenten |

| Siliziumnitrid (Si₃N₄) | - Hohe Festigkeit (700-900 MPa Biegefestigkeit) - Gute Bruchzähigkeit (6-7 MPa√m) | SLA, DLP | Lager, Motorteile |

| Aluminiumnitrid (AlN) | - Außergewöhnliche Wärmeleitfähigkeit (170-200 W/m-K) - Geringer dielektrischer Verlust | Binder Jetting | Wärmesenken, RF-Substrate |

3. Bioaktive Keramiken

| Material | Wichtige Eigenschaften | 3D-Druckverfahren | Anwendungen |

| Hydroxylapatit (HAp) | - Osteokonduktiv - Ahmt Knochenmineral nach | Extrusion, SLA | Knochengerüste, Zahntransplantate |

| Tricalciumphosphat (TCP) | - Biologisch abbaubar - Fördert das Knochenwachstum | Extrusion auf Pulverbasis | Orthopädische Implantate |

4. Hochleistungs-Verbundkeramik

| Material | Wichtige Eigenschaften | 3D-Druckverfahren | Anwendungen |

| Tonerde-Zirkoniumdioxid (ZTA) | - Kombiniert Al₂O₃-Härte + ZrO₂-Zähigkeit | SLA, DLP | Schneidwerkzeuge, Gelenkersatz |

| Kohlenstofffaser-verstärktes SiC | - Extrem hohes Verhältnis von Festigkeit zu Gewicht | Binder Jetting | Komponenten des Raumfahrzeugs |

Sie suchen hochwertige Keramikprodukte? Entdecken Sie die Auswahl von Advanced Ceramic Hub.

Zirkoniumdioxid vs. Aluminiumoxid: Der ultimative Leitfaden für 3D-Druckanwendungen

Im Bereich der additiven Fertigung von Hochleistungskeramik sind Zirkoniumdioxid (ZrO₂) und Aluminiumoxid (Al₂O₃) die beiden dominierenden Materialien, die jeweils einzigartige Vorteile für den industriellen 3D-Druck bieten. Während Aluminiumoxid eine außergewöhnliche Kosteneffizienz und thermische Stabilität (bis zu 1600 °C) aufweist, zeichnet sich Zirkoniumdioxid durch seine Bruchzähigkeit (9-10 MPa√m gegenüber 3-4 MPa√m bei Aluminiumoxid) und Biokompatibilität aus.

- Zirkoniumdioxid 3D-Druck Teile

- Aluminiumoxid 3D-Druck Teile

1. Mechanische Leistung

| Eigentum | Zirkoniumdioxid (3Y-TZP) | Tonerde (96% Al₂O₃) |

| Biegefestigkeit (MPa) | 900-1,200 | 300-400 |

| Härte (HV) | 1,200-1,400 | 1,600-2,000 |

| Bruchzähigkeit (MPa√m) | 9-10 | 3-4 |

| Verschleißrate (mm³/N-m×10-⁶) | 0.3-0.8 | 0.5-2.0 |

2. Thermisches Verhalten

| Eigentum | Zirkoniumdioxid | Tonerde |

| Schmelzpunkt (°C) | 2,715 | 2,072 |

| Max. Dauergebrauchstemperatur (°C) | 1.400 (Y₂O₃-stabilisiert) | 1,600 |

| Wärmeleitfähigkeit (W/m-K) | 2-3 | 30 |

| Thermoschockbeständigkeit (ΔT) | 150-200°C | 200-250°C |

3. Druckbarkeit

| Parameter | Zirkoniumdioxid | Tonerde | Gewinner |

| SLA/DLP-Kompatibilität | Ausgezeichnet (geringe Lichtstreuung) | Gut (erfordert Hochenergie-Laser) | ZrO₂ |

| Binder Jetting | Anspruchsvoll (hohe Sinterschrumpfung) | Besser (geringere Schrumpfung) | Al₂O₃ |

| Schichtauflösung (SLA, µm) | 25-50 | 50-100 | ZrO₂ |

| Entbinderungszeit (h) | 8-12 | 6-8 | Al₂O₃ |

4. Nachbearbeitung

| Parameter | Zirkoniumdioxid | Tonerde |

| Sintertemperatur (°C) | 1,450-1,600 | 1,500-1,700 |

| Lineare Schrumpfung (%) | 15-20 | 12-15 |

| Dichte nach der Sinterung (%) | 99.5+ | 99.0+ |

| Oberflächengüte (Ra, µm) | 0.4-0.8 | 0.2-0.5 |

5. Kosten-Nutzen-Analyse

| Faktor | Zirkoniumdioxid | Tonerde |

| Materialkosten ($/kg) | $80-120 | $20-40 |

| Druckabfälle (%) | 10-15 (Bindemittelausstoß) | 5-10 |

| Wiederverwertbarkeit | Begrenzt (kontaminierte Bindemittel) | Hoch (Wiederverwendung von Pulver) |

| ROI (Hochwertige Anwendungen) | Medizintechnik/Luft- und Raumfahrt | Industriell |

Empfehlungen nach Anwendungen:

- Zahnärztliche/medizinische Implantate → ZrO₂ (Biokompatibilität + Festigkeit)

- Elektronik Isolierung → Al₂O₃ (Dielektrikum + Wärmeleitfähigkeit)

- Luft- und Raumfahrt (Hochtemperatur) → ZrO₂ (Schmelzpunkt)

- Industrielle Verschleißteile → Al₂O₃ (Kosten + Abriebfestigkeit)

Entdecken Sie unsere hochwertigen Zirkoniumdioxid- und Aluminiumoxid-Keramikprodukte.

3D-Drucktechniken für Keramiken

Die Vielseitigkeit des keramischen 3D-Drucks liegt in der Vielzahl fortschrittlicher Techniken, die die Herstellung komplexer, leistungsstarker Komponenten ermöglichen. Verfahren wie Stereolithografie (SLA), Binder Jetting, Direct Ink Writing (DIW) und Fused Deposition Modeling (FDM) haben die Formgebung von Keramik revolutioniert und bieten Präzision und Skalierbarkeit.

1. Wannen-Photopolymerisation (SLA/DLP)

| Parameter | Einzelheiten | Am besten für |

| Prozess | UV-härtet keramikbeladenes Harz Schicht für Schicht | Hochdetaillierte Teile aus Zirkoniumdioxid/Aluminiumoxid |

| Auflösung | 25-50 µm (DLP), 10-100 µm (SLA) | Zahnkronen, Mikrofluidik |

| Materialien | ZrO₂, Al₂O₃, HAp (≤60 vol% Keramikfüllung) | |

| Profis | - Glatte Oberflächengüte (Ra < 0,5 µm) - Komplexe Geometrien | |

| Nachteile | - Erfordert Entbinden/Sintern - Begrenzt auf kleine Bauwerke (<150 mm) | |

| Nachbearbeitung | Thermische Entbinderung (300-600°C) + Sinterung (1400-1600°C) |

2. Binder Jetting

| Parameter | Einzelheiten | Am besten für |

| Prozess | Bindet keramische Pulverschichten mit flüssigem Bindemittel | Große industrielle Komponenten |

| Auflösung | Bindet Keramikpulverschichten mit einem flüssigen Bindemittel | SiC-Ofenteile, Isolatoren |

| Materialien | Al₂O₃, SiC, ZrO₂ (breite Werkstoffpalette) | |

| Profis | - Keine Stützen erforderlich - Skalierbar auf Meter | |

| Nachteile | - Geringe Grünfestigkeit - Erfordert Infiltration (z. B. Kieselerde) | |

| Nachbearbeitung | Infiltration + Sintern (Schrumpfung ~15-20%) |

3. Materialextrusion (FDM/DIW)

| Parameter | Einzelheiten | Am besten für |

| Prozess | Extrudiert keramikgefüllte Fäden/Pasten | Prototypen, poröse Gerüste |

| Auflösung | 100-500 µm | Knochentransplantate, maßgefertigte Werkzeuge |

| Materialien | Al₂O₃, ZrO₂, TCP (50-70% Keramik in Polymerbinder) | |

| Profis | - Kostengünstige Ausrüstung - Multi-Material möglich | |

| Nachteile | - Hohe Porosität (~30%) - Raue Oberfläche (Ra > 10 µm) | |

| Nachbearbeitung | Entbindern (250-500°C) + Sintern (Schrumpfung bis zu 25%) |

4. Pulverbettfusion (SLS/SLM)

| Parameter | Einzelheiten | Am besten für |

| Prozess | Lasergesinterte keramische Pulverbetten | Leistungsstarke SiC/Si₃N₄-Teile |

| Auflösung | Lasergesinterte keramische Pulverbetten | Turbinenschaufeln, Luft- und Raumfahrt |

| Materialien | SiC, AlN, Si₃N₄ (erfordert Hochleistungslaser) | |

| Profis | - Keine Bindemittel erforderlich - Gute mechanische Eigenschaften | |

| Nachteile | - Begrenzte Materialoptionen - Hohe Ausrüstungskosten | |

| Nachbearbeitung | Minimal (unmittelbare netznahe Form) |

5. Bogenkaschierung (LOM)

| Parameter | Einzelheiten | Am besten für |

| Prozess | Klebt keramische grüne Bänder mit Laser/Kleber | Große flache Bauteile |

| Auflösung | 200-500 µm | Elektronik-Substrate |

| Materialien | Al₂O₃, LTCC (keramisch gebrannt bei niedriger Temperatur) | |

| Profis | - Schnelle Bauraten - Geringe Eigenspannung | |

| Nachteile | - Begrenzte Geometriekomplexität - Schlechte Oberflächenqualität | |

| Nachbearbeitung | Laserbeschnitt, Laminierung (für mehrlagige PCBs) |

Technischer Vergleich nach Branchen

| Technik | Auflösung | Material-Optionen | Festigkeit (MPa) | Oberflächengüte (Ra) | Beste Anwendungen |

| SLA/DLP | 10-50 µm | ZrO₂, Al₂O₃ | 900-1,200 | 0,2-0,5 µm | Zahnmedizin, Mikroelektronik |

| Binder Jetting | 50-200 µm | Al₂O₃, SiC | 200-400 | 3-5 µm | Industrielle Verschleißteile |

| FDM/DIW | 100-500 µm | ZrO₂, TCP | 50-150 | 10-20 µm | Biomedizinische Gerüste |

| SLS/SLM | 30-100 µm | SiC, Si₃N₄ | 400-600 | 1-2 µm | Komponenten für die Luft- und Raumfahrt |

| Blattkaschierung | 200-500 µm | Al₂O₃, LTCC | 100-200 | 5-10 µm | Elektronische Substrate |

Anwendungen von 3D-gedruckten Keramiken

3D-gedruckte Keramiken revolutionieren die Industrie, indem sie Folgendes ermöglichen komplexe Geometrien, Hochtemperaturbeständigkeit und Biokompatibilität die mit der traditionellen Fertigung nicht zu erreichen sind. Unten ist eine technischer Überblick der wichtigsten Anwendungen, aufgeschlüsselt nach Sektoren:

1. Medizinisch & zahnmedizinisch

- Zahnkronen/Bridges (ZrO₂, SLA/DLP)

- Knochengerüste (HAp/β-TCP, DIW)

- Chirurgische Werkzeuge (Al₂O₃, FDM)

- Hörgeräte-Komponenten (ZrO₂, SLA)

2. Luft- und Raumfahrt & Verteidigung

- Turbinenschaufeln (SiC/Si₃N₄, SLS)

- Radom-Fenster (SiO₂-Al₂O₃, Bindemittelstrahlverfahren)

- Hitzeschutzschilder (Poröses ZrO₂, SLA)

- Satellitenantennen (AlN, DIW)

3. Energie und Elektronik

- Festoxid-Brennstoffzellen (SOFCs) (8YSZ, DIW)

- Batterie-Elektrolyte (LLZO, SLA)

- Wärmesenken (AlN, Binder Jetting)

- Leistungselektronik-Isolatoren (Al₂O₃, FDM)

4. Industrie & Werkzeugbau

- Schneidewerkzeuge (Al₂O₃-TiC, Binder Jetting)

- Auskleidungen für chemische Reaktoren (SiC, SLS)

- Verschleißfeste Düsen (ZrO₂, SLA)

- Industrielle Sensoren (PZT, DIW)

Herausforderungen und Grenzen des keramischen 3D-Drucks

Der keramische 3D-Druck ermöglicht zwar bahnbrechende Anwendungen, steht aber vor erheblichen Hürden bei Materialien, Verfahren und Wirtschaftlichkeit. Zu den größten Herausforderungen gehören begrenzte druckbare Keramikformulierungen, hohe Fehlerraten beim Sintern, langsame Produktionsgeschwindigkeiten und Kosten, die für die Massenproduktion unerschwinglich bleiben. Komplexe Nachbearbeitungsprozesse wie Verzugskontrolle und Oberflächenbehandlung schränken die Akzeptanz weiter ein. Im Folgenden finden Sie eine kurze Zusammenfassung der wichtigsten Einschränkungen:

1. Materielle Beschränkungen

- Enge Materialauswahl (nur ~20 druckbare Keramiken im Vergleich zu 100+ Metallen/Polymeren)

- Empfindlichkeit der Partikelgröße (Agglomerationsrisiken in Schlämmen/Pulvern)

- Probleme mit der Kompatibilität von Bindemittel und Keramik (Entbinderungsrisse, Schrumpfung >15%)

2. Prozess-Herausforderungen

- Geringe Grünfestigkeit (zerbrechliche vorgesinterte Teile, >10% Ausschussraten)

- Langsame Druckgeschwindigkeiten (5-50 cm³/Std. vs. 100+ cm³/Std. für Metalle)

- Kompromiss zwischen Auflösung und Skalierbarkeit (hochauflösendes SLA begrenzt die Teilegröße auf <150 mm)

3. Hürden bei der Nachbearbeitung

- Sinterfehler (Verzug, anisotrope Schrumpfung)

- Oberflächenrauhigkeit (Ra 5-15 µm für Binder Jetting vs. <0,5 µm für SLA)

- Dichtebeschränkungen (erfordert oft HIP, um eine Dichte von >99% zu erreichen)

4. Wirtschaftliche Hemmnisse

- Hohe Materialkosten (ZrO₂-Pulver: $80-120/kg vs. $20-40/kg konventionell)

- Geringer Durchsatz (<10 Teile/Auftrag im Vergleich zu 100 Stück beim Spritzgießen)

- Verzögerungen bei der Zertifizierung (6-12 Monate für Zulassungen im Bereich Medizin/Luft- und Raumfahrt)

5. Anwendungsspezifische Fragen

- Medizinische: Risiken der Sterilisationsverträglichkeit

- Luft- und Raumfahrt: Keine Reparaturmöglichkeit für gerissene Teile

- Elektronik: Herausforderung: Konsistenz der dielektrischen Eigenschaften

Der keramische 3D-Druck wird im Jahr 2025 eine transformative Kraft sein, die die außergewöhnlichen Eigenschaften von Materialien wie Aluminiumoxid, Zirkoniumdioxid und Siliziumkarbid mit der Präzision der additiven Fertigung verbindet. Von der Herstellung komplizierter Komponenten für die Luft- und Raumfahrt bis hin zu biokompatiblen medizinischen Implantaten ermöglichen Keramiken komplexe Geometrien und hohe Leistungen, die die Industriestandards neu definieren. Trotz Herausforderungen wie hohen Materialkosten und komplexer Nachbearbeitung ist das Innovationspotenzial immens. Mit den Fortschritten bei den Drucktechniken und den nachhaltigen Praktiken wird der keramische 3D-Druck in allen Sektoren zu einem Durchbruch führen. Unternehmen und Forscher sind aufgefordert, diese Technologie zu erforschen und mit Experten zusammenzuarbeiten, um ihr volles Potenzial für innovative, hochwertige Lösungen zu erschließen.

Suchen Sie nach hochwertigen Keramik-Heizgeräten? Kontaktieren Sie uns noch heute!