Zirconia frente a alúmina: elección de materiales cerámicos para impresión 3D

En 2025, la impresión 3D ha revolucionado la fabricación, y los materiales cerámicos están a la vanguardia de esta transformación. Conocidas por su excepcional dureza, estabilidad térmica y biocompatibilidad, las cerámicas como la alúmina, la circonia y el carburo de silicio están abriendo nuevas posibilidades en la fabricación aditiva. Desde los álabes de turbinas aeroespaciales hasta los implantes médicos y la electrónica de alto rendimiento, la cerámica impresa en 3D ofrece geometrías complejas y una durabilidad que los métodos tradicionales tienen dificultades para alcanzar. Este blog explora las propiedades únicas de los materiales cerámicos, las últimas técnicas de impresión, sus diversas aplicaciones y el futuro de esta tecnología de vanguardia.

En Centro de cerámica avanzada, estamos especializados en productos cerámicos de alúmina y circonio de alta calidad, que garantizan un rendimiento óptimo para aplicaciones industriales y científicas.

¿Por qué cerámica para impresión 3D?

La cerámica, apreciada por sus resistencia al calor, dureza y estabilidad química-están revolucionando Impresión 3D al permitir geometrías complejas que antes eran imposibles con la fabricación tradicional. A diferencia de los metales o los polímeros, cerámica técnica como la alúmina (Al₂O₃), la circonia (ZrO₂) y el carburo de silicio (SiC) ofrecen ventajas únicas para la aplicaciones aeroespaciales, médicas y energéticas-pero ¿por qué están cambiando las reglas del juego de la fabricación aditiva?

Razones principales por las que la cerámica es ideal para la impresión 3D:

✅ 1. Resistencia a temperaturas extremas

- Resiste 1,500°C+ (frente a ~300°C para la mayoría de los plásticos)

- Ideal para toberas de cohetes, álabes de turbinas y aislantes térmicos

| Propiedad | Alúmina (Al₂O₃) | Circonio (ZrO₂) | Carburo de silicio (SiC) | Nitruro de aluminio (AlN) | Notas |

| Temperatura máxima de uso continuo | 1,600°C | 1,400°C (Y₂O₃-estabilizado) | 1,650°C (atm inerte) | 1,200°C (oxidante) | El SiC destaca en entornos inertes/de vacío |

| Conductividad térmica | 30 W/m-K | 2-3 W/m-K | 120 W/m-K | 170-200 W/m-K | El AlN es mejor para disipar el calor |

| Expansión térmica (×10-⁶/°C) | 8.1 | 10.5 | 4.5 | 4.5 | Baja dilatación = mayor resistencia al choque térmico |

| Resistencia al choque térmico (ΔT antes del agrietamiento) | 200-250°C | 150-200°C | 400-500°C | 300-350°C | El SiC es el claro vencedor |

| Capacidad calorífica específica (J/g-K) | 0.88 | 0.50 | 0.67 | 0.74 | La alúmina almacena más energía térmica |

| Punto de fusión | 2,072°C | 2,715°C | 2,730°C (se descompone) | 2,200°C | Zirconia/SiC para temperaturas ultraelevadas |

✅ 2. Biocompatibilidad y aplicaciones médicas

- El óxido de circonio se utiliza ampliamente en coronas dentales e implantes óseos (sin alergias a los metales)

- Andamios cerámicos porosos para ingeniería de tejidos (La impresión en 3D permite crear estructuras a medida)

✅ 3. Resistencia superior al desgaste y la corrosión

- Más duro que la mayoría de los metales (alúmina: ~9 Mohs frente a acero: ~4,5 Mohs)

- Perfecto para reactores químicos, herramientas de corte y componentes marinos

| Propiedad | Alúmina (Al₂O₃ 99%) | Circonio (3Y-TZP) | Carburo de silicio (SiC) | Nitruro de silicio (Si₃N₄) | Notas |

| Dureza (HV) | 1,600-2,000 | 1,200-1,400 | 2,500-3,000 | 1,600-1,800 | SiC más duro |

| Resistencia a la fractura (MPa√m) | 3-4 | 9-10 | 3-4 | 6-7 | ZrO₂ más resistente al agrietamiento |

| Índice de desgaste (mm³/Nm×10-⁶) | 0.5-2.0 | 0.3-0.8 | 0.1-0.3 | 0.2-0.5 | SiC más resistente al desgaste |

| Resistencia a la corrosión | Excelente (pH 1-14) | Buena (pH 4-12) | Excepcional (pH 0-14) | Excelente (pH 2-12) | El SiC resiste los ácidos en ebullición |

| Resistencia a la compresión (MPa) | 2,000-3,000 | 2,000-2,500 | 3,500-4,500 | 3,000-3,500 | SiC mejor para cargas elevadas |

| Resistencia a la flexión (MPa) | 300-400 | 900-1,200 | 400-600 | 700-900 | ZrO₂ mejor resistencia a la flexión |

| Densidad (g/cm³) | 3.9 | 6.0 | 3.2 | 3.2 | SiC/Si₃N₄ más ligero |

✅ 4. Aislamiento eléctrico y térmico

- Alúmina alta rigidez dieléctrica hace que sea esencial para electrónica y sensores

- El carburo de silicio (SiC) se utiliza en semiconductores y dispositivos de alta potencia

| Propiedad | Alúmina (Al₂O₃ 96%) | Circonio (3Y-TZP) | Nitruro de aluminio (AlN) | Carburo de silicio (SiC) | Berilio (BeO) | Notas |

| Rigidez dieléctrica (kV/mm) | 15-20 | 8-12 | 15-18 | 10-15 | 12-16 | BeO tiene la menor pérdida de señal |

| Resistividad volumétrica (Ω-cm @25°C) | >10¹⁴ | >10¹⁰ | >10¹⁴ | 10²-10⁵ | >10¹⁴ | El SiC es semiconductor |

| Constante dieléctrica (1MHz) | 9-10 | 22-29 | 8-9 | 40-50 | 6-7 | Baja = mejor para alta frecuencia |

| Tangente de pérdida (1MHz) | 0.0002-0.0005 | 0.01-0.02 | 0.0004-0.0008 | 0.05-0.1 | 0.0001-0.0003 | BeO/AlN es lo mejor para disipar el calor |

| Conductividad térmica (W/m-K) | 30 | 2-3 | 170-200 | 120 | 250-300 | BeO/AlN mejor para disipar el calor |

| CTE (×10-⁶/°C, 20-300°C) | 8.1 | 10.5 | 4.5 | 4.5 | 7.5 | Coincide con Si (3,5) en electrónica |

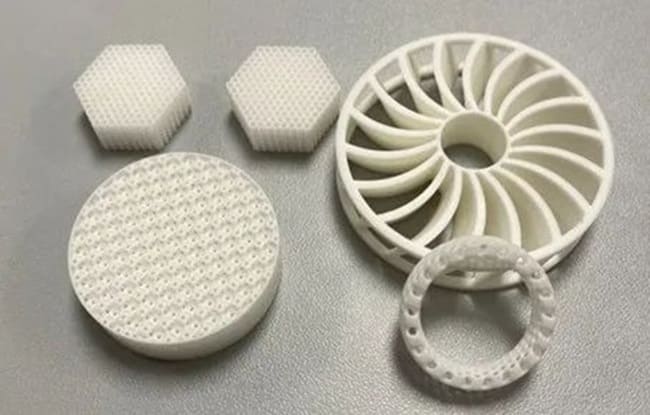

✅ 5. Libertad de diseño y aligeramiento

- La impresión 3D permite estructuras de panal, canales internos y paredes finas

- 40-60% reducción de peso frente a sus homólogos metálicos en piezas aeroespaciales

Retos e innovaciones

⚠ ¿Brevedad? → Nuevo cerámica nanoreforzada mejorar la resistencia

⚠ ¿Difícil de sinterizar? → Inyección de aglutinante y estereolitografía (SLA) ahora alcanzan una densidad >99%

⚠ ¿Costes? → Optimización de procesos basada en IA reduce el desperdicio de material

Tipos de materiales cerámicos para impresión 3D

Los materiales cerámicos para impresión 3D ofrecen una combinación única de fuerza, resistencia térmica y versatilidad, lo que los hace ideales para aplicaciones avanzadas. Desde el aislamiento eléctrico de la alúmina hasta la biocompatibilidad de la circonia y la durabilidad extrema del carburo de silicio, cada tipo de cerámica aporta propiedades distintas a la fabricación aditiva.

1. Cerámica de óxido

| Material | Propiedades clave | Métodos de impresión 3D | Aplicaciones |

| Alúmina (Al₂O₃) | - Alta dureza (1600-2000 HV) - Excelente rigidez dieléctrica (15-20 kV/mm) - Rentable | Binder Jetting, SLA, DLP | Electrónica, aislantes, piezas de desgaste |

| Circonio (ZrO₂) | - Máxima resistencia a la fractura (9-10 MPa√m) - Biocompatible - Conductividad térmica moderada (2-3 W/m-K) | SLA, DLP, FDM (con filamentos) | Implantes dentales, componentes aeroespaciales |

| Sílice (SiO₂) | - Baja dilatación térmica (0,5×10-⁶/°C) - Transparencia óptica | Fusión en lecho de polvo, SLA | Óptica de precisión, microfluidos |

2. Cerámica sin óxidos

| Material | Propiedades clave | Métodos de impresión 3D | Aplicaciones |

| Carburo de silicio (SiC) | - Dureza extrema (2500-3000 HV) - Resistencia superior al choque térmico - Semiconductor | Chorro de ligante, SLS | Palas de turbina, componentes nucleares |

| Nitruro de silicio (Si₃N₄) | - Alta resistencia (700-900 MPa de flexión) - Buena tenacidad a la fractura (6-7 MPa√m) | SLA, DLP | Rodamientos, piezas de motor |

| Nitruro de aluminio (AlN) | - Conductividad térmica excepcional (170-200 W/m-K) - Baja pérdida dieléctrica | Chorro aglomerante | Disipadores térmicos, sustratos de RF |

3. Cerámica bioactiva

| Material | Propiedades clave | Métodos de impresión 3D | Aplicaciones |

| Hidroxiapatita (HAp) | - Osteoconductor - Imita el mineral óseo | Extrusión, SLA | Andamios óseos, injertos dentales |

| Fosfato tricálcico (TCP) | - Biodegradable - Favorece el crecimiento óseo | Extrusión en polvo | Implantes ortopédicos |

4. Cerámica compuesta avanzada

| Material | Propiedades clave | Métodos de impresión 3D | Aplicaciones |

| Alúmina-Zirconia (ZTA) | - Combina dureza de Al₂O₃ + tenacidad de ZrO₂. | SLA, DLP | Herramientas de corte, prótesis articulares |

| SiC reforzado con fibra de carbono | - Relación resistencia/peso ultraelevada | Chorro aglomerante | Componentes de la nave espacial |

¿Busca productos cerámicos de primera calidad? Explore la selección de Advanced Ceramic Hub.

Zirconia frente a alúmina: la guía definitiva para aplicaciones de impresión 3D

En el ámbito de la fabricación aditiva de cerámica avanzada, la circonia (ZrO₂) y la alúmina (Al₂O₃) son dos materiales dominantes que ofrecen ventajas únicas para la impresión 3D industrial. Mientras que la alúmina presume de una rentabilidad y una estabilidad térmica excepcionales (hasta 1600 °C), la circonia destaca en tenacidad a la fractura (9-10 MPa√m frente a los 3-4 MPa√m de la alúmina) y biocompatibilidad.

- Piezas de impresión 3D de óxido de circonio

- Piezas de impresión 3D de alúmina

1. Rendimiento mecánico

| Propiedad | Circonio (3Y-TZP) | Alúmina (96% Al₂O₃) |

| Resistencia a la flexión (MPa) | 900-1,200 | 300-400 |

| Dureza (HV) | 1,200-1,400 | 1,600-2,000 |

| Resistencia a la fractura (MPa√m) | 9-10 | 3-4 |

| Índice de desgaste (mm³/N-m×10-⁶) | 0.3-0.8 | 0.5-2.0 |

2. Comportamiento térmico

| Propiedad | Zirconia | Alúmina |

| Punto de fusión (°C) | 2,715 | 2,072 |

| Temperatura máxima de uso continuo (°C) | 1.400 (estabilizado con Y₂O₃) | 1,600 |

| Conductividad térmica (W/m-K) | 2-3 | 30 |

| Resistencia al choque térmico (ΔT) | 150-200°C | 200-250°C |

3. Imprimibilidad

| Parámetro | Zirconia | Alúmina | Ganador |

| Compatibilidad SLA/DLP | Excelente (baja dispersión de la luz) | Bueno (requiere láseres de alta energía) | ZrO₂ |

| Chorro aglomerante | Desafiante (alta contracción de sinterización) | Mejor (menor contracción) | Al₂O₃ |

| Resolución de capa (SLA, µm) | 25-50 | 50-100 | ZrO₂ |

| Tiempo de desbobinado (h) | 8-12 | 6-8 | Al₂O₃ |

4. Tratamiento posterior

| Parámetro | Zirconia | Alúmina |

| Temperatura de sinterización (°C) | 1,450-1,600 | 1,500-1,700 |

| Contracción lineal (%) | 15-20 | 12-15 |

| Densidad tras la sinterización (%) | 99.5+ | 99.0+ |

| Acabado superficial (Ra, µm) | 0.4-0.8 | 0.2-0.5 |

5. Análisis coste-beneficio

| Factor | Zirconia | Alúmina |

| Coste del material ($/kg) | $80-120 | $20-40 |

| Residuos de impresión (%) | 10-15 (chorro de ligante) | 5-10 |

| Reciclabilidad | Limitado (carpetas contaminadas) | Alta (reutilización del polvo) |

| ROI (aplicaciones de alto valor) | Medicina/Aeroespacial | Industrial |

Recomendaciones por aplicación:

- Implantes dentales/médicos → ZrO₂ (biocompatibilidad + resistencia)

- Aislamiento electrónico → Al₂O₃ (dieléctrico + conductividad térmica)

- Aeroespacial (alta temperatura) → ZrO₂ (punto de fusión)

- Piezas de desgaste industrial → Al₂O₃ (coste + resistencia a la abrasión)

Descubra nuestros productos cerámicos de alta calidad de óxido de circonio y alúmina.

Técnicas de impresión 3D para cerámica

La versatilidad de la impresión cerámica en 3D reside en la variedad de técnicas avanzadas que permiten crear componentes complejos de alto rendimiento. Métodos como la estereolitografía (SLA), el chorro de aglutinante, la escritura directa de tinta (DIW) y el modelado por deposición fundida (FDM) han revolucionado la forma de dar forma a la cerámica, ofreciendo precisión y escalabilidad.

1. Fotopolimerización en cuba (SLA/DLP)

| Parámetro | Detalles | Lo mejor para |

| Proceso | Curado UV capa a capa de resina cerámica | Piezas de circonio/alúmina de gran detalle |

| Resolución | 25-50 µm (DLP), 10-100 µm (SLA) | Coronas dentales, microfluidos |

| Materiales | ZrO₂, Al₂O₃, HAp (carga cerámica ≤60 vol%). | |

| Pros | - Acabado superficial liso (Ra < 0,5 µm) - Geometrías complejas | |

| Contras | - Requiere desbobinado/sinterizado - Limitado a construcciones pequeñas (<150 mm) | |

| Tratamiento posterior | Desfibrado térmico (300-600°C) + sinterización (1400-1600°C) |

2. Chorro de ligante

| Parámetro | Detalles | Lo mejor para |

| Proceso | Une capas de polvo cerámico con aglutinante líquido | Grandes componentes industriales |

| Resolución | Une las capas de polvo cerámico con un aglutinante líquido | Piezas de hornos de SiC, aisladores |

| Materiales | Al₂O₃, SiC, ZrO₂ (amplia gama de materiales) | |

| Pros | - No necesita soportes - Escalable a metros | |

| Contras | - Baja resistencia en verde - Requiere infiltración (por ejemplo, sílice) | |

| Tratamiento posterior | Infiltración + sinterización (contracción ~15-20%) |

3. Extrusión de material (FDM/DIW)

| Parámetro | Detalles | Lo mejor para |

| Proceso | Extruye filamentos/pastas rellenos de cerámica | Prototipos, andamios porosos |

| Resolución | 100-500 µm | Injertos óseos, herramientas a medida |

| Materiales | Al₂O₃, ZrO₂, TCP (cerámica 50-70% en aglutinante polimérico) | |

| Pros | - Equipos de bajo coste - Posibilidad de varios materiales | |

| Contras | - Alta porosidad (~30%) - Superficie rugosa (Ra > 10 µm) | |

| Tratamiento posterior | Desmoldeo (250-500°C) + sinterización (contracción hasta 25%) |

4. Fusión en lecho de polvo (SLS/SLM)

| Parámetro | Detalles | Lo mejor para |

| Proceso | Lechos de polvo cerámico sinterizado por láser | Piezas de SiC/Si₃N₄ de alto rendimiento |

| Resolución | Lechos de polvo cerámico sinterizado por láser | Álabes de turbina, aeroespacial |

| Materiales | SiC, AlN, Si₃N₄ (requiere láseres de alta potencia). | |

| Pros | - No se necesitan carpetas - Buenas propiedades mecánicas | |

| Contras | - Opciones de material limitadas - Alto coste de los equipos | |

| Tratamiento posterior | Mínimo (forma cercana a la red directa) |

5. Laminación de hojas (LOM)

| Parámetro | Detalles | Lo mejor para |

| Proceso | Pega cintas cerámicas verdes con láser/adhesivo | Grandes componentes planos |

| Resolución | 200-500 µm | Sustratos electrónicos |

| Materiales | Al₂O₃, LTCC (cerámica de cocción a baja temperatura) | |

| Pros | - Rápida construcción - Baja tensión residual | |

| Contras | - Complejidad geométrica limitada - Mal acabado superficial | |

| Tratamiento posterior | Recorte por láser, laminación (para placas de circuito impreso multicapa) |

Comparación técnica por sectores

| Técnica | Resolución | Opciones de material | Resistencia (MPa) | Acabado superficial (Ra) | Mejores aplicaciones |

| SLA/DLP | 10-50 µm | ZrO₂, Al₂O₃ | 900-1,200 | 0,2-0,5 µm | Dental, microelectrónica |

| Chorro aglomerante | 50-200 µm | Al₂O₃, SiC | 200-400 | 3-5 µm | Piezas de desgaste industrial |

| FDM/DIW | 100-500 µm | ZrO₂, TCP | 50-150 | 10-20 µm | Andamios biomédicos |

| SLS/SLM | 30-100 µm | SiC, Si₃N₄ | 400-600 | 1-2 µm | Componentes aeroespaciales |

| Laminación de hojas | 200-500 µm | Al₂O₃, LTCC | 100-200 | 5-10 µm | Sustratos electrónicos |

Solicite un presupuesto personalizado de productos cerámicos de alúmina y circonio de alta calidad.

Aplicaciones de la cerámica impresa en 3D

La cerámica impresa en 3D está revolucionando las industrias al permitir geometrías complejas, resistencia a altas temperaturas y biocompatibilidad inalcanzable con la fabricación tradicional. A continuación se muestra una resumen técnico de aplicaciones clave, clasificadas por sectores:

1. Médico y Dental

- Coronas y puentes dentales (ZrO₂, SLA/DLP)

- Andamios óseos (HAp/β-TCP, DIW)

- Herramientas quirúrgicas (Al₂O₃, FDM)

- Componentes de los audífonos (ZrO₂, SLA)

2. Aeroespacial y Defensa

- Álabes de turbina (SiC/Si₃N₄, SLS)

- Ventanas Radome (SiO₂-Al₂O₃, Binder Jetting)

- Protectores térmicos (ZrO₂ poroso, SLA)

- Antenas parabólicas (AlN, DIW)

3. Energía y electrónica

- Pilas de combustible de óxido sólido (SOFC) (8YSZ, DIW)

- Electrolitos de batería (LLZO, SLA)

- Disipadores de calor (AlN, Binder Jetting)

- Aisladores para electrónica de potencia (Al₂O₃, FDM)

4. Industrial & Tooling

- Herramientas de corte (Al₂O₃-TiC, Binder Jetting)

- Revestimientos de reactores químicos (SiC, SLS)

- Boquillas resistentes al desgaste (ZrO₂, SLA)

- Sensores industriales (PZT, DIW)

Retos y limitaciones de la impresión cerámica en 3D

Aunque la impresión cerámica en 3D permite aplicaciones innovadoras, se enfrenta a importantes obstáculos en cuanto a materiales, procesos y economía. Entre los principales retos se encuentran las limitadas formulaciones cerámicas imprimibles, las altas tasas de defectos durante la sinterización, las bajas velocidades de producción y unos costes que siguen siendo prohibitivos para la producción en masa. Las complejidades del posprocesado, como el control del alabeo y el acabado superficial, limitan aún más su adopción. A continuación se ofrece un desglose conciso de las principales limitaciones:

1. Limitaciones materiales

- Selección limitada de materiales (sólo ~20 cerámicas imprimibles frente a más de 100 metales/polímeros)

- Sensibilidad al tamaño de las partículas (riesgos de aglomeración en lodos/polvos)

- Problemas de compatibilidad entre el aglutinante y la cerámica (grietas de desbobinado, contracción >15%)

2. Desafíos del proceso

- Baja resistencia en verde (piezas pre-sinterizadas frágiles, tasas de chatarra >10%)

- Velocidad de impresión lenta (5-50 cm³/h frente a 100+ cm³/h para metales)

- Compromiso entre resolución y escalabilidad (SLA de alta resolución limita el tamaño de la pieza a <150 mm)

3. Obstáculos del postprocesamiento

- Defectos de sinterización (alabeo, contracción anisotrópica)

- Rugosidad de la superficie (Ra 5-15 µm para inyección de ligante frente a <0,5 µm para SLA)

- Limitaciones de densidad (a menudo requiere HIP para alcanzar una densidad >99%)

4. Barreras económicas

- Elevados costes de material (ZrO₂ en polvo: $80-120/kg frente a $20-40/kg convencional)

- Bajo rendimiento (<10 piezas/trabajo frente a 100s mediante moldeo por inyección)

- Retrasos en la certificación (6-12 meses para homologaciones médicas/aeroespaciales)

5. Cuestiones específicas de la aplicación

- Médico: Riesgos de compatibilidad de la esterilización

- Aeroespacial: No se pueden reparar las piezas agrietadas

- Electrónica: El reto de la coherencia de las propiedades dieléctricas

La impresión cerámica en 3D se erige como una fuerza transformadora en 2025, al combinar las excepcionales propiedades de materiales como la alúmina, la zirconia y el carburo de silicio con la precisión de la fabricación aditiva. Desde la elaboración de intrincados componentes aeroespaciales hasta la producción de implantes médicos biocompatibles, la cerámica permite geometrías complejas y un alto rendimiento que redefine los estándares del sector. A pesar de retos como el elevado coste de los materiales y el complejo procesamiento posterior, el potencial de innovación es inmenso. A medida que sigan evolucionando las técnicas de impresión y las prácticas sostenibles, la impresión cerámica en 3D está preparada para impulsar avances en todos los sectores. Se anima a las empresas y a los investigadores a explorar esta tecnología, asociándose con expertos para liberar todo su potencial de soluciones innovadoras y de alto valor.

¿Busca calefactores cerámicos de alta calidad? Póngase en contacto con nosotros