Cómo optimizar el tamaño de las partículas en la preparación de polvos cerámicos para la fabricación de cerámica

En la fabricación de cerámica, el tamaño de las partículas influye en casi todas las propiedades del producto final, desde la densificación y el comportamiento de sinterización hasta el acabado superficial y el rendimiento mecánico. Entender cómo controlar y refinar el tamaño de las partículas de polvo cerámico es esencial para producir cerámicas de alto rendimiento utilizadas en electrónica, magnetismo, piezas estructurales y revestimientos. Este artículo explora el proceso completo de optimización del tamaño de partícula dentro del contexto más amplio de la fabricación de cerámicas. A medida que aumenta la demanda de cerámicas avanzadas, la precisión en la preparación del polvo se hace aún más crítica. El objetivo no es sólo el control, sino la capacidad de afinar la funcionalidad de la cerámica a nivel microscópico.

En Cubo cerámico avanzadoEstamos especializados en productos cerámicos en polvo de alta calidad, que garantizan un rendimiento óptimo para aplicaciones industriales y científicas.

¿Qué es el polvo cerámico y cómo se utiliza en la fabricación de cerámica?

Los polvos cerámicos son materiales finos y sólidos que se utilizan como punto de partida para fabricar cerámicas técnicas. Sus propiedades -especialmente el tamaño y la distribución de las partículas- afectan directamente a la fabricabilidad y la calidad de los componentes cerámicos.

| Propiedad | Impacto en la fabricación de cerámica |

| Tamaño medio de las partículas | Afecta a la temperatura de sinterización y a la densidad |

| Superficie | Influye en la velocidad de reacción y la contracción |

| Aglomeración | Causa defectos o vacíos en los productos finales |

El ajuste fino de estos parámetros garantiza la coherencia, la fiabilidad y el rendimiento en todas las aplicaciones cerámicas. Los fabricantes deben comprender cómo interactúan estos parámetros para garantizar resultados de producción estables. La elección del polvo no es trivial: define la eficacia de todo el proceso de conformado cerámico.

Descubra nuestros productos de polvo cerámico de alta calidad.

¿Cómo influye el tamaño de las partículas en la fabricación de cerámica?

El tamaño de las partículas desempeña un papel fundamental en la fluidez del polvo, la compactación, el comportamiento de sinterización y la densidad final. Los polvos más finos suelen mejorar la sinterización, pero son más difíciles de procesar.

Efectos clave del tamaño de las partículas:

- Las partículas más pequeñas reducen la temperatura de sinterización.

- El tamaño uniforme mejora la densidad de empaquetado.

- Una distribución irregular del tamaño puede provocar defectos o alabeos.

Optimizar el tamaño de las partículas ayuda a encontrar un equilibrio entre la procesabilidad y el rendimiento final. Es un equilibrio entre lo que es técnicamente ideal y lo que es económicamente viable. Los ingenieros suelen iterar varias veces los parámetros de tamaño para alcanzar los objetivos funcionales.

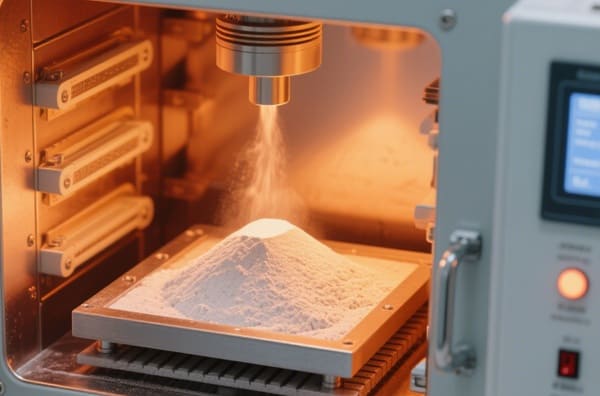

¿Cuáles son los métodos habituales para controlar el tamaño de las partículas en los polvos cerámicos?

Los fabricantes utilizan varios procesos mecánicos y químicos para modificar el tamaño de las partículas. El método elegido depende del material, del rango de tamaños deseado y de la aplicación final.

| Método | Descripción | Tamaños típicos |

| Fresado de bolas | Molienda mecánica con bolas | 1-100 µm |

| Fresado a chorro | Colisión de partículas a alta velocidad | 0,1-10 µm |

| Procesado Sol-Gel | Formación química a partir de precursores en solución | <1 µm |

| Secado por pulverización | Forma gránulos esféricos a partir de suspensiones | 10-200 µm |

Cada método afecta a la morfología del polvo y a las propiedades cerámicas posteriores. Los ingenieros deben sopesar el coste, el rendimiento y la calidad del polvo a la hora de elegir el proceso adecuado. La selección depende a menudo de las aplicaciones posteriores, como los imanes, la óptica o la cerámica biomédica.

¿Por qué la distribución del tamaño de las partículas (PSD) es tan importante como el tamaño medio?

Una PSD estrecha permite un mejor empaquetamiento y una menor variación de la contracción durante la sinterización. Las distribuciones amplias pueden mejorar la fluidez, pero a menudo reducen la uniformidad del producto final.

Comparación de tipos de PSD:

- PSD estrecha: mejor densificación, menos poros

- PSD amplia: mayor fluidez pero mayor riesgo de defectos

- PSD bimodal: a veces se utiliza para equilibrar el flujo y el empaquetamiento

Comprender el comportamiento de la PSD ayuda a los ingenieros a ajustar la microestructura de la cerámica. El ajuste de la PSD permite a los fabricantes controlar los gradientes de contracción y mitigar la formación de grietas. Este control es vital en piezas cerámicas a gran escala y de alta precisión.

¿Qué técnicas se utilizan para medir y controlar el tamaño de las partículas?

El análisis preciso del tamaño de las partículas es vital durante la producción de polvo cerámico. Entre las técnicas habituales se encuentran la difracción láser, el análisis de imágenes y la dispersión dinámica de la luz (DLS).

| Técnica | Ventajas | Limitaciones |

| Difracción láser | Rápido y preciso para rangos amplios | Supone una forma esférica |

| SEM/Análisis de imágenes | Confirmación visual directa | Manual y laborioso |

| DLS (para nanoescala) | Ideal para partículas submicrónicas | Sensible a la aglomeración |

Elegir la herramienta adecuada garantiza un control de calidad preciso en la producción cerámica. Estas mediciones son puntos de control críticos en cada lote de fabricación. También es cada vez más común la implantación de circuitos de retroalimentación automatizados basados en los datos granulométricos.

¿Cómo mejora la optimización del tamaño de las partículas las aplicaciones de la cerámica magnética?

Las cerámicas magnéticas, como las ferritas o las multiferrosas, requieren microestructuras muy controladas para garantizar su rendimiento electromagnético. El tamaño de las partículas influye en la densidad de sinterización, el comportamiento de los límites de grano y la permeabilidad.

Ventajas del polvo optimizado para cerámica magnética:

- Reducción de las pérdidas magnéticas

- Mayor permeabilidad magnética

- Mayor estabilidad de frecuencia

La adaptación del tamaño de las partículas permite un mejor control de la formación de dominios magnéticos. Un tamaño adecuado no sólo mejora el rendimiento, sino que también prolonga la vida útil del producto. En las aplicaciones de blindaje y sensores magnéticos, el papel del tamaño de las partículas es aún más importante.

¿Cómo se compara la optimización del tamaño de las partículas con otras estrategias de control de la cerámica?

Aunque los aditivos, las condiciones de cocción y la química del aglutinante también afectan a la calidad de la cerámica, el tamaño de las partículas tiene un impacto directo de principio a fin.

| Estrategia | Punto de control | Impacto primario |

| Optimización del tamaño de las partículas | Preparación del polvo | Sinterización, densidad, uniformidad |

| Ingeniería aditiva | Formulación | Crecimiento del grano, porosidad |

| Diseño del perfil de sinterización | Tratamiento térmico | Estabilidad de fase, contracción |

La incorporación del control del tamaño de las partículas a otras estrategias produce los mejores resultados en la fabricación de cerámica. Cuando todas las variables están alineadas, los fabricantes pueden conseguir materiales con una densidad cercana a la teórica y un rendimiento superior.

¿Cómo se comparan los distintos tipos de polvos cerámicos en la fabricación de cerámica?

En la fabricación de cerámica, el tipo de polvo cerámico utilizado -alúmina, circonio, nitruro de silicio, etc.- desempeña un papel fundamental a la hora de determinar no sólo las estrategias de tamaño de partícula, sino también el rendimiento, el comportamiento de sinterización y la idoneidad para el uso final. Los distintos materiales requieren diferentes rangos de tamaño de partícula y métodos de control morfológico para optimizar la solidez, la resistencia térmica o la respuesta magnética. Comparar sus características físicas ayuda a orientar la selección de materiales y los procesos de optimización del tamaño.

| Tipo de polvo cerámico | Tamaño típico de las partículas | Propiedades principales | Consideraciones sobre la fabricación |

| Alúmina (Al₂O₃) | 0,2-10 µm | Dureza, resistencia al desgaste, aislamiento eléctrico | Fácil de procesar; adecuado para cerámica estructural |

| Circonio (ZrO₂) | 0,3-5 µm | Alta tenacidad a la fractura, aislamiento térmico | Requiere estabilización y sinterización controlada |

| Nitruro de silicio (Si₃N₄) | 0,5-2 µm | Excelente resistencia mecánica y al choque térmico | Necesita un control cuidadoso del oxígeno durante el procesado |

| Ferritas magnéticas | 0,5-1 µm | Magnetismo blando, baja pérdida por corrientes parásitas | Sensible a las condiciones límite del grano |

| Titanato de bario (BaTiO₃) | 0,1-2 µm | Elevada constante dieléctrica, comportamiento piezoeléctrico | Se necesita una PSD estrecha para las cerámicas capacitivas |

La selección del tipo de polvo cerámico adecuado -y la consiguiente optimización del tamaño de las partículas- garantiza el rendimiento deseado en aplicaciones que van desde dispositivos magnéticos hasta piezas estructurales. La sinergia entre el tipo de polvo y la ingeniería de partículas define el éxito en el desarrollo de cerámica avanzada.

Solicite un presupuesto personalizado para productos cerámicos en polvo.

PREGUNTAS FRECUENTES

| Pregunta | Respuesta |

| ¿Por qué es mejor un tamaño de partícula más pequeño para la sinterización de cerámica? | Las partículas más pequeñas tienen mayor superficie, lo que favorece una sinterización más rápida y a menor temperatura. |

| ¿Puede afectar el tamaño de las partículas al rendimiento magnético de la cerámica? | Sí, especialmente en las ferritas: el tamaño de grano influye en el movimiento de la pared del dominio y en la permeabilidad. |

| ¿Existe una granulometría "ideal" universal para la cerámica? | No, depende de la aplicación, el tipo de material y el método de procesamiento. |

| ¿Cómo puedo evitar la aglomeración en polvos cerámicos finos? | Utilizar dispersantes, controlar el pH y aplicar técnicas de secado suave o por pulverización. |

| ¿Necesitan los polvos nanocerámicos diferentes fases de procesamiento? | Sí, a menudo necesitan dispersión avanzada, control del aglutinante y perfiles de sinterización especializados. |

Estas cuestiones ponen de relieve la complejidad y la importancia de la optimización del tamaño de las partículas en la ingeniería cerámica. Abordarlas ayuda a tomar decisiones de producción más informadas. Los continuos esfuerzos de I+D también están ampliando las mejores prácticas en este campo.

Conclusión

En la fabricación de cerámica, el tamaño de las partículas no es sólo un parámetro técnico, sino una variable de diseño que influye en la eficacia del procesamiento, la resistencia mecánica y el rendimiento funcional. Desde las aplicaciones magnéticas hasta los componentes estructurales, la capacidad de diseñar y controlar el tamaño del polvo permite obtener productos cerámicos uniformes, fiables y de alto rendimiento. A medida que avanzan las tecnologías cerámicas, la optimización del tamaño de partícula seguirá siendo una herramienta fundamental para la innovación de materiales. Este conocimiento permite obtener una ventaja competitiva y favorece la creación de sistemas cerámicos de nueva generación.

¿Busca productos cerámicos en polvo de alta calidad? Póngase en contacto con nosotros