¿Qué papel desempeña la alúmina activada en la catálisis?

La alúmina activada es un material esencial en el campo de la catálisis debido a su importante papel en diversos procesos industriales. Los catalizadores son sustancias que aumentan la velocidad de las reacciones químicas sin consumirse, y la alúmina activada sirve tanto de catalizador como de soporte catalítico. En este artículo exploraremos cómo se utiliza la alúmina activada en catálisis, sus propiedades, sus aplicaciones y sus mecanismos, para entender por qué se emplea tan ampliamente en numerosas reacciones catalíticas.

En Centro de cerámica avanzadaEstamos especializados en productos cerámicos de alúmina con diversas formas y especificaciones, garantizando un rendimiento óptimo para aplicaciones industriales y científicas.

¿Qué es la alúmina activada?

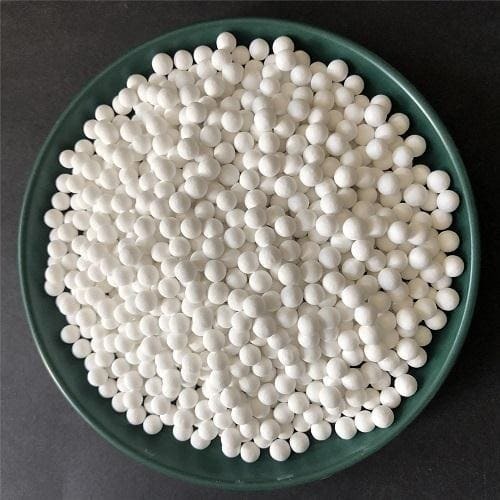

Alúmina activadauna forma muy porosa de óxido de aluminio (Al₂O₃)es un material versátil ampliamente utilizado en aplicaciones industriales y científicas debido a sus propiedades físicas y químicas únicas. Se produce mediante la deshidratación controlada del hidróxido de aluminio, lo que da lugar a un material con una elevada superficie, que suele oscilar entre 150 y 300 m²/g, y una compleja red de poros. Esta estructura hace de la alúmina activada un candidato ideal para la catálisis, donde las interacciones superficiales son críticas. Su capacidad para actuar como soporte de catalizadores, catalizador directo o adsorbente subraya su importancia en procesos que van desde el refinado petroquímico hasta la protección del medio ambiente.

El atractivo de este material reside en su rentabilidad, durabilidad y capacidad para resistir entornos químicos y térmicos adversos. A diferencia de otras formas de alúmina, la alúmina activada está diseñada para maximizar su superficie y porosidad, que son esenciales para las aplicaciones catalíticas. Por ejemplo, en catálisis, la elevada superficie proporciona un amplio espacio para los sitios catalíticos activos, mientras que los poros facilitan la difusión de reactivos y productos. Esto hace de la alúmina activada una piedra angular en las industrias que buscan soluciones eficientes y sostenibles para el procesamiento químico.

En busca de alta calidad productos cerámicos de alúmina? Explore la selección de Advanced Ceramics Hub.

¿Qué propiedades tiene la alúmina activada?

La alúmina activada, una forma muy porosa de óxido de aluminio (Al₂O₃), es famosa por sus excepcionales propiedades físicas y químicas, que la convierten en un material fundamental en catálisis, adsorción y aplicaciones industriales. Su elevada área superficial, su porosidad ajustable, su estabilidad química y su química superficial única le permiten servir de eficaz soporte catalizador, catalizador directo o adsorbente.

1. Alta superficie

El rasgo distintivo de la alúmina activada es su superficie excepcionalmente elevada, que suele oscilar entre 150 y 300 m²/g, lo que es fundamental para su papel en la catálisis. Esta gran superficie proporciona numerosos sitios activos para las reacciones catalíticas, lo que permite que más moléculas reactivas interactúen simultáneamente con el catalizador. Por ejemplo, en los procesos de hidrotratamiento, la elevada superficie garantiza que catalizadores metálicos como el níquel o el molibdeno estén bien dispersos, maximizando su contacto con los hidrocarburos y mejorando la eficacia de la reacción.

La superficie es el resultado directo de la estructura porosa del material, creada durante el proceso de deshidratación. Esta estructura suele caracterizarse mediante el método Brunauer-Emmett-Teller (BET), que cuantifica la superficie disponible para la adsorción y la catálisis. Las ventajas de una superficie elevada son, entre otras

- Mayor actividad catalítica: Más sitios para la iniciación de reacciones.

- Dispersión mejorada: Mejor distribución de las fases catalíticas activas.

- Mayor eficiencia: Mayores rendimientos en menos tiempo debido a una mayor interacción reactivo-catalizador.

2. Porosidad y estructura de los poros

La porosidad de la alúmina activada, caracterizada por una red de microporos y mesoporos, es otro atributo clave para la catálisis. Estos poros, cuyo diámetro suele oscilar entre 2 y 50 nm, facilitan la difusión de los reactivos a los sitios activos y la eliminación de los productos, evitando bloqueos que podrían reducir la eficacia. La estructura de los poros puede adaptarse durante la síntesis para optimizar el rendimiento de reacciones específicas, como el proceso Claus de recuperación del azufre, en el que se necesitan poros grandes para alojar moléculas voluminosas.

La estructura de los poros influye en varias propiedades catalíticas:

- Accesibilidad: Los poros permiten que los reactivos lleguen a las profundidades del material.

- Selectividad: El tamaño de los poros puede influir en las moléculas que pueden entrar y reaccionar.

- Transferencia de masa: Una difusión eficaz reduce los cuellos de botella de las reacciones.

| Tipo de poro | Tamaños | Beneficio catalizador |

| Microporos | < 2 nm | Alta selectividad para moléculas pequeñas |

| Mesoporos | 2-50 nm | Equilibrio entre accesibilidad y superficie |

| Macroporos | > 50 nm | Difusión mejorada para moléculas grandes |

3. Estabilidad química

La estabilidad química de la alúmina activada le permite resistir entornos difíciles, como altas temperaturas (hasta 1.000 °C) y productos químicos corrosivos, lo que la hace ideal para aplicaciones catalíticas exigentes. Esta estabilidad garantiza que el material conserve su estructura y funcionalidad durante un uso prolongado, lo que reduce la necesidad de sustituir el catalizador con frecuencia. Por ejemplo, en los convertidores catalíticos, la alúmina activada mantiene su integridad a pesar de la exposición a gases de escape que contienen compuestos de azufre y a altas temperaturas.

Esta estabilidad se atribuye a los fuertes enlaces Al-O de su red cristalina, que resisten la degradación en condiciones ácidas o básicas. Entre los aspectos clave figuran:

- Resistencia térmica: Mantiene la estructura a altas temperaturas.

- Inercia química: Resiste las reacciones con productos químicos agresivos.

- Longevidad: Prolonga la vida útil del catalizador, reduciendo los costes operativos.

4. Estabilidad térmica (hasta 500-1000°C)

La alúmina activada presenta una estabilidad térmica excepcional, manteniendo su integridad estructural y su porosidad a temperaturas que oscilan entre los 500°C a 1000°C. Esta propiedad garantiza una sinterización o degradación mínimas en procesos catalíticos a alta temperatura (por ejemplo, hidrocraqueo, reformado con vapor). Su resistencia a la desactivación térmica permite prolongar la vida útil del catalizador y obtener un rendimiento constante en aplicaciones industriales exigentes, incluso en entornos oxidativos o ricos en vapor.

- Mantiene la integridad estructural en reacciones a alta temperatura (por ejemplo, reformado con vapor, hidrocraqueo).

- Resiste mejor a la sinterización (crecimiento del grano) que los soportes de sílice o carbono.

5. Acidez superficial/Basicidad

La superficie de la alúmina activada es rica en grupos hidroxilo y sitios ácidos de Lewis, que desempeñan un papel fundamental en la catálisis. Los grupos hidroxilo proporcionan puntos de anclaje para la impregnación de fases catalíticas activas, como metales u óxidos, garantizando una unión fuerte y una dispersión uniforme. Los sitios ácidos de Lewis contribuyen a la actividad catalítica facilitando las interacciones ácido-base, que son cruciales en reacciones como la deshidratación de alcoholes o la isomerización de hidrocarburos.

La química de la superficie puede modificarse para mejorar el rendimiento, por ejemplo, ajustando la densidad de los sitios ácidos o introduciendo dopantes como sílice o circonio. Esta capacidad de ajuste hace que la alúmina activada sea versátil para diversas funciones catalíticas, desde el soporte de catalizadores de metales nobles hasta la actuación como catalizador independiente en reacciones específicas.

- Sitios ácidos de Lewis (centros de Al³⁺): Puede catalizar directamente reacciones como la deshidratación, la isomerización y la alquilación.

- Superficie modificable: Las propiedades ácidas/básicas pueden ajustarse mediante dopaje (por ejemplo, con Cl-, F- o metales alcalinos).

5. Resistencia mecánica y a la abrasión

La alúmina activada presenta alta resistencia mecánica y excelente resistencia a la abrasiónpor lo que resulta ideal para aplicaciones catalíticas y de adsorción exigentes. Su robusta estructura evita el aplastamiento en reactores de alta presión (por ejemplo, sistemas de lecho fijo) y minimiza el desgaste en procesos de lecho fluidizado. Estas propiedades garantizan la durabilidad a largo plazo, reduciendo las averías del catalizador y los tiempos de inactividad.

- Soporta condiciones de alta presión (por ejemplo, en reactores de lecho fijo).

- Resiste la atrición en los procesos catalíticos de lecho fluidizado.

Explore nuestros productos optimizados de cerámica de alúmina.

¿Qué aplicaciones tiene la alúmina activada en catálisis?

La alúmina activada se utiliza ampliamente como apoyo al catalizador y a veces como el propio catalizador debido a sus propiedades superficiales sintonizables, su estabilidad térmica y su resistencia mecánica. A continuación se describen sus principales aplicaciones catalíticas:

✅ Soporte catalizador:

La alúmina activada se utiliza habitualmente como material de soporte para diversos catalizadores. En este papel, sirve como sustrato que proporciona resistencia mecánica y una gran superficie para que se depositen los componentes activos del catalizador. Su estabilidad en condiciones duras, como altas temperaturas y presiones, la hace ideal como soporte de catalizadores en procesos como la hidrogenación, la deshidrogenación y el craqueo.

- En un convertidor catalítico, la alúmina activada puede utilizarse como soporte de metales preciosos como el platino o el paladio, que son esenciales para catalizar las reacciones.

✅ Hidroprocesado y refinado:

En la industria del refino, la alúmina activada se utiliza mucho en procesos como el hidrocraqueo, el hidrotratamiento y la desulfuración. Puede adsorber compuestos de azufre y nitrógeno de los productos derivados del petróleo, evitando así el envenenamiento de los catalizadores y mejorando la eficacia de las reacciones de hidroprocesamiento.

- La alúmina activada se utiliza para eliminar el azufre de la gasolina y el gasóleo, lo que contribuye a reducir el impacto ambiental del consumo de combustible.

✅ Catálisis medioambiental:

La alúmina activada desempeña un papel importante en la protección del medio ambiente. Se utiliza en la eliminación de contaminantes de los gases de escape y en el tratamiento del agua. En la catálisis medioambiental, la alúmina activada puede ayudar a reducir las emisiones nocivas sirviendo de soporte a catalizadores que eliminan el monóxido de carbono (CO), los óxidos de nitrógeno (NOx) y los hidrocarburos (HC) de los tubos de escape de los vehículos. Además, se emplea en el tratamiento de aguas residuales, donde ayuda a eliminar metales pesados y otros contaminantes.

✅ Producción de química fina:

La alúmina activada también se utiliza en la producción de química fina, sobre todo en reacciones de alquilación, isomerización y otras transformaciones orgánicas. En estos procesos, soporta catalizadores que ayudan a producir productos químicos valiosos como combustibles sintéticos, productos farmacéuticos y plásticos. La capacidad de la alúmina activada para activar moléculas y aumentar la velocidad de reacción la convierte en una herramienta valiosa en la industria química.

Mecanismo de la alúmina activada en catálisis

Adsorción y desorción

Uno de los mecanismos fundamentales por los que la alúmina activada contribuye a la catálisis es a través de la adsorción y la desorción. La alúmina activada tiene una gran superficie y numerosas estructuras porosas que le permiten adsorber reactivos en su superficie. A continuación, las moléculas adsorbidas se activan y experimentan reacciones químicas. Tras la reacción, los productos se desorben de la superficie, lo que permite al material seguir catalizando el siguiente ciclo de reacciones.

La actividad catalítica de la alúmina activada comienza con la adsorción de reactivos sobre su superficie porosa:

- Gran superficie (200-400 m²/g): Proporciona abundantes sitios para la adsorción molecular.

- Estructura de los poros: Los mesoporos (2-50 nm) facilitan la difusión y el atrapamiento de los reactivos.

- Activación de adsorbatos: Las moléculas polares (por ejemplo, H₂O, alcoholes) se unen a grupos -OH superficiales o sitios Al³⁺, debilitando sus enlaces para reacciones posteriores.

- Desorción de productos: Tras la reacción, las interacciones producto-superficie más débiles permiten la liberación, regenerando los sitios activos (por ejemplo, desorción de H₂O en la deshidratación).

Acidez y basicidad

La alúmina activada contiene a menudo grupos hidroxilo superficiales, que contribuyen a sus propiedades ácidas o básicas. La acidez o basicidad de la alúmina activada influye en su capacidad para catalizar distintos tipos de reacciones. Los sitios ácidos son útiles en procesos como la alquilación y la isomerización, en los que intervienen especies ricas en electrones. Los sitios básicos, por su parte, son beneficiosos para reacciones como la transesterificación y la sustitución nucleofílica.

La química superficial de la alúmina activada dicta su función catalítica:

✅ Sitios ácidos:

- Acidez Lewis (Al³⁺): Los sitios pobres en electrones polarizan los enlaces π (por ejemplo, C=C en alquenos) para la alquilación o el craqueo.

- Acidez Brønsted (-OH): La donación de protones permite la formación de carbocatión (por ejemplo, la isomerización de los xilenos).

✅ Sitios básicos (O²-):

- Desprotonar moléculas ácidas (por ejemplo, metanol en la transesterificación).

✅ Sintonización:

- Acidez ↑: Dopaje halógeno (Cl-) o sulfatación (SO₄²-).

- Basicidad ↑: Adición de metales alcalinos (por ejemplo, K⁺).

Formación de sitios activos

Los sitios activos de la alúmina activada son cruciales para la actividad catalítica. Estos sitios suelen formarse durante el proceso de activación, cuando el óxido de aluminio se calienta a altas temperaturas, lo que da lugar a la creación de microestructuras que actúan como sitios para las reacciones químicas. Estos sitios interactúan con los reactivos, permitiendo la ruptura o formación de enlaces químicos. La densidad y distribución de los sitios activos pueden afectar significativamente a la eficacia y selectividad del catalizador.

Los sitios activos se diseñan durante la síntesis/activación:

- Tratamiento térmico: El calentamiento (300-700°C) elimina los grupos -OH, exponiendo los sitios Al³⁺ Lewis.

- Ingeniería de defectos: Las vacantes de oxígeno (por ejemplo, mediante reducción) crean sitios redox-activos para la oxidación del CO.

- Carga de metales: La impregnación con Pt/Pd forma interfaces metal-soporte para la hidrogenación.

- Dopantes: La adición de CeO₂ mejora la movilidad del oxígeno en las reacciones de oxidación.

Factores que afectan al rendimiento de los catalizadores de alúmina activada

✅ Tamaño y superficie de las partículas:

El rendimiento de la alúmina activada como catalizador o soporte catalizador depende en gran medida del tamaño de sus partículas y de su superficie. Las partículas más pequeñas ofrecen una mayor superficie, lo que proporciona más sitios activos para las reacciones. Sin embargo, unas partículas demasiado pequeñas pueden provocar problemas como la sinterización o la pérdida de superficie durante las reacciones a alta temperatura. El tamaño ideal de las partículas depende del proceso catalítico específico y del tipo de reacciones que se produzcan.

- La elevada superficie (normalmente 200-400 m²/g) proporciona más sitios activos para las reacciones catalíticas

- La superficie es inversamente proporcional al tamaño de las partículas: las partículas más pequeñas tienen una superficie mayor.

- La estructura mesoporosa (poros de 2-50 nm) permite una difusión eficaz de los reactivos

✅ Impurezas y contaminantes:

La presencia de impurezas en la alúmina activada puede afectar significativamente a su rendimiento catalítico. Las impurezas pueden bloquear los sitios activos, reducir la superficie o envenenar el catalizador, disminuyendo así su eficacia. Por ejemplo, ciertos metales o compuestos de azufre pueden adsorberse en la superficie de la alúmina, provocando la desactivación del catalizador. La purificación adecuada de la alúmina activada es necesaria para garantizar una actividad catalítica constante.

- Compuestos de azufre: Envenenar sitios metálicos (por ejemplo, desactivar Pt/Al₂O₃).

- Metales pesados (Pb, As): Bloquean irreversiblemente los sitios activos

- Sílice/Sodio: Reduce la superficie y la acidez

✅ Temperatura y presión:

Los catalizadores de alúmina activada son sensibles a las condiciones de temperatura y presión. Las altas temperaturas pueden acelerar las reacciones, pero también pueden provocar la pérdida de superficie o la destrucción de los sitios activos. Del mismo modo, una presión excesiva puede alterar las propiedades físicas del material, afectando al proceso catalítico en su conjunto. Deben mantenerse unas condiciones óptimas de temperatura y presión para maximizar la eficacia de los catalizadores de alúmina activada en los procesos industriales.

Solicite un presupuesto personalizado de productos cerámicos de alúmina de alta calidad.

¿Cuáles son las ventajas de la alúmina activada en catálisis?

- Alta estabilidad térmica: Mantiene la integridad estructural y el rendimiento a temperaturas elevadas, de hasta 1000°C, garantizando la fiabilidad en procesos catalíticos de alta temperatura como el reformado o la oxidación.

- Alta estabilidad química: Resiste la degradación en entornos químicos agresivos, como condiciones ácidas o básicas, prolongando la vida útil del catalizador en aplicaciones como el hidrotratamiento o la recuperación de azufre.

- Relación coste-eficacia: Se beneficia de la abundancia de recursos de aluminio, lo que lo convierte en una opción económica en comparación con soportes más caros como las zeolitas o los materiales a base de carbono.

- Versatilidad: Admite una amplia gama de procesos catalíticos, desde el refinado petroquímico (p. ej., hidrocraqueo) hasta aplicaciones medioambientales (p. ej., convertidores catalíticos), gracias a sus propiedades superficiales y estructurales adaptables.

En Centro de cerámica avanzadaSuministramos productos cerámicos de calidad optimizada que cumplen los siguientes requisitos ASTM y ISO normas, garantizando calidad y fiabilidad excepcionales.

La alúmina activada es un material versátil en catálisis, que sirve como soporte catalítico, catalizador directo y adsorbente. Su elevada superficie, porosidad y estabilidad la hacen indispensable en procesos como el hidrotratamiento, la recuperación de azufre y el control de emisiones. Al facilitar reacciones catalíticas eficientes y duraderas, desempeña un papel fundamental en las aplicaciones industriales modernas.

En industrias que van desde la petroquímica hasta la gestión medioambiental, la alúmina activada contribuye a procesos más limpios, eficientes y rentables. Su adaptabilidad a aplicaciones emergentes, como la química verde y la conversión de CO₂, la posicionan como un material clave en la transición hacia tecnologías sostenibles.

El potencial de la alúmina activada en catálisis es enorme, pero es necesario seguir investigando e innovando para superar sus limitaciones y ampliar sus aplicaciones.

Para materiales cerámicos avanzados de alta calidad, Centro de cerámica avanzada proporciona soluciones a medida para diversas aplicaciones.

¿Busca materiales cerámicos de alúmina de primera calidad? Póngase en contacto con nosotros