LTCC-Technologie: Ein umfassender Leitfaden zu Anwendungen und Weiterentwicklungen

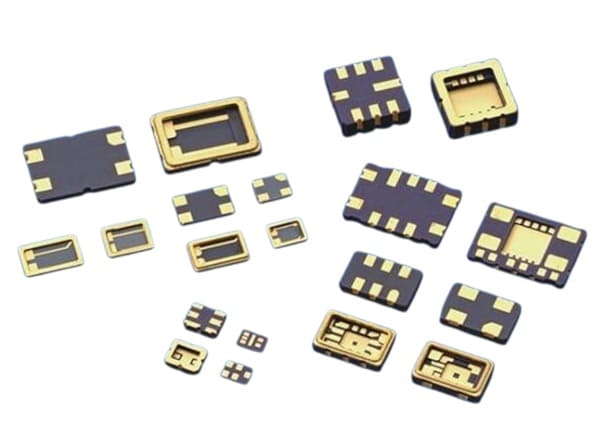

Low Temperature Co-fired Ceramics (LTCC) ist eine transformative Technologie, die die Elektronikindustrie revolutioniert hat. Aufgrund ihrer einzigartigen Eigenschaften, wie z. B. der hohen Wärmeleitfähigkeit, der hervorragenden elektrischen Isolierung und der Möglichkeit, verschiedene Komponenten auf einem einzigen Substrat zu integrieren, wird sie in vielen Bereichen eingesetzt, von der Telekommunikation über die Automobilindustrie bis hin zu medizinischen Geräten. In diesem Leitfaden befassen wir uns mit den Grundlagen der LTCC-Technologie, ihren verschiedenen Anwendungen, den jüngsten Fortschritten und Herausforderungen. Am Ende werden Sie verstehen, warum LTCC ein wichtiger Bestandteil moderner elektronischer Systeme ist und welche Rolle es bei der Entwicklung von Spitzentechnologien spielt.

Unter Zentrum für HochleistungskeramikWir sind spezialisiert auf hochwertige Keramik Produkte mit einer Vielzahl von Materialien und Spezifikationen, die eine optimale Leistung für industrielle und wissenschaftliche Anwendungen gewährleisten.

Verständnis der LTCC-Technologie (Low Temperature Co-fired Ceramics)

LTCC ist eine keramische Technologie, die das gemeinsame Brennen von keramischen und metallischen Werkstoffen bei relativ niedrigen Temperaturen (in der Regel zwischen 850°C und 1000°C) ermöglicht. Dieser Niedrigtemperaturprozess trägt dazu bei, die Integrität von Metallkomponenten zu erhalten und gleichzeitig ein robustes und zuverlässiges Substrat für elektronische Komponenten zu schaffen. Bei dieser Technologie werden keramische Substrate und leitende Materialien wie Silber, Kupfer oder Gold übereinander geschichtet und in einem Ofen zu einem festen, integrierten Bauteil gebrannt. Dieser Prozess ist entscheidend für die Herstellung kompakter und hochfunktionaler elektronischer Geräte.

Da elektronische Geräte immer kleiner werden, können herkömmliche Komponenten und Schaltungsdesigns den Platzanforderungen nicht mehr gerecht werden. Die LTCC-Technologie bietet eine Lösung, indem sie mehrere Komponenten in eine einzige Plattform integriert. Durch die Kombination von keramischen Substraten mit leitfähigen Materialien (wie Silber oder Kupfer) ermöglicht LTCC die Einbettung verschiedener Funktionselemente wie Widerstände, Kondensatoren und Sensoren in ein einziges keramisches Substrat, wodurch das Volumen des Geräts erheblich reduziert wird. Dies ist entscheidend für Produkte mit strengen Größenanforderungen, wie Smartphones, tragbare Geräte und medizinische Geräte.

Welche Materialien werden bei LTCC verwendet?

Die LTCC-Technologie stützt sich auf sorgfältig entwickelte Materialien, um ihre einzigartige Kombination aus Hochfrequenzleistung, thermische Stabilität und Mehrschichtintegration. Zu den wichtigsten materiellen Bestandteilen gehören:

1. Keramische Substrate

Die Grundlage von LTCC besteht aus Glas-Keramik-Verbundwerkstoffedie für ihre Arbeit ausgewählt wurden:

- Niedrige Sintertemperatur (850-900°C)

- Kontrollierte Dielektrizitätskonstante (Dk)

- Anpassung der Wärmeausdehnung mit Halbleitern

Gängige LTCC-Keramiksysteme:

| Materialzusammensetzung | Wichtige Eigenschaften | Typische Anwendungen |

| Al₂O₃ + Glas (z. B. Borosilikat) | Dk ~5-9, tanδ <0,005 | RF-Filter, Antennen |

| Kristallisierbares Glas (z. B. MgO-Al₂O₃-SiO₂) | Dk ~4-7, hohe Festigkeit | Kfz-Sensoren |

| Bleifreie Glasverbundwerkstoffe | RoHS-konform, Dk ~6-8 | Unterhaltungselektronik |

2. Leitende Materialien

Die niedrige Brenntemperatur von LTCC ermöglicht die Verwendung von Metallen mit hoher Leitfähigkeit (im Gegensatz zu HTCC, das hochschmelzende Metalle erfordert):

- Silber (Ag) - Am weitesten verbreitet (niedrige Kosten, hohe Leitfähigkeit)

- Gold (Au) - Für hochzuverlässige RF-Anwendungen

- Kupfer (Cu) - Neu entstehende Option (oxidationsempfindlich)

Wichtigste Anforderungen:

✔ Muss gleichzeitig mit Keramik gesintert werden

✔ Minimale Grenzflächenreaktionen (z.B. Ag-Diffusion in Glas)

Suche nach keramische Produkte von höchster Qualität? Entdecken Sie die Auswahl des Advanced Ceramics Hub.

Was sind die Herstellungsverfahren für LTCC?

Die LTCC-Fertigung umfasst mehrere präzise Schritte zur Herstellung mehrlagiger Keramiksubstrate mit eingebetteten passiven Bauelementen und Verbindungen. Die wichtigsten Prozesse sind:

1. Vorbereitung des grünen Bandes

Keramische Aufschlämmung Formulierung:

- Glaskeramikpulver (z. B. Al₂O₃ + Borosilikatglas) mit organischen Bindemitteln/Lösungsmitteln mischen.

Band Gießen:

- Den Schlamm mit Hilfe von Rakel- oder Rolle-zu-Rolle-Verfahren in dünne Schichten (50-200 μm) auftragen.

- Trocknen, um flexible "grüne Bänder" zu bilden.

2. Via Formation & Füllung

- Laserbohren/Mechanisches Stanzen: Erstellung von Mikrovias (50-150 μm Durchmesser) für vertikale Verbindungen.

- Über das Füllen: Siebdruck von leitfähiger Paste (Ag/Au) in Vias mit Hilfe von Schablonen oder Tintenstrahldruck.

3. Siebdruck

- Dirigenten Druck: Abscheidung von Elektrodenmustern (Leiterbahnen, Pads) mit Ag/Au-Pasten (Linienbreite ≥50 μm).

- Passive Integration: Drucken Sie Widerstands- (RuO₂) oder dielektrische (BaTiO₃) Pasten für eingebettete Komponenten.

4. Lagenstapelung und Laminierung

- Ausrichtung: Stapel gedruckter Schichten mit optischer Ausrichtung (±25 μm Toleranz).

- Isostatische Kaschierung: Wärme (60-80°C) und Druck (10-30 MPa) anwenden, um die Schichten zu verbinden.

5. Mitbrennen (Sintern)

Entbinden:

- Erhitzen bei 300-500°C, um organische Bindemittel auszubrennen.

Sintern:

- Brand bei 850-900°C (Spitze) an Luft/N₂ zur gleichzeitigen Verdichtung von Keramik/Metallen.

- Schrumpfung: 12-15% (in der Konstruktion kompensiert).

6. Nachbearbeitung

- Laser-Trimmen: Anpassung der Widerstandswerte durch Laserablation.

- Oberflächenveredelung: Ni/Au-Platte für Drahtbondung oder Lötbarkeit.

- Zusammenbau von Bauteilen: Befestigen Sie ICs/SMDs durch Löten oder leitfähige Klebstoffe.

Entdecken Sie unsere optimierten Keramikprodukte.

Was sind die Vorteile der LTCC-Technologie?

Die LTCC-Technologie bietet eine einzigartige Kombination aus Leistung, Integration und ZuverlässigkeitDas macht es für die moderne Elektronik unverzichtbar. Nachstehend sind seine wichtigsten Vorteile aufgeführt:

1. Überragende Hochfrequenzleistung

✔ Ultra-niedriger Signalverlust

- Dielektrischer Verlust (tan δ) so niedrig wie 0.002-0.005ideal für RF/Mikrowellen (5G, Radar, Satellit) Anwendungen.

- Stabile Dielektrizitätskonstante (Dk 4-9) über GHz-Frequenzen.

✔ Kontrollierte Impedanz

- Präzise Leiterbahnstrukturierung ermöglicht impedanzangepasste LeiterbahnenDadurch werden Signalreflexionen reduziert.

2. 3D-Multilayer-Integration

✔ Eingebettete passive Komponenten: Widerstände, Kondensatoren und Induktivitäten können sein innen integriert das Substrat, was Platz auf der Leiterplatte spart.

✔ High-Density-Verbindungen: Unterstützt 50+ Schichten mit Mikrovias (50-150 μm Durchmesser) für kompakte Modulkonstruktionen.

3. Ausgezeichnete thermische und mechanische Stabilität

✔ Abgestimmte CTE: Wärmeausdehnungskoeffizient (6-9 ppm/°C) ist auf Si/GaAs-Chips abgestimmt, was den Stress beim Packaging reduziert.

✔ Hochtemperaturbeständigkeit: Funktioniert zuverlässig von -55°C bis +150°C (geeignet für die Automobilindustrie/Luft- und Raumfahrt).

4. Hermetische und zuverlässige Verpackung

✔ Feuchtigkeit/Chemikalienbeständigkeit: Natürlich luftdichte Struktur verhindert Oxidation und Korrosion (kritisch für medizinische Implantate).

✔ Vibrations- und stoßfest: Robuste Keramikstruktur widersteht rauen Umgebungen (z. B. Motorsensoren).

5. Kosteneffizient für die Produktion mittlerer Stückzahlen

✔ Niedrigere Verarbeitungstemperatur: Sinters bei 850-900°C (im Vergleich zu 1600°C bei HTCC), was die Energiekosten senkt.

✔ Materialeinsparungen: Kombiniert PCB + IC-Verpackung Funktionen, wodurch separate HF-Komponenten überflüssig werden.

6. Flexibilität bei der Gestaltung

✔ Anpassbare Materialeigenschaften: Einstellbarer Dk-Wert, Wärmeleitfähigkeit und mechanische Festigkeit.

✔ Hybride Integration: Kompatibel mit Silizium, PCB und Dünnschicht Technologien für heterogene Systeme.

Entdecken Sie unsere hochwertigen Keramikprodukte.

Was sind die Anwendungen der LTCC-Technologie?

Die LTCC-Technologie wird aufgrund ihrer Vorteile in vielen Branchen eingesetzt Hochfrequenzleistung, Miniaturisierungsmöglichkeiten und robuste Zuverlässigkeit. Im Folgenden sind die wichtigsten Anwendungen nach Sektoren geordnet:

1. Drahtlose Kommunikation & 5G/6G

a. RF-Front-End-Module

- Smartphones: Antennenschalter, Duplexer und Leistungsverstärker (z. B. die LTCC-basierten RF-Module von Murata für iPhones).

- 5G/6G-Basisstationen: Beamforming-Antennen, mmWave-Filter (24-100 GHz) und rauscharme Verstärker (LNAs).

b. Satelliten- und Radarsysteme

- Phased-Array-Antennen für Satelliten in der erdnahen Umlaufbahn (LEO).

- Kfz-Radar77 GHz/79 GHz-Antennensubstrate (z. B. Bosch-Radarsensoren).

2. Kfz-Elektronik

a. Motor- und Antriebsstrangsteuerung

- Hochtemperatursensoren (z. B. Klopfsensoren, Abgasdruckwächter).

b. Elektrofahrzeuge (EVs)

- Batterie-Management-Systeme (BMS): Isolierte Stromsensoren mit eingebetteten Passiven.

- Onboard-Ladegeräte (OBC): Kompakte DC-DC-Wandler.

3. Medizinische Geräte und Geräte für das Gesundheitswesen

a. Implantierbare Elektronik

- Herzschrittmacher und Neurostimulatoren: Die hermetische Verpackung verhindert das Eindringen von Körperflüssigkeiten.

- Kontinuierliche Blutzuckermessgeräte (CGMs): Miniaturisierte drahtlose Sensormodule.

b. Diagnostische Ausrüstung

- MRI-kompatible RF-Spulen, Ultraschallwandler.

4. Luft- und Raumfahrt & Verteidigung

a. Avionik: Flugsteuerungssensoren (vibrationsfest, EMI-geschirmt).

b. Militärische Kommunikation: Sichere RF-Transceiver, störungssichere Radarsysteme.

Fordern Sie ein individuelles Angebot für hochwertige Keramikprodukte an.

Der Vergleich von LTCC mit anderen alternativen Technologien

| Parameter | LTCC | HTCC | Organische PCBs | Dünnschicht | DBC |

| Feuerung Temp. | 850-900°C | 1500-1600°C | N/A (laminiert) | <400°C (Abgelagert) | 800-1000°C (Kleben) |

| Leitende Materialien | Ag, Au, Cu | W, Mo | Cu | Au, Cu, Ni | Cu |

| Wärmeleitfähigkeit | 2-5 W/mK | 15-25 W/mK | 0,2-0,5 W/mK | 20-30 W/mK | 24-200 W/mK |

| Max Freq. Bereich | DC-100+ GHz | DC-40 GHz | DC-10 GHz | DC-THz | DC-MHz |

| Dielektrischer Verlust (tanδ) | 0.002-0.005 | 0.001-0.003 | 0.02-0.05 | 0.0001-0.001 | 0.0005-0.002 |

| Merkmal Auflösung | 50-100 μm | 30-50 μm | 10-20 μm | 1-10 μm | 100-500 μm |

| Anzahl der Schichten | Bis zu 50+ | <30 | <20 | <10 | 1-2 |

| CTE (ppm/°C) | 6-9 (entspricht Si/GaAs) | 6-8 | 12-18 | 4-7 | 4-7 |

| Hermetizität | Natürlich hermetisch | Hermetisch | Nicht-hermetisch | Halbhermetisch | Hermetisch |

| Leistungsaufnahme | Mittel-Hoch | Hoch | Niedrig bis mittel | Niedrig | Sehr hoch |

| Kosten | Mäßig | Hoch | Niedrig | Sehr hoch | Hoch |

| Die wichtigsten Vorteile | RF-Leistung, 3D-Integration | Extreme Temperaturstabilität | Niedrige Kosten, Massenproduktion | Ultraminiaturisierung | Extremes Wärmemanagement |

| Wichtigste Anwendungen | 5G RF, Kfz-Sensoren | Luft- und Raumfahrt, Leistungselektronik | Unterhaltungselektronik | MEMS, Photonik | Leistungsmodule (EV/IGBT) |

Jüngste Fortschritte in der LTCC-Technologie

In den letzten Jahren wurden erhebliche Fortschritte in der LTCC-Technologie erzielt. Dazu gehören Innovationen bei den Materialien, den Konstruktionsstrukturen und der Integration von LTCC mit anderen Technologien.

Innovationen bei Materialien:

Forscher haben neue Verbundwerkstoffe entwickelt, die eine verbesserte Leitfähigkeit, Wärmeleistung und Flexibilität bieten. Diese Innovationen haben die LTCC-Technologie in die Lage versetzt, die Anforderungen neuer Anwendungen wie 5G-Kommunikation und Elektrofahrzeuge zu erfüllen.

Entwicklung von mehrschichtigen LTCC-Strukturen:

Mehrschichtige LTCC-Systeme ermöglichen eine höhere Bauteildichte und komplexere Schaltungsdesigns. Dieser Fortschritt hat die Türen für Anwendungen in der Hochleistungselektronik geöffnet, wo Platz und Gewicht entscheidend sind.

Integration mit Mikroelektronik und MEMS:

LTCC wird zunehmend mit mikroelektromechanischen Systemen (MEMS) und Mikroelektronik integriert. Diese Integration erhöht die Funktionalität von LTCC-basierten Bauelementen, macht sie vielseitiger und ermöglicht eine breite Palette von Anwendungen in Sensoren, Aktoren und Kommunikationsgeräten.

Fortschritte bei 3D-LTCC-Designs:

Die Entwicklung von 3D-LTCC-Designs ermöglicht noch kompaktere und effizientere Systeme. Diese Innovation ist besonders nützlich für Anwendungen, bei denen Größe und Leistung entscheidend sind, wie etwa in der Automobil- und Medizinelektronik.

Miniaturisierung und erhöhte Funktionalität:

Die Miniaturisierung in der Elektronik hat die LTCC-Technologie vorangetrieben und kleinere, leistungsfähigere Geräte ermöglicht. Sie integriert mehrere Funktionen in einem kompakten Gehäuse, was für platzbeschränkte Anwendungen wie mobile Geräte und IoT unerlässlich ist. Die multifunktionale Integration von Komponenten wie Kondensatoren, Induktivitäten und Antennen in das Keramiksubstrat verbessert die Leistung, reduziert die Anzahl der Komponenten und senkt die Kosten.

Unter Zentrum für Hochleistungskeramikliefern wir keramische Produkte in optimierter Qualität, die den folgenden Anforderungen entsprechen ASTM und ISO Standards, die sicherstellen hervorragende Qualität und Zuverlässigkeit.

FAQ

| Frage | Antwort |

| Was ist die LTCC-Technologie? | Die LTCC-Technologie (Low Temperature Cofired Ceramic) ist eine Methode zur Herstellung elektronischer Schaltungen durch Einbettung von Bauteilen in Keramiksubstrate. |

| Was sind die Anwendungen der LTCC-Technologie? | LTCC wird aufgrund seiner Kompaktheit, Zuverlässigkeit und Vielseitigkeit häufig in den Bereichen Telekommunikation, Automobil, medizinische Geräte, Sensoren und IoT eingesetzt. |

| Wie ermöglicht LTCC die Miniaturisierung in der Elektronik? | LTCC ermöglicht die Integration mehrerer Komponenten in ein kompaktes Gehäuse, wodurch die Größe reduziert und gleichzeitig die Funktionalität erhöht wird. |

| Was sind die Vorteile von Mehrschicht-LTCC-Systemen? | Mehrlagige LTCC-Systeme erhöhen die Bauteildichte, ermöglichen komplexe Schaltungsdesigns und verbessern die Gesamtleistung. |

| Wie verbessert die LTCC-Technologie die Zuverlässigkeit von Bauelementen? | LTCC erhöht die Zuverlässigkeit der Bauelemente, da die Komponenten direkt in das Keramiksubstrat eingebettet sind, was das Ausfallrisiko verringert. |

| Welches Zukunftspotenzial hat die LTCC-Technologie? | Die Zukunft von LTCC liegt in seiner Fähigkeit, 5G, Elektrofahrzeuge und fortschrittliche medizinische Anwendungen zu unterstützen und kompakte und leistungsstarke Lösungen anzubieten. |

Die LTCC-Technologie hat sich als unverzichtbarer Bestandteil der modernen Elektronik etabliert und bietet eine beispiellose Zuverlässigkeit, thermische Stabilität und Leistungsfähigkeit bei Hochfrequenzanwendungen. Von HF-Schaltungen bis hin zu medizinischen Geräten - die Vielseitigkeit der LTCC-Technologie hat sie in allen Branchen unverzichtbar gemacht. Zwar bleiben Herausforderungen wie Kosten und Skalierbarkeit bestehen, doch die ständigen Fortschritte bei den Materialien, der Miniaturisierung und den flexiblen Substraten erweitern ihr Potenzial.

Für keramische Produkte von höchster Qualität, Zentrum für Hochleistungskeramik bietet maßgeschneiderte Lösungen und Präzisionsbearbeitungstechniken für verschiedene Anwendungen.

Sie suchen hochwertige Keramikprodukte? Kontaktieren Sie uns noch heute!