Hochleistungskeramik-Substrate: Merkmale und Verfahren

Keramische Substrate spielen in der modernen Hochleistungstechnik eine entscheidende Rolle. Sie dienen nicht nur als Träger- und Isoliermaterial in elektronischen Geräten, sondern werden aufgrund ihrer hohen thermischen Stabilität, mechanischen Festigkeit und elektrischen Eigenschaften auch in der Luft- und Raumfahrt, der Automobilindustrie und der Energietechnik eingesetzt. Die Hauptfunktionen keramischer Substrate sind die elektrische Isolierung, die Wärmeableitung und die strukturelle Unterstützung, wodurch die Stabilität und Zuverlässigkeit elektronischer Komponenten und Systeme unter extremen Bedingungen gewährleistet wird.

Unter Zentrum für HochleistungskeramikWir sind spezialisiert auf hochwertige Keramiksubstrate mit einer Vielzahl von Formen und Spezifikationen, die eine optimale Leistung für industrielle und wissenschaftliche Anwendungen gewährleisten.

Die Definition von keramischen Substraten

Keramische Substrate sind spezialisierte Materialien, die aufgrund ihrer hervorragenden elektrischen Isolierung, Wärmeleitfähigkeit und mechanischen Stabilität als Grund- oder Trägerschicht in elektronischen, mechanischen und thermischen Anwendungen verwendet werden. Sie werden in der Regel aus anorganischen, nichtmetallischen Verbindungen (wie Aluminiumoxid, Aluminiumnitrid oder Berylliumoxid) hergestellt, die bei hohen Temperaturen gesintert werden, um eine starre, dauerhafte Struktur zu bilden.

Hauptmerkmale von Keramiksubstraten:

- Hohe Wärmeleitfähigkeit - Leitet die Wärme bei Hochleistungsanwendungen effizient ab.

- Elektrische Isolierung - Verhindert Kriechströme in elektronischen Schaltungen.

- Mechanische Festigkeit - Widerstandsfähig gegen Rissbildung und Verformung unter Belastung.

- Chemische Beständigkeit - Widerstandsfähig gegen Korrosion und Oxidation.

- Geringe thermische Ausdehnung - Behält seine Formstabilität bei Temperaturschwankungen bei.

Suche nach hochwertige keramische Substratprodukte? Entdecken Sie die Auswahl des Advanced Ceramics Hub.

Materialauswahl für Hochleistungskeramiksubstrate

Die Wahl des richtigen keramischen Substratmaterials hängt von den thermischen, elektrischen, mechanischen und finanziellen Anforderungen ab. Im Folgenden finden Sie eine vergleichende Analyse der wichtigsten keramischen Substratmaterialien für Hochleistungsanwendungen:

Bei der Auswahl der Materialien müssen mehrere Schlüsselfaktoren berücksichtigt werden:

- Thermische Stabilität: Der Wärmeausdehnungskoeffizient, die Wärmeleitfähigkeit und die Hochtemperaturstabilität von keramischen Werkstoffen sind wichtige Faktoren. Keramiken mit hoher thermischer Stabilität können Hochgeschwindigkeitsbetrieb und Hochtemperaturumgebungen standhalten, ohne ihre Leistung zu verlieren.

- Mechanische Festigkeit: Keramische Substrate müssen auch bei mechanischer Beanspruchung oder Stößen eine stabile Leistung erbringen. Dies erfordert die Auswahl von Keramiken mit hoher Festigkeit, Härte und Verschleißfestigkeit.

- Elektrische Eigenschaften: Für keramische Substrate, die in elektronischen Anwendungen eingesetzt werden, ist die elektrische Isolierung entscheidend. Der Widerstand, die Dielektrizitätskonstante und die Leitfähigkeit des Materials wirken sich direkt auf seine Leistung aus.

Gängige Hochleistungskeramik-Substratmaterialien

| Material Typ | Merkmale | Wichtigste Anwendungen |

| Tonerde (Al2O3) | Ausgezeichnete thermische Stabilität und elektrische Isolierung | Elektronische Verpackungen, Sensoren |

| Aluminiumnitrid (AlN) | Hohe Wärmeleitfähigkeit und Hitzebeständigkeit | Elektronische Geräte mit hoher Leistung, Wärmetauscher |

| Zirkoniumdioxid (ZrO2) | Hervorragende Verschleißfestigkeit und Zähigkeit | Luft- und Raumfahrt, Triebwerkskomponenten |

| Siliziumnitrid (Si3N4) | Hohe Festigkeit und hohe Hitzebeständigkeit | Hochtemperaturanwendungen, mechanische Komponenten |

| Beryllium-Oxid (BeO) | Hohe Wärmeleitfähigkeit und elektrische Isolierung, giftig | Leistungsstarke elektronische Komponenten, Kühlkörper |

Vergleich von Hochleistungskeramik-Substratmaterialien

| Eigentum | Tonerde (Al₂O₃) | Aluminiumnitrid (AlN) | Beryllium-Oxid (BeO) | Siliziumnitrid (Si₃N₄) | Zirkoniumdioxid (ZrO₂) |

| Wärmeleitfähigkeit (W/m-K) | 20-30 | 150-220 | 250-330 | 15-30 | 2-3 |

| Durchschlagfestigkeit (kV/mm) | 10-15 | 15-20 | 12-15 | 15-25 | 8-12 |

| CTE (ppm/°C) | 7-8 | 4.5 | 6-8 | 3.2-3.5 | 10-11 |

| Elektrischer spezifischer Widerstand (Ω-cm) | >10¹⁴ | >10¹⁴ | >10¹⁴ | >10¹⁴ | >10¹⁰ |

| Maximale Betriebstemperatur (°C) | ~1600 | ~1800 | ~2000 | ~1400 (langfristig) | ~2400 |

| Mechanische Festigkeit | Mäßig | Gut | Gut | Ausgezeichnet | Außergewöhnlich |

| Bruchzähigkeit (MPa-m¹/²) | 3-4 | 2-3 | 2-3 | 6-7 | 5-12 |

| Kosten | Niedrig | Hoch | Sehr hoch | Sehr hoch | Hoch |

| Toxizität | Ungiftig | Ungiftig | Giftig | Ungiftig | Ungiftig |

| Die wichtigsten Vorteile | Kostengünstig, weithin verfügbar | Hohe Wärmeleitfähigkeit, niedriger WAK | Beste Wärmeleitfähigkeit | Hervorragende mechanische Eigenschaften, temperaturwechselbeständig | Hohe Bruchzähigkeit, biokompatibel |

| Beschränkungen | Mäßige thermische Leistung | Teuer, verarbeitungsempfindlich | Giftig, eingeschränkte Verwendung | Teuer, geringere Wärmeleitfähigkeit als AlN/BeO | Geringe Wärmeleitfähigkeit |

| Primäre Anwendungen | PCBs, LEDs, Unterhaltungselektronik | Leistungselektronik, RF-Module | Militär/Luftfahrt RF | Lager, Schneidwerkzeuge, Motorkomponenten | Medizinische Implantate, Sensoren |

Entdecken Sie unsere optimierten Keramiksubstratprodukte.

Keramische Substrattypen nach Herstellungsverfahren

Keramische Substrate sind entscheidende Komponenten in der modernen Elektronik und bieten ein hervorragendes Wärmemanagement, elektrische Isolierung und mechanische Stabilität. Ihre Leistung hängt in hohem Maße vom verwendeten Herstellungsverfahren ab. Im Folgenden werden wir die vier wichtigsten Herstellungstechnologien untersuchen.LTCC, HTCC, DBC und DPC-Hervorhebung ihrer einzigartigen Prozesse, Materialeigenschaften und idealen Anwendungen. Ob für Hochleistungsmodule, HF-Systeme oder Präzisionsmikroelektronik, das Verständnis dieser Methoden gewährleistet eine optimale Substratauswahl für Ihre technischen Anforderungen.

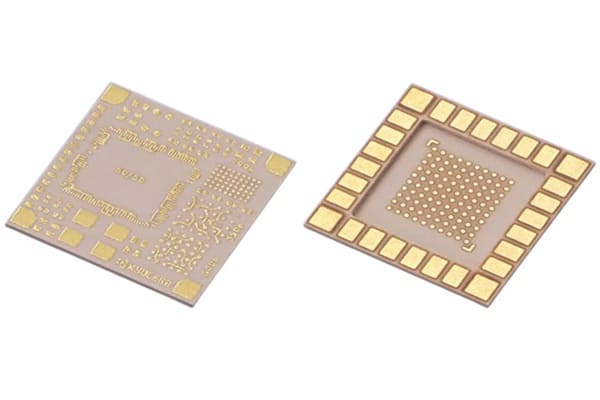

1. LTCC (Low-Temperature Co-fired Ceramic)

✅Prozessmerkmale:

- Temperaturbereich: 850-900°C

- Materialien: Glas-Keramik-Verbundwerkstoffe (z. B. Al₂O₃ + SiO₂/B₂O₃-Glas)

- Dirigenten: Siebgedruckte Ag/Au/Cu-Pasten

✅Wesentliche Merkmale:

- Mehrschichtige 3D-Strukturen mit eingebetteten Passiven (Widerstände/Kondensatoren)

- Geringer dielektrischer Verlust bei hohen Frequenzen

✅Primäre Anwendungen:

▶ RF/Drahtlos-Kommunikationsmodule (5G, Antennen)

▶ MEMS- und Sensorgehäuse

▶ Kfz-Radarsysteme

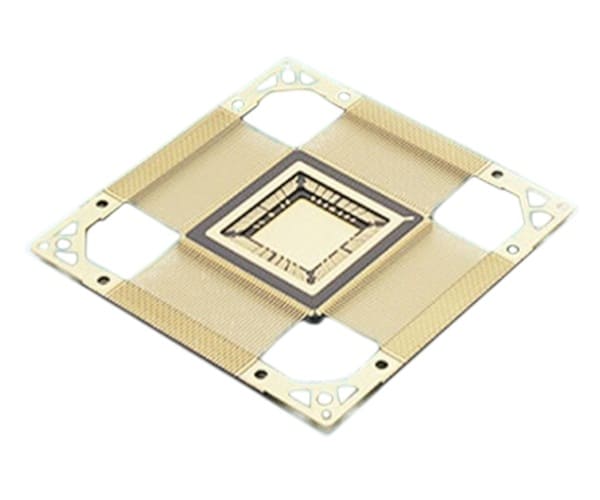

2. HTCC (High-Temperature Co-fired Ceramic)

✅Prozessmerkmale

- Temperaturbereich: 1600-1800°C

- Materialien: Reines Al₂O₃/AlN ohne Glaszusätze

- Dirigenten: Wolfram (W) oder Molybdän (Mo) Metallisierung

✅Wesentliche Merkmale:

- Hervorragende mechanische Festigkeit und Temperaturwechselbeständigkeit

- Hermetische Abdichtung für raue Umgebungen

✅Primäre Anwendungen:

▶ Sensoren für Luft- und Raumfahrtmotoren

▶ LED-Gehäuse mit hoher Helligkeit

▶ Überwachungssysteme für Kernreaktoren

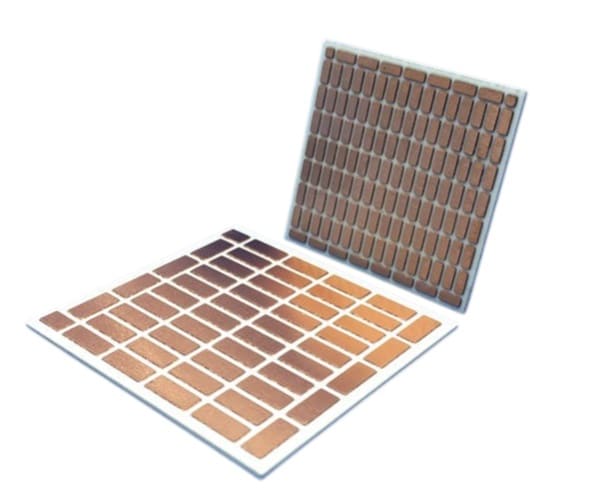

3. DBC (Direct Bonded Copper)

✅Prozessmerkmale

- Bonding-Methode: Eutektische Bindung bei 1065-1083°C (Cu-Al₂O₃-Reaktion)

- Struktur: 100-300μm Cu-Folie, gebunden an Keramik (Al₂O₃/AlN)

✅Wesentliche Merkmale:

- Ultrahohe Wärmeleitfähigkeit (AlN DBC: >170 W/m-K)

- Hohe Strombelastbarkeit (dicke Cu-Schichten)

✅Primäre Anwendungen:

▶ EV-Leistungsmodule (IGBTs, SiC-Wechselrichter)

▶ Hochleistungs-LED-Arrays

▶ Industrielle Motorantriebe

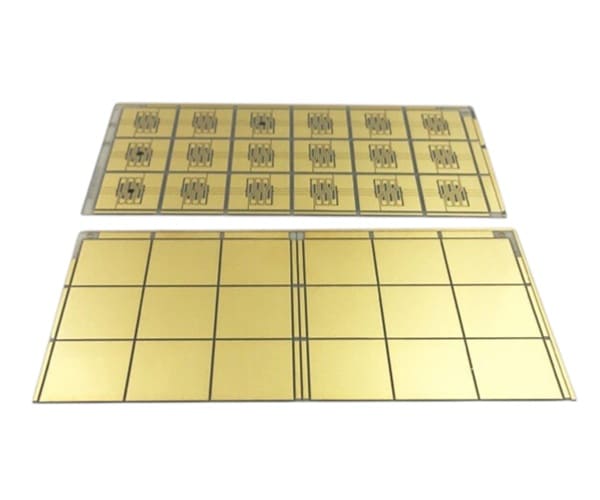

4. DPC (Direktbeschichtetes Kupfer)

✅Prozessmerkmale

- Fabrikation: Dünnschichtverfahren (Sputtern + Galvanisieren)

- Struktur: 10-50μm strukturiertes Cu auf Keramik (Al₂O₃/AlN)

✅Wesentliche Merkmale:

- Sub-50μm Zeilenauflösung (photolithographiekompatibel)

- Niedriger thermischer Grenzflächenwiderstand (<0,1 K-mm²/W)

✅Primäre Anwendungen:

▶ Laserdiode/LD-Verpackung

▶ IC-Substrate mit hoher Dichte

▶ Präzisionssensoren für die medizinische Bildgebung

Vergleichende Zusammenfassung

| Technologie | Auflösung | Thermische Leistung | Kosten | Bester Anwendungsfall |

| LTCC | ~100μm | Schlecht (2-5 W/m-K) | Niedrig | RF-Multilayer-Module |

| HTCC | ~150μm | Mäßig (20-30 W/m-K) | Sehr hoch | Extreme Umgebungen |

| DBC | >200μm | Ausgezeichnet (170+ W/m-K) | Mittel | Leistungsstarke Elektronik |

| DPC | <50μm | Gut (150+ W/m-K) | Hoch | Präzisions-Mikroelektronik |

Fordern Sie ein individuelles Angebot für hochwertige Keramiksubstrate an.

FAQ

| Frage | Antwort |

| Was sind die wichtigsten Eigenschaften von Keramiksubstraten? | Keramische Substrate bieten eine hervorragende thermische Stabilität, mechanische Festigkeit und elektrische Isolierung. |

| Wie wirkt sich die thermische Stabilität auf keramische Werkstoffe aus? | Dank ihrer thermischen Stabilität können Keramiken hohen Temperaturen und extremen Bedingungen standhalten, ohne an Leistung zu verlieren. |

| Welche Bedeutung hat die mechanische Festigkeit in der Keramik? | Die hohe mechanische Festigkeit sorgt dafür, dass keramische Substrate Druck und Stößen standhalten können, ohne dass die Stabilität beeinträchtigt wird. |

| Warum ist die elektrische Isolierung für Keramiksubstrate so wichtig? | Die elektrische Isolierung verhindert Kurzschlüsse und gewährleistet einen sicheren und effizienten Betrieb in elektronischen Anwendungen. |

| In welchen Anwendungen wird Aluminiumnitrid (AlN) eingesetzt? | AlN wird aufgrund seiner hervorragenden Wärmeleitfähigkeit in elektronischen Hochleistungsgeräten und Wärmetauschern eingesetzt. |

| Was macht Berylliumoxid (BeO) ideal für die Hochleistungselektronik? | Aufgrund seiner hohen Wärmeleitfähigkeit und elektrischen Isolierung ist BeO ideal für Kühlkörper und elektronische Hochleistungsbauteile. |

Unter Zentrum für Hochleistungskeramikliefern wir keramische Produkte in optimierter Qualität, die den folgenden Anforderungen entsprechen ASTM, ISOund AMS Standards, die sicherstellen hervorragende Qualität und Zuverlässigkeit.

Da die moderne Elektronik die Grenzen von Leistung, Frequenz und Miniaturisierung immer weiter hinausschiebt, haben sich keramische Substrate branchenübergreifend als unverzichtbare Hilfsmittel erwiesen. Diese Analyse von LTCC, HTCC, DBC und DPC Technologien zeigt, wie Materialeigenschaften und Fertigungsprozesse ihre spezielle Rolle bestimmen - von 5G-Modulen bis hin zu EV-Antriebssträngen.

Als Rückgrat der Elektronik von morgen werden sich keramische Substrate weiter entwickeln, angetrieben durch die Nachfrage nach höherer Effizienz, kleineren Formfaktoren und Zuverlässigkeit in extremen Umgebungen. Ihre Zukunft liegt nicht nur in schrittweisen Verbesserungen, sondern in der Neukonzeption der Integration von Keramik in die Halbleiter- und Quantentechnologie der nächsten Generation.

Für keramische Produkte von höchster Qualität, Zentrum für Hochleistungskeramik bietet maßgeschneiderte Lösungen und Präzisionsbearbeitungstechniken für verschiedene Anwendungen.

Suchen Sie nach hochwertigen Keramiksubstraten? Kontaktieren Sie uns noch heute!