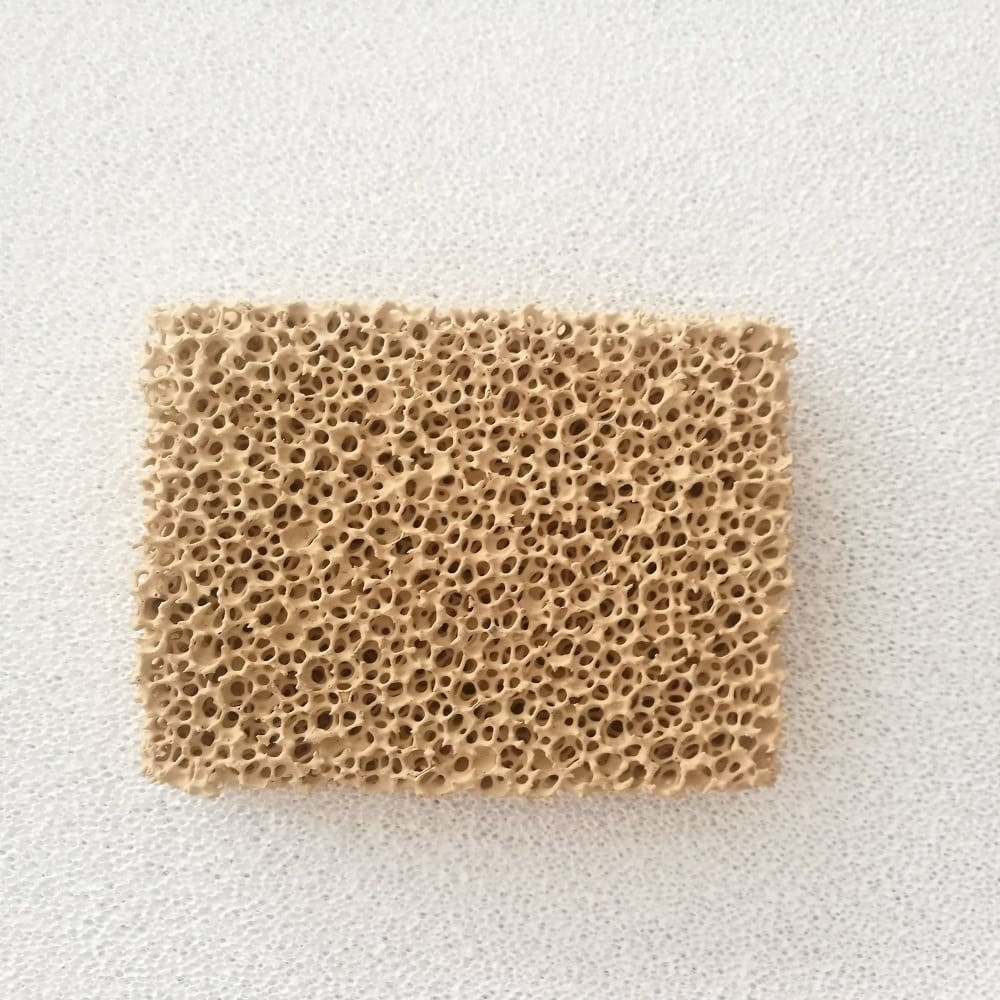

Filtre à mousse d'oxyde de magnésium

Filtre à mousse d'oxyde de magnésium

Porosité : 80%-90%

Taille des cellules : 8-40 PPI

Filtre à mousse d'oxyde de magnésium offre une solution fiable pour filtrer les alliages de magnésium en fusion pendant la coulée. Sa structure à cellules ouvertes, formée par le frittage à haute température d'une mousse recouverte de magnésie, assure une élimination efficace des impuretés et des gaz piégés. Il en résulte un écoulement plus régulier du métal, une réduction des défauts de coulée et une amélioration de la consistance des pièces. Sa grande stabilité chimique permet de l'utiliser dans des environnements de fonderie exigeants. Nous pouvons fournir des filtres en mousse d'oxyde de magnésium de haute qualité avec diverses spécifications et des prix compétitifs, en offrant des solutions personnalisées pour répondre à des exigences spécifiques.

Ou envoyez-nous un courriel à l'adresse suivante sales@heegermaterials.com.Fiche technique du filtre en mousse d'oxyde de magnésium

| Couleur : | Jaune foncé |

| Formule chimique : | MgO |

| Densité : | 3,20 g/cm3 |

| Dimension : | personnalisé |

| Forme : | Ronde, carrée ou personnalisée |

| Densité des pores (PPI) : | 8-40 |

| Porosité (%) : | 80-90 |

| Réfractarité (°C) : | 1100 |

| Résistance à la flexion (MPa) : | 0.6 |

| Résistance à la compression (MPa) : | 0.8 |

| Résistance aux chocs thermiques : | 6 fois (de 1100°C à la température ambiante) |

| Alliages applicables : | Nickel et alliages à haute activité |

Description du filtre en mousse d'oxyde de magnésium

Le filtre en mousse d'oxyde de magnésium est un matériau de filtration spécialisé conçu pour le moulage des alliages de magnésium. Il est fabriqué en appliquant une boue à base de magnésie sur une éponge de polyuréthane et en la frittant pour former une structure céramique rigide et poreuse. Ce filtre élimine efficacement les inclusions et piège les gaz pendant l'écoulement du métal, améliorant ainsi la pureté de la coulée et la qualité de la surface. Son excellente compatibilité chimique avec le magnésium en fusion permet de réduire les réactions et la contamination, ce qui en fait un choix fiable pour améliorer le rendement de la coulée et réduire les défauts.

Caractéristiques du filtre en mousse d'oxyde de magnésium

- Excellente efficacité de filtration pour les alliages de magnésium

- Grande porosité avec une structure cellulaire uniforme

- Chimiquement stable avec le magnésium fondu

- Faible masse thermique pour un transfert de chaleur rapide

- Léger et facile à manipuler lors de l'installation

Applications du filtre à mousse d'oxyde de magnésium

- Purification de l'alliage de magnésium : Filtre efficacement les inclusions et les oxydes, améliorant ainsi l'uniformité structurelle des pièces moulées en magnésium.

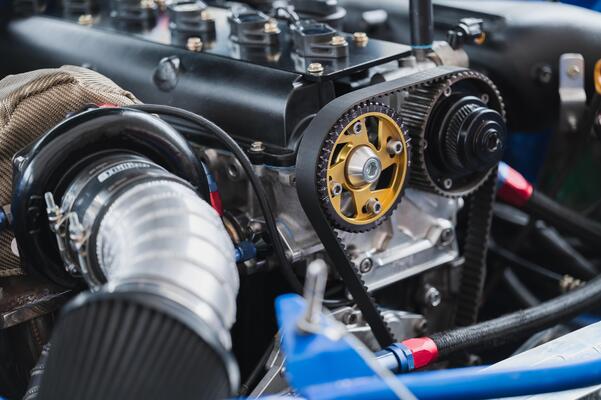

- Composants automobiles légers : Utilisé pour le moulage de pièces de précision telles que les boîtiers de transmission et les supports de direction, il permet d'améliorer les performances des matériaux et de réduire le poids.

- Pièces moulées de haute performance pour l'aérospatiale : Garantit des fusions plus propres et moins de défauts de coulée dans les pièces critiques en alliage de magnésium pour l'aérospatiale.

- Moulage de produits électroniques grand public : Utilisé dans le moulage de coques compactes en alliage de magnésium pour les téléphones, les ordinateurs portables et les appareils de poche.

- Des opérations de fonderie respectueuses de l'environnement : Soutient les lignes de coulée économes en énergie qui privilégient les faibles émissions et la réduction des déchets matériels.

Magnesium Oxide Material Properties

Usinage de la céramique d'oxyde de magnésium

L'oxyde de magnésium peut être usiné à l'état vert ou en biscuit avant frittage et, dans une certaine mesure, à l'état entièrement fritté. À l'état pré-fritté, le matériau est relativement mou et plus facile à façonner, mais comme beaucoup d'autres matériaux, l'oxyde de magnésium peut être usiné à l'état vert ou bisque. céramiqueL'oxyde de magnésium subit un retrait important - jusqu'à 20% - pendant le frittage, ce qui peut affecter les dimensions finales. L'oxyde de magnésium entièrement fritté est très dur et cassant, ce qui nécessite des outils diamantés et un équipement de précision pour tout usinage après frittage.

Méthodes d'usinage et considérations

- Usinage vert ou bisque : Plus facile à découper et à former, convient aux formes complexes avant cuisson.

- Rétrécissement par frittage : Il faut s'attendre à une réduction dimensionnelle d'environ 15-20% pendant le frittage, ce qui a un impact sur le contrôle des tolérances.

- Usinage par post-frittage : Nécessite des outils de meulage au diamant en raison de la dureté et de la fragilité du matériau.

- Fragilité : Le MgO entièrement fritté est susceptible de s'écailler et de se fracturer s'il n'est pas manipulé avec soin pendant l'usinage.

- Outillage et temps : L'usinage des céramiques denses de MgO prend du temps et nécessite un équipement spécialisé.

Emballage en céramique d'oxyde de magnésium

Les produits céramiques à base d'oxyde de magnésium sont généralement emballés dans des sacs scellés sous vide pour éviter l'humidité ou la contamination et enveloppés de mousse pour amortir les vibrations et les chocs pendant le transport, ce qui garantit la qualité des produits dans leur état d'origine.

Télécharger

Obtenir un devis

Nous vérifierons et vous contacterons dans les 24 heures.