Los 10 materiales cerámicos avanzados del futuro: Avances y aplicaciones

La cerámica avanzada está revolucionando diversos campos gracias a sus propiedades únicas, como resistencia a altas temperaturas, aislamiento eléctrico, alta resistencia mecánica y funcionalidades especializadas como la piezoelectricidad. A medida que las industrias amplían los límites de la tecnología, aumenta la demanda de materiales más especializados y de alto rendimiento. En esta entrada del blog, exploraremos los 10 materiales cerámicos avanzados que probablemente configurarán el futuro de múltiples industrias, desde la electrónica a la medicina, pasando por la aeroespacial y las energías renovables. Estos materiales representan la vanguardia de la ciencia de materiales y tienen aplicaciones prometedoras que ya están influyendo en la tecnología actual.

En Centro de cerámica avanzadaEstamos especializados en productos cerámicos avanzados, utilizando una diversa gama de materiales y especificaciones para garantizar rendimiento óptimo para aplicaciones industriales y científicas.

¿Qué es la cerámica avanzada?

Cerámica avanzadatambién conocido como cerámica técnica, cerámica de ingeniería o cerámica de alto rendimientoson una clase de materiales cerámicos diseñados para presentar propiedades mecánicas, térmicas, eléctricas o químicas superiores a las de la cerámica tradicional. Suelen fabricarse a partir de materias primas muy refinadas (como óxidos, carburos, nitruros o boruros) y se diseñan para aplicaciones específicas que requieren una durabilidad, resistencia térmica o rendimiento eléctrico extremos.

Características clave de la cerámica avanzada:

- Alta resistencia y dureza - Resistentes al desgaste, la abrasión y la deformación (por ejemplo, carburo de silicio, alúmina).

- Resistencia al calor - Pueden soportar temperaturas extremas (por ejemplo, circonio, nitruro de silicio en motores a reacción).

- Resistencia a la corrosión - Inerte a los productos químicos, los ácidos y los entornos agresivos (por ejemplo, la alúmina en el procesamiento químico).

- Propiedades eléctricas - Pueden ser aislantes (alúmina), semiconductores (carburo de silicio) o superconductores (determinados óxidos).

- Biocompatibilidad - Se utiliza en implantes médicos (por ejemplo, zirconia en coronas dentales).

- Baja densidad - Más ligeros que los metales, por lo que son ideales para aplicaciones aeroespaciales.

Tipos comunes de cerámica avanzada:

- Cerámica de óxido (Alúmina, circonio) - Se utiliza en medicina, herramientas de corte y aislantes.

- Cerámica sin óxidos (Carburo de silicio, nitruro de silicio) - Aplicaciones de alta temperatura como los álabes de turbina.

- Cerámica compuesta - Reforzados para mejorar la tenacidad (por ejemplo, compuestos de alúmina y titanio).

Aplicaciones clave de la cerámica avanzada:

- Aeroespacial: Escudos térmicos, álabes de turbina.

- Automóvil: Catalizadores, discos de freno.

- Electrónica: Aislantes, semiconductores, sensores.

- Médico: Implantes de cadera, prótesis dentales.

- Industrial: Herramientas de corte, revestimientos resistentes al desgaste.

En busca de productos cerámicos de alta calidad? Explore la selección del Centro de Cerámica Avanzada.

Los materiales cerámicos están experimentando una transición revolucionaria de la fabricación tradicional a los materiales inteligentes, evolucionando de un papel de apoyo industrial a un motor central de la innovación tecnológica. Con el crecimiento explosivo de industrias estratégicas como las nuevas energías, la inteligencia artificial y la biomedicina, las ventajas de rendimiento de los materiales cerámicos se están liberando continuamente a través de escenarios de aplicación multidimensionales, creando un nuevo ecosistema industrial de integración intersectorial. A continuación se analizan en profundidad diez tipos de materiales cerámicos pioneros que lideran la transformación industrial y su valor estratégico.

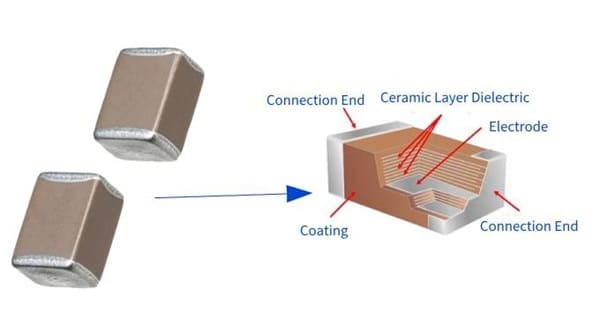

1. Condensadores cerámicos multicapa (MLCC)

Condensadores cerámicos multicapa (MLCC) son un tipo de condensador compacto de alto rendimiento muy utilizado en la electrónica moderna. Están formados por varias capas de material dieléctrico cerámico intercaladas entre capas alternas de electrodos metálicos, todo ello cofundido en una única estructura monolítica. Los MLCC son apreciados por su pequeño tamaño, alta capacitancia, fiabilidad y excelente rendimiento a alta frecuencia.

Materiales dieléctricos y clasificaciones

Los MLCC utilizan diferentes dieléctricos cerámicos, clasificados por su estabilidad a la temperatura y su cambio de capacitancia:

| Clase | Material (Ejemplo) | Temp. Estabilidad | Cambio de capacitancia | Aplicaciones típicas |

| Clase I (NP0/C0G) | TiO₂, MgTiO₃ | Ultraestable (±30 ppm/°C) | Mínimo | Filtros RF, osciladores, circuitos de precisión |

| Clase II (X7R, X5R) | BaTiO₃ (Titanato de bario) | Moderado (±15% sobre el intervalo) | Moderado | Desacoplamiento, fuentes de alimentación, uso general |

| Clase III (Y5V, Z5U) | BaTiO₃ con aditivos | Pobre (+22%/-82% posible) | Alta varianza | Electrónica de consumo (no crítica) |

Características principales de los MLCC

- Alta capacidad en tamaño reducido - Se consigue apilando muchas capas dieléctricas finas (a veces cientos).

- ESR y ESL bajos - Excelente para circuitos de alta frecuencia y conmutación rápida.

- Amplia gama de valores de capacitancia - De pF (picofaradios) a μF (microfaradios).

- Tensión nominal - Desde unos pocos voltios hasta rangos de kV para aplicaciones especializadas.

- Estabilidad térmica - Las diferentes clases dieléctricas (por ejemplo, NP0/C0G, X7R, Y5V) ofrecen una estabilidad variable.

- Diseño de montaje superficial (SMD) - Compatible con el montaje automatizado de placas de circuito impreso.

Aplicaciones de los MLCC

Los MLCC son esenciales en casi todos los dispositivos electrónicos:

- Electrónica de consumo (Smartphones, portátiles, televisores) - Desacoplamiento, filtrado.

- Electrónica del automóvil - Unidades de control del motor (ECU), ADAS, infoentretenimiento.

- Fuentes de alimentación - Supresión de ruido, suavizado.

- RF y telecomunicaciones - Acoplamiento de señales, adaptación de impedancias.

- Productos sanitarios - Equipos implantables y de diagnóstico miniaturizados.

Como componente de "nivel celular" de la industria electrónica moderna, los MLCC representan 93% del mercado mundial de condensadores cerámicos, con una demanda anual superior a 4,5 billones de unidades. Impulsados por las necesidades de los sistemas de alimentación eléctrica de los vehículos de nueva energía (más de 10.000 unidades por vehículo), las estaciones base 5G (hasta 15.000 unidades por estación) y los servidores de IA, los MLCC de gama alta están evolucionando hacia la ultraminiaturización (0201, 0,25×0,125 mm), el apilamiento elevado (más de 200 capas) y la alta fiabilidad de grado automovilístico (rango de temperatura de funcionamiento de -55℃ a 150℃).

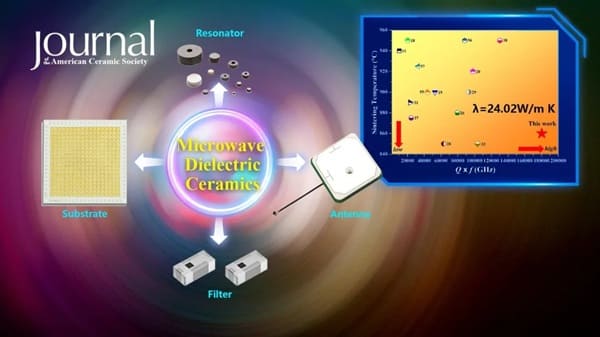

2. Cerámicas dieléctricas para microondas

Las cerámicas dieléctricas para microondas son materiales cerámicos especializados diseñados para presentar propiedades dieléctricas precisas a frecuencias de microondas (normalmente de 300 MHz a 300 GHz). Estas cerámicas son cruciales en las comunicaciones inalámbricas, los sistemas por satélite, los radares y las tecnologías 5G/6G debido a su capacidad para almacenar, transmitir y manipular eficazmente las ondas electromagnéticas.

Materiales cerámicos dieléctricos comunes para microondas

Los distintos materiales se eligen en función de la frecuencia y los requisitos de la aplicación:

| Sistema de materiales | εᵣ (Constante dieléctrica) | Q×f (GHz) | τf (ppm/°C) | Aplicaciones |

| Alúmina (Al₂O₃) | ~9-10 | 300,000-500,000 | -60 a -70 | Sustratos, componentes de guía de ondas |

| Nitruro de silicio (Si₃N₄) | ~7-8 | 200,000-400,000 | +30 a +40 | Aplicaciones de RF de alta potencia |

| Titanato de bario (a base de BaTiO₃) | ~30-90 | 5,000-50,000 | De +100 a +300 | Filtros, antenas (ajustable εᵣ) |

| MgTiO₃-CaTiO₃ | ~20-21 | 60,000-80,000 | ±0 (sintonizado) | GPS, comunicaciones por satélite |

| Ba(Zn₁/₃Ta₂/₃)O₃ (BZT) | ~28-30 | 100,000-300,000 | ~0 | Estaciones base 5G, radar |

| Li₂MgTiO₄ | ~15-17 | 80,000-120,000 | -30 a -50 | LTCC (cerámica cocida a baja temperatura) |

Propiedades clave de las cerámicas dieléctricas para microondas

Para un rendimiento óptimo en aplicaciones de microondas, estas cerámicas deben cumplir tres parámetros críticos:

✅Elevada constante dieléctrica (εᵣ o Dk)

- Afecta al efecto de acortamiento de la longitud de onda; un εr mayor permite miniaturizar los componentes.

- Rango típico: εᵣ = 5-120 (por ejemplo, a base de Al₂O₃: ~9, a base de BaTiO₃: ~80).

✅Baja pérdida dieléctrica (tan δ o Q×f)

- Minimiza la disipación de energía en forma de calor; crítico para la eficiencia de alta frecuencia.

- Medido como Factor de calidad (Q = 1/tan δ)mayor Q = menor pérdida.

- Por ejemplo: Al₂O₃ monocristalino (zafiro) tiene Q×f > 1.000.000 GHz.

✅Temperatura cercana a cero Coeficiente de frecuencia resonante (τf)

- Garantiza un rendimiento estable a pesar de las variaciones de temperatura.

- Idealmente, τf ≈ 0 ppm/°C (por ejemplo, Ba(Mg₁/₃Ta₂/₃)O₃ tiene τf ~ 0).

Aplicaciones en la tecnología moderna

✅Comunicación 5G/6G

- Filtros, antenas y resonadores para estaciones base requieren cerámicas de bajas pérdidas (por ejemplo, BZT, MgTiO₃).

- Los dispositivos de ondas milimétricas (mmWave) exigen materiales con tan δ ultrabajo.

✅Sistemas de satélite y radar

- Guías de ondas, antenas con resonador dieléctrico (DRA) utilice Al₂O₃ o Si₃N₄ para manejar grandes potencias.

✅Electrónica de consumo

- Filtros RF para teléfonos inteligentes, módulos WiFi (por ejemplo, componentes multicapa basados en LTCC).

✅Radar para automóviles (77 GHz ADAS)

- Los radares de alta frecuencia requieren cerámicas con εᵣ estable y bajas pérdidas.

✅LTCC (cerámica de cocción a baja temperatura)

- Utilizado en módulos RF integrados (combinación de resistencias, condensadores e inductores).

Las cerámicas dieléctricas para microondas son los materiales básicos para las comunicaciones 5G/6G, incluidas las pérdidas dieléctricas (tanδ < 0,001) y la estabilidad térmica de la constante dieléctrica, que determinan el rendimiento de los filtros de las estaciones base. La aplicación de frecuencias de ondas milimétricas (28/39GHz) está impulsando el desarrollo de cerámicas de constante dieléctrica ultrabaja (ε_r = 6-10). Los materiales compuestos a base de nitruro de aluminio (ε_r = 8,8, Q×f = 60.000GHz) se han convertido en una reserva tecnológica clave para la 6G.

3. Cerámica de nitruro de silicio (Si3N4)

Nitruro de silicio (Si₃N₄) es uno de los más importantes cerámica estructural avanzadaconocido por su excepcional resistencia mecánica, resistencia al choque térmico y estabilidad química. Se utiliza ampliamente en entornos extremos, como aplicaciones aeroespaciales, automovilísticas y biomédicas.

Propiedades clave del nitruro de silicio (Si₃N₄)

| Propiedad | Valor / Características | Significado |

| Densidad | 3,1-3,3 g/cm³ | Más ligero que el acero (~7,8 g/cm³) |

| Dureza (Vickers) | 15-18 GPa | Comparable a la alúmina, pero más resistente |

| Resistencia a la flexión | 600-1200 MPa | Superior a la mayoría de las cerámicas |

| Resistencia a la fractura (KIC) | 6-9 MPa-√m | Excepcional para una cerámica (evita la propagación de grietas) |

| Conductividad térmica | 15-30 W/m-K | Buena disipación del calor |

| Expansión térmica (CTE) | 2,5-3,5 × 10-⁶ /°C (RT-1000°C) | Baja dilatación → resistencia al choque térmico |

| Máx. Temperatura de servicio | Hasta 1400°C (no oxidante) | Estabilidad a altas temperaturas |

| Constante dieléctrica (εᵣ) | ~7-9 (a 1 MHz) | Útil en aplicaciones electrónicas y de radiofrecuencia |

| Resistencia química | Resistente a los ácidos, a los metales fundidos (Al, Zn) y a la oxidación | Durabilidad a largo plazo |

Tipos de cerámica de nitruro de silicio

El Si₃N₄ se produce en diferentes formas según los métodos de procesamiento:

✅Nitruro de silicio ligado por reacción (RBSN)

Fabricado por nitruración de polvo de silicio a ~1200-1400°C.

- Pros: Bajo encogimiento, conformado casi neto.

- Contras: Porosidad (~15-20%), menor resistencia.

- Aplicaciones: Piezas estructurales ligeras, crisoles.

✅Nitruro de silicio prensado en caliente (HPSN)

Sinterizado a alta presión (~20-40 MPa) y temperatura (~1700-1800°C).

- Pros: Totalmente denso, alta resistencia.

- Contras: Limitado a formas simples (debido al prensado).

- Aplicaciones: Herramientas de corte, rodamientos.

✅Nitruro de silicio sinterizado (SSN)

Sinterización sin presión con aditivos (Y₂O₃, Al₂O₃) a ~1700-1900°C.

- Pros: Son posibles formas complejas y buenas propiedades mecánicas.

- Contras: Requiere auxiliares de sinterización.

- Aplicaciones: Álabes de turbina, piezas de automóvil.

✅Nitruro de silicio sinterizado a presión de gas (GPSN)

Utiliza gas nitrógeno a presión para mejorar la densificación.

- Pros: Propiedades mecánicas superiores.

- Aplicaciones: Componentes de motor de alto rendimiento.

El nitruro de silicio (Si3N4) es el material de envasado central para la revolución de los semiconductores de tercera generación, con una conductividad térmica de 90W/m-K, que coincide perfectamente con la de los chips de silicio, mientras que su resistencia a la flexión (1000MPa) es tres veces superior a la de la cerámica de óxido de aluminio. En el campo de los rodamientos de motores eléctricos para vehículos de nueva energía, su índice de penetración supera los 60%, y la plataforma de alta tensión de 800V está impulsando la demanda de una mayor fiabilidad (con una vida a la fatiga de los contactos rodantes > 1×10^8 ciclos).

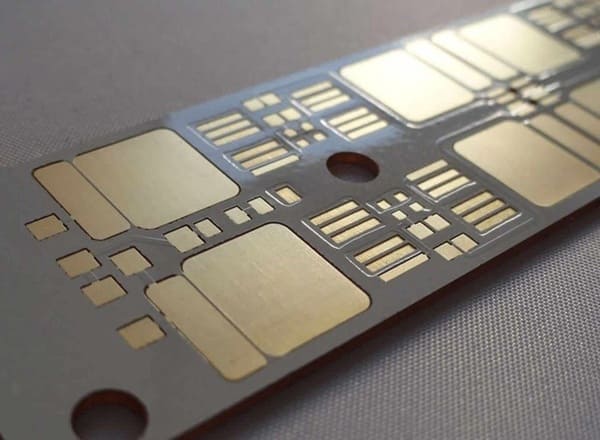

4. Sustratos de nitruro de aluminio (AlN)

Nitruro de aluminio (AlN) es un material cerámico crítico utilizado principalmente como sustrato en electrónica de alta potencia, envasado de LED y aplicaciones de RF/microondas. Ofrece una combinación excepcional de alta conductividad térmica, aislamiento eléctrico y dilatación térmica, que se ajustan con semiconductores como el silicio (Si) y el arseniuro de galio (GaAs).

Propiedades clave de los sustratos de AlN

| Propiedad | Valor | Significado |

| Conductividad térmica (κ) | 170-220 W/m-K (teórico: 320) | Cercano al de la berilio (BeO) pero no tóxico |

| Constante dieléctrica (εᵣ) | ~8,6 (1 MHz) | Bajo retardo de señal en circuitos de alta frecuencia |

| Pérdida dieléctrica (tan δ) | <0,001 (a 1 MHz) | Pérdida mínima de energía en aplicaciones de RF |

| CTE (Coeficiente de expansión térmica) | Cercano al de la berilio (BeO), pero no tóxico | Coincide con Si (3,5) y GaAs (5,8), reduciendo el estrés térmico |

| Tensión de ruptura | >15 kV/mm | Excelente aislamiento eléctrico |

| Resistencia a la flexión | 300-400 MPa | Robustez mecánica para sustratos finos |

| Densidad | 3,26 g/cm³ | Ligero en comparación con los metales |

| Temp. Temp. de funcionamiento | Hasta 1000°C (inerte) | Estable en entornos de alta potencia |

Comparación con materiales de sustrato comunes

| Material | Conductividad térmica (W/m-K) | CTE (×10-⁶/°C) | Constante dieléctrica (εᵣ) | Principales limitaciones |

| AlN | 170-220 | 4.5 | 8.6 | Mayor coste que el Al₂O₃ |

| Alúmina (Al₂O₃) | 20-30 | 6.5-8.0 | 9.8 | Bajo rendimiento térmico de los dispositivos de alta potencia |

| BeO (Beryllia) | 250-300 | 6.5-8.0 | 6.8 | Tóxico (peligroso cuando se mecaniza) |

| SiC (carburo de silicio) | 120-490 (variable) | 4.0-4.5 | 40 | Conductor eléctrico (no para aislamiento) |

| BN (nitruro de boro) | 50-600 (anisótropo) | 0.6-4.0 | 4.0-5.0 | Menor resistencia mecánica |

Ventajas de los sustratos de AlN

✔ La mejor conductividad térmica entre las cerámicas no tóxicas (superior al Al₂O₃).

✔ Baja constante dieléctrica y pérdidas → ideal para circuitos de alta frecuencia (5G, RF).

✔ El CTE coincide con los semiconductores (Si, GaAs, GaN) → reduce el estrés térmico en módulos de potencia.

✔ Excelente aislamiento eléctrico → evita fugas en dispositivos de alta tensión.

El sustrato de nitruro de aluminio (AlN) es un material revolucionario para la disipación de calor en electrónica de potencia, con una conductividad térmica de 170-230W/m-K, 10 veces superior a la del óxido de aluminio, y un coeficiente de expansión térmica de 4,5ppm/K, perfectamente compatible con los chips de SiC. La aplicación de este material en módulos OBC de vehículos de nueva energía está impulsando la demanda de sustratos de cobre de unión directa (DBC), y se espera que el tamaño del mercado alcance los $870 millones en 2025.

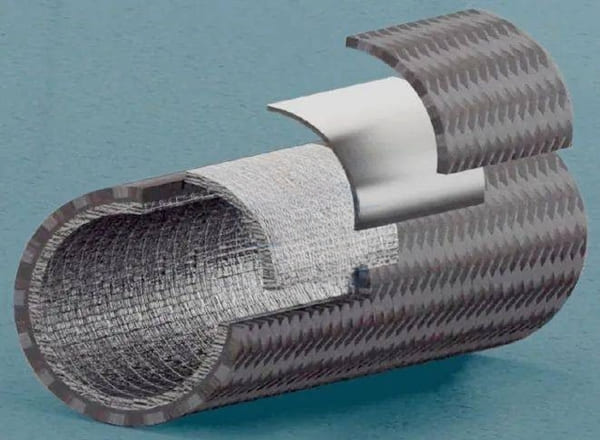

5. Fibras de carburo de silicio (fibras SiC)

Las fibras de carburo de silicio combinan estabilidad a altas temperaturas, resistencia a la tracción y ligereza, lo que las hace ideales para reforzar materiales compuestos en aplicaciones aeroespaciales y energéticas. Estas fibras mejoran el rendimiento de los compuestos de matriz cerámica (CMC), que cada vez sustituyen más a las aleaciones metálicas en motores a reacción y turbinas de gas.

Propiedades clave de las fibras de SiC

| Propiedad | Valor / Características | Significado |

| Resistencia a la tracción | Supera a las fibras de carbono (oxidadas>450°C) | Más resistente que los alambres de acero |

| Módulo de Young | 200-450 GPa | Alta rigidez, resiste la deformación |

| Densidad | 2,5-3,0 g/cm³ | Más ligeros que los metales (por ejemplo, superaleaciones de Ni: ~8 g/cm³) |

| Conductividad térmica | 10-50 W/m-K | Buena disipación del calor |

| Temp. Temp. de funcionamiento | 1200-1600°C (inerte/oxidante) | Supera a las fibras de carbono (oxida >450°C) |

| Expansión térmica (CTE) | 3.5-5.0 × 10-⁶ /°C | Coincide con los compuestos SiC/SiC |

| Resistencia a la oxidación | Excelente (forma una capa protectora de SiO₂) | Sobrevive en entornos difíciles |

| Resistencia química | Resiste ácidos, metales fundidos (Al, Cu) | Duradero en condiciones corrosivas |

Tipos de fibras de carburo de silicio (SiC)

1. Fibras de SiC de primera generación (Nicalon™, Tyranno®)

✅Composición: Si-C-O (rico en oxígeno, ~10-15 wt% O)

✅Proceso: Melt-spinning de policarbosilano (PCS) + curado por oxidación.

✅Limitaciones:

- Pierde resistencia >1200°C (SiO₂ + C → gas CO).

- Menor conductividad térmica (~10 W/m-K).

2. Segunda generación (casi estequiométrica, Hi-Nicalon™, Sylramic®)

✅Composición: SiC con <1% O, exceso de C o Si.

✅Proceso: Curado por haz de electrones + pirólisis.

✅Ventajas:

- Mayor estabilidad térmica (hasta 1400°C).

- Conductividad térmica mejorada (~30 W/m-K).

3. Tercera generación (SiC puro, Hi-Nicalon tipo S, Tyranno SA)

✅Composición: >99% SiC, casi sin oxígeno.

✅Proceso: Deposición química en fase vapor (CVD) o pirólisis avanzada de polímeros.

✅Ventajas:

- El mejor rendimiento (1600°C+ en gas inerte).

- Mayor conductividad térmica (40-50 W/m-K).

Las fibras de carburo de silicio (SiC) son crítico para aplicaciones de ultra alta temperatura donde fallan los metales y las fibras de carbono. Su uso en Las CMC revolucionan las tecnologías aeroespacial, nuclear e hipersónica, permitiendo sistemas más ligeros y eficientes. Se utiliza ampliamente como material superestructural aeroespacial, con una resistencia a la temperatura de hasta 1800℃ (500℃ más que la fibra de carbono) y una resistencia a la tracción de 3,5GPa. Los materiales compuestos de CMC utilizados en las cámaras de combustión de los motores de los aviones pueden reducir el peso en 50% y mejorar la relación empuje-peso en 30%.

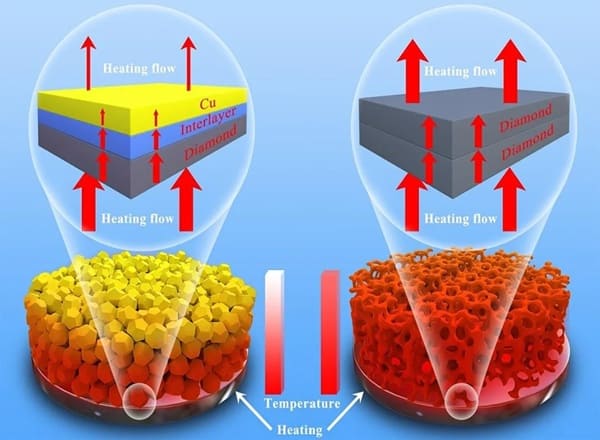

6. Materiales compuestos de matriz cerámica y diamante

Los compuestos de diamante de matriz cerámica (CMDC) son un nueva clase de materiales avanzados que combinan la extrema conductividad térmica del diamante (hasta 2000 W/m-K) con el robustez mecánica y resistencia a la oxidación de la cerámica (por ejemplo, SiC, AlN). Estos compuestos están diseñados para gestión térmica de última generación en aplicaciones electrónicas de alta potencia, aeroespaciales y de defensa.

Propiedades clave de los CMDC

| Propiedad | Valor | Significado |

| Conductividad térmica (κ) | 500-1200 W/m-K (vs. Cu: 400) | La mejor disipación térmica de su clase |

| Coeff. Expansión térmica (CTE) | 2.5-5.0 × 10-⁶ /°C | Compatible con semiconductores (Si, GaN) |

| Constante dieléctrica (εᵣ) | 5-10 (depende de la matriz) | Baja pérdida de señal en aplicaciones de RF |

| Tensión de ruptura | >20 kV/mm | Aislamiento eléctrico superior |

| Dureza (Vickers) | 30-70 GPa | Resistencia al desgaste cercana al diamante |

| Densidad | 3,0-4,0 g/cm³ | Más ligero que el cobre (8,96 g/cm³) |

| Temp. Temp. de funcionamiento | 800-1200°C (inerte) | Estable en entornos extremos |

Tipos de CMDC

1. Compuestos de diamante y SiC

- Matriz: Carburo de silicio (SiC) + partículas/fibras de diamante.

- Conductividad térmica: 600-900 W/m-K.

- Aplicaciones: Bordes de ataque de vehículos hipersónicos, disipadores térmicos de diodos láser.

2. Compuestos de diamante y AlN

- Matriz: Nitruro de aluminio (AlN) + diamante.

- Conductividad térmica: 700-1200 W/m-K.

- Aplicaciones: Dispositivos de RF de alta potencia, estaciones base 5G.

3. Composites de diamante-ZrB₂

- Matriz: Diboruro de circonio (cerámica de alta temperatura).

- Conductividad térmica: 400-800 W/m-K.

- Aplicaciones: Protección térmica del vehículo de reentrada.

Los compuestos de diamante de matriz cerámica se aplican en una solución definitiva de disipación térmica con una conductividad térmica superior a 600W/m-K (1,5 veces la del cobre) y una dureza Vickers de 70GPa. En la refrigeración de dispositivos de radiofrecuencia GaN, la resistencia térmica de la interfaz se reduce a 5 mm²-K/W, lo que triplica la densidad de potencia.

7. Cerámicas piezoeléctricas

Cerámica piezoeléctrica son una clase de materiales funcionales que generan una carga eléctrica en respuesta a una tensión mecánica (efecto piezoeléctrico directo) o sufren una deformación mecánica cuando se aplica un campo eléctrico (efecto piezoeléctrico inverso). Estos materiales se utilizan ampliamente en sensores, actuadores, transductores y dispositivos de captación de energía.

Propiedades clave de las cerámicas piezoeléctricas

| Propiedad | Descripción |

| Constante de carga piezoeléctrica (d₃₃) | Mide la carga generada por unidad de fuerza (pC/N). Más alto = más sensible. |

| Constante de tensión piezoeléctrica (g₃₃) | Mide el campo eléctrico generado por unidad de esfuerzo (mV-m/N). Importante para los sensores. |

| Factor de acoplamiento electromecánico (kₜ, kₚ) | Eficacia de la conversión de energía (0-1). Mayor = mejor rendimiento del actuador/sensor. |

| Constante dieléctrica (εᵣ) | Afecta a la capacitancia y a la adaptación de la impedancia. |

| Factor de calidad mecánica (Qₘ) | Indica la pérdida de energía vibratoria (mayor = menor amortiguación). |

| Temperatura Curie (T_c) | Temperatura máxima antes de que se pierda la piezoelectricidad. |

Cerámicas piezoeléctricas comunes

| Material | Composición | d₃₃ (pC/N) | Factor de acoplamiento (kₚ/kₜ) | Temp. de Curie (T_c, °C) | Aplicaciones clave |

| Titanato de circonato de plomo (PZT) | Pb(Zr,Ti)O₃ | 300-600 | 0,6-0,7 (kₚ) | 180-350 | Transductores ultrasónicos, inyectores de combustible |

| Titanato de bario (BaTiO₃) | BaTiO₃ | ~190 | 0,3-0,5 (kₚ) | 120 | Condensadores, sensores de bajo coste |

| Niobato sódico de potasio (KNN) | (K, Na)NbO₃ | 200-400 | 0,4-0,5 (kₚ) | 200-300 | Sensores/actuadores ecológicos |

| Titanato sódico de bismuto (BNT) | (Bi, Na)TiO₃ | 150-300 | 0,4-0,6 (kₚ) | 320 | Actuadores de alta temperatura |

| PMN-PT (ferroeléctrico relajante) | Pb(Mg₁/₃Nb₂/₃)O₃-PbTiO₃ | >2000 | >0,9 (kₜ) | 150-180 | Ecografía médica, sonar |

Entre las últimas novedades cabe citar

- Alternativas sin plomo: Composiciones respetuosas con el medio ambiente como el niobato sódico de potasio (KNN).

- Alta sensibilidad: Respuesta mejorada para entradas de baja fuerza.

- Miniaturización: Piezoeléctricos de película delgada para dispositivos portátiles.

8. Cerámica transparente

La cerámica transparente es una clase de materiales cerámicos policristalinos diseñados para lograr una transparencia óptica excepcional, manteniendo al mismo tiempo unas propiedades mecánicas, térmicas y químicas superiores a las de los vidrios y monocristales tradicionales. Estos materiales están revolucionando los sistemas ópticos de alto rendimiento, las tecnologías láser y las aplicaciones de blindaje.

Propiedades clave de la cerámica transparente

| Propiedad | Valores típicos | Significado |

| Transmitancia | 70-85% (visible a IR) | Comparable a los monocristales |

| Índice de refracción | 1.7-2.4 | Flexibilidad de diseño óptico |

| Dureza (Vickers) | 10-20 GPa | Resistente a los arañazos |

| Conductividad térmica | 5-30 W/m-K | Mejor que el cristal |

| Resistencia a la fractura | 2-5 MPa-m¹/² | Más duradero que el cristal |

| Punto de fusión | 2000-3000°C | Estabilidad a altas temperaturas |

Cerámicas transparentes comunes

| Material (Fórmula) | Nombre común | Alcance de la transmisión | Propiedades clave | Aplicaciones primarias |

| Oxinitruro de aluminio (Al₂₃O₂₇N₅) | ALON | 0,2-5,5 μm | - Dureza Vickers: 18 GPa - Resistencia a la flexión: 300 MPa - Conductividad térmica: 12 W/m-K | - Armadura transparente - Ventanas/cúpulas IR - Protección de los sensores |

| Espinela de aluminato de magnesio (MgAl₂O₄) | Espinela | 0,2-5,5 μm | - Estructura cúbica isótropa - Dureza: 15 GPa - Resistencia a la fractura: 1,4 MPa-m¹/². | - Cúpulas de misiles - Óptica UV/IR - Sobres para lámparas de alta presión |

| Granate de itrio y aluminio (Y₃Al₅O₁₂) | YAG | 0,3-5,0 μm | - Excelente anfitrión láser - Conductividad térmica: 14 W/m-K - Umbral de daño alto | - Medios de ganancia láser (Nd:YAG) - Sustratos de fósforo LED - Ventanas láser |

| Alúmina policristalina (Al₂O₃) | PCA | 0,4-5,0 μm (semitransparente) | - Rentable - Dureza: 20 GPa - Resistente al desgaste | - Restauraciones dentales - Cristales de reloj - Sustratos |

Las innovaciones incluyen:

- Transparencia de la banda ancha: Eficaz en los espectros UV, visible e IR.

- Alta dureza: Hasta 9 en la escala de Mohs, rivalizando con el zafiro.

- Producción escalable: Técnicas de sinterización rentables.

9. Biocerámica impresa en 3D

Las biocerámicas impresas en 3D, como la hidroxiapatita o el fosfato tricálcico, representan un avance transformador en las aplicaciones biomédicas, ya que permiten implantes específicos para cada paciente con porosidad controlada para la regeneración ósea y la ingeniería de tejidos. Estos materiales combinan biocompatibilidad con personalización estructural mediante la fabricación aditiva.

Características principales de las biocerámicas impresas en 3D

| Propiedad | Importancia | Comparación con los implantes tradicionales |

| Control de la porosidad | 50-80% porosidad ajustable para infiltración celular/vascularización | Superior a los implantes sólidos mecanizados |

| Resistencia mecánica | Compresión: 2-150 MPa (depende del material/arquitectura) | Cerámica convencional adaptable frente a la frágil |

| Bioactividad | La hidroxiapatita forma una capa de apatita similar al hueso | Osteointegración más rápida que los metales |

| Tasa de degradación | Semanas a años (ajustable mediante composición) | Implantes reabsorbibles frente a implantes permanentes |

| Rugosidad superficial | Ra 5-50 μm (mejora la adhesión celular) | Mejor que las superficies pulidas |

Materiales biocerámicos comunes impresos en 3D

| Material | Formulación | Principales ventajas | Aplicaciones clínicas |

| Hidroxiapatita (HAp) | Ca₁₀(PO₄)₆(OH)₂ | - Similitud química con el hueso - Osteoconductor | - Injertos dentales/óseos - Fusión espinal |

| Fosfato β-Tricálcico (β-TCP) | Ca₃(PO₄)₂ | - Reabsorción más rápida que el HAp - Favorece la remodelación ósea | - Defectos craneofaciales - Reparación periodontal |

| Fosfato cálcico bifásico (BCP) | Mezclas HAp + β-TCP | - Equilibrio reabsorción/fuerza - Degradación ajustable | - Huecos óseos de carga - Reconstrucción maxilofacial |

| Gafas bioactivas | Sistemas SiO₂-CaO-P₂O₅. | - Potencial angiogénico - Iones antibacterianos (Ag⁺, Ga³⁺) | - Andamios para la cicatrización de heridas - Implantes resistentes a las infecciones |

| Circonio (Y-TZP) | ZrO₂O₃ estabilizado con Y₂. | - Alta tenacidad a la fractura - Estética dentada | - Coronas dentales/pilares - Cojinetes ortopédicos |

Ventajas sobre los métodos convencionales

| Característica | Biocerámica impresa en 3D | Implantes tradicionales |

| Personalización | Geometría específica del paciente | Tamaños estándar limitados |

| Porosidad | Control preciso | A menudo no poroso |

| Tiempo de producción | Horas-día (flujo de trabajo digital) | Semanas (fresado/moldeo) |

| Residuos materiales | <5% (proceso aditivo) | 40-60% (sustractivo) |

10. Cerámica nanofuncional

Las cerámicas nanofuncionales son materiales avanzados en los que nanoestructuración (escala 1-100 nm) permite un control sin precedentes de las propiedades mecánicas, eléctricas, térmicas y catalíticas. Estos materiales aprovechan efectos cuánticos, alta superficie e ingeniería interfacial para superar a la cerámica convencional.

Características principales de la cerámica nanofuncional

| Propiedad | Efecto a nanoescala | Beneficio a macroescala |

| Resistencia mecánica | Fortalecimiento Hall-Petch (efectos de límite de grano) | Dureza entre 2 y 5 veces superior a la de la cerámica microcristalina |

| Dureza | Las nanofibras/plaquetas desvían las grietas | Resistencia a la fractura de hasta 15 MPa-m¹/² (frente a los 3-5 de las convencionales) |

| Conductividad térmica | Reducción de la dispersión de los fonones | Anisótropo κ 100-400 W/m-K (por ejemplo, nano-SiC) |

| Propiedades eléctricas | Confinamiento cuántico en nanocapas | Banda prohibida sintonizable (por ejemplo, ZnO:Al conductor transparente) |

| Actividad catalítica | Superficie elevada (>200 m²/g) | 10-100× más sitios activos (por ejemplo, fotocatalizadores nano-TiO₂). |

Tipos de cerámica nanofuncional

1. Nanocerámicas estructurales

✅Materiales: Nano-Si₃N₄, nano-ZrO₂, nanocompuestos de Al₂O₃/SiC.

✅Características:

- Tamaños de grano <50 nm → superplasticidad a altas temperaturas

- Revestimientos resistentes al desgaste (dureza Vickers 25-35 GPa)

✅Aplicaciones:

- Herramientas de corte con filos autoafilables

- Revestimientos de barrera térmica (TBC) para motores a reacción

2. Nanocerámicas electroactivas

✅Materiales: Nanopartículas de BaTiO₃, nanofibras de PZT

✅Características:

- Permeabilidad gigante (εᵣ > 20.000 a 1 kHz)

- Flexoelectricidad potenciada por gradientes de tensión

✅Aplicaciones:

- Microcondensadores para dispositivos IoT

- Nanogeneradores para sensores autoalimentados

3. Nanocerámicas energéticas

| Material | Función | Ejemplo de aplicación |

| LLZO (Li₇La₃Zr₂O₁₂) | Electrolito en estado sólido (σ iónico = 10-³ S/cm) | Baterías de estado sólido |

| SiC nanoporoso | Almacenamiento de hidrógeno (2,5 wt%) | Vehículos de pila de combustible |

| Nano-LTO (Li₄Ti₅O₁₂) | Ánodo ultrarrápido (100C de carga) | Almacenamiento de energía a escala de red |

Las innovaciones incluyen:

- Síntesis de nanopartículas: Control preciso del tamaño y la distribución.

- Revestimientos funcionales: Mejora del rendimiento de sensores y baterías.

- Propiedades autocurativas: Diseños emergentes para aplicaciones duraderas.

Las cerámicas nanofuncionales son el paradigma de la ingeniería genómica de materiales: las nanocerámicas de ZrO2 alcanzan una tenacidad de 15MPa-m^1/2 (cinco veces la de las cerámicas tradicionales), y los nanotubos de TiO2 muestran una mejora de 80% en la eficiencia fotocatalítica.

Tendencias futuras

El diseño de materiales está pasando del ensayo y error basado en la experiencia a la ciencia computacional de materiales. La tecnología de fabricación está evolucionando desde el procesamiento a nivel de micras hasta la manipulación a nivel atómico. Los escenarios de aplicación están avanzando de la función única a la capacidad de respuesta inteligente. Los materiales cerámicos están redefiniendo los límites físicos de las tecnologías del futuro, y su profundidad de innovación determinará directamente el apogeo de la revolución industrial de próxima generación.

Para productos cerámicos de alta calidad, Centro de cerámica avanzada proporciona soluciones a medida y técnicas de mecanizado de precisión para diversas aplicaciones.

¿Busca productos cerámicos de primera calidad? Póngase en contacto con nosotros