Los 5 mejores métodos para sintetizar láminas de grafeno: Guía comparativa

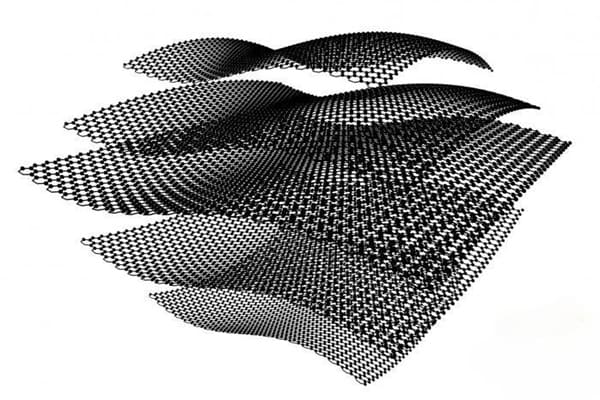

El grafeno, una sola capa de átomos de carbono dispuestos en un entramado bidimensional en forma de panal, ha suscitado una inmensa atención por sus excepcionales propiedades, como su extraordinaria conductividad eléctrica, resistencia mecánica y conductividad térmica. Estas características lo hacen muy valioso en aplicaciones que van desde la electrónica y el almacenamiento de energía hasta la biomedicina y los sensores.

Para aprovechar el potencial del grafeno, es esencial desarrollar métodos eficientes y escalables para sintetizar láminas de grafeno de alta calidad. Se han desarrollado varias técnicas para producir grafeno, cada una con sus ventajas y limitaciones. En este artículo se analizan los cinco métodos principales para sintetizar láminas de grafeno y se compara su eficacia en función de factores como el coste, la escalabilidad y la calidad.

En Centro de cerámica avanzadaEstamos especializados en material de grafito productos con diversas formas y especificaciones, garantizando un rendimiento óptimo para aplicaciones industriales y científicas.

Antecedentes del grafeno y retos de la síntesis

La estructura del grafeno -una lámina bidimensional de átomos de carbono unidos por enlaces sp² dispuestos en un entramado de nido de abeja- es la base de sus extraordinarias propiedades. Su elevada movilidad electrónica (~200.000 cm²/V-s), conductividad térmica (~5000 W/m-K) y resistencia mecánica (~130 GPa de resistencia a la tracción) lo convierten en un revolucionario para aplicaciones que van desde las películas conductoras transparentes a las baterías de alta capacidad. Sin embargo, producir grafeno que conserve estas propiedades a gran escala es complicado. El grafeno de alta calidad, con defectos mínimos y láminas de gran tamaño, es esencial para la electrónica, pero a menudo se consigue a costa de un bajo rendimiento o un elevado coste. A la inversa, los métodos escalables pueden producir grafeno con defectos, como vacantes o grupos funcionales, que comprometen el rendimiento.

Los retos de síntesis incluyen:

- Escalabilidad: Producción de grandes cantidades de grafeno para aplicaciones industriales.

- Control de calidad: Minimizar defectos como desgarros, arrugas o impurezas.

- Coste: Equilibrar los costes de producción con las exigencias de asequibilidad del mercado.

- Impacto medioambiental: Reducir el consumo de energía y los residuos químicos.

Estos retos exigen diversos métodos de síntesis, cada uno adaptado a unas necesidades específicas. Por ejemplo, la investigación de laboratorio puede dar prioridad al grafeno prístino, mientras que las aplicaciones industriales pueden favorecer la producción rentable. Comprender estas ventajas y desventajas es crucial para seleccionar el método adecuado, lo que prepara el terreno para nuestra exploración de las cinco técnicas principales.

En busca de productos de grafito de alta calidad? Explore la selección de Advanced Ceramics Hub.

Deposición química en fase vapor (CVD)

La deposición química de vapor (CVD) es uno de los métodos más utilizados y fiables para producir láminas de grafeno de alta calidad. En este proceso, un gas que contiene carbono, como el metano (CH₄), se introduce en una cámara a altas temperaturas (normalmente entre 900-1000°C) en presencia de un catalizador metálico (a menudo cobre o níquel). Los átomos de carbono se descomponen a partir del gas y se disponen formando una única capa de grafeno sobre el sustrato.

1. Proceso CVD estándar

Pasos clave

✅ Preparación del sustrato

- Láminas de cobre (Cu) o níquel (Ni) (las más comunes)

- Limpieza de la superficie (electropulido, recocido a 1000°C en H₂/Ar)

✅ Reacción en fase gaseosa

- Precursor: Metano (CH₄), etileno (C₂H₄) o acetileno (C₂H₂).

- Gas portador: Hidrógeno (H₂) + argón (Ar)

✅ Condiciones típicas:

- Temperatura: 900-1050°C

- Presión: Baja (≤100 mTorr) o atmosférica

- Tiempo de crecimiento: 5-60 minutos

✅ Refrigeración y transferencia

- Velocidad de enfriamiento controlada (~10°C/min) para evitar arrugas

- Técnicas de transferencia húmeda asistida por PMMA o de rollo a rollo

Mecanismo

- En Cu: Crecimiento mediado por la superficie (monocapa autolimitada)

- En Ni: Segregación/precipitación del carbono (riesgo multicapa)

2. Ventajas de la CVD

- Alta calidad: El grafeno producido mediante CVD suele ser de alta calidad, con menos defectos y una estructura uniforme.

- Producción en grandes superficies: El CVD permite crear láminas de grafeno de gran superficie, lo que lo hace idóneo para aplicaciones industriales.

- Versatilidad: El CVD puede adaptarse para producir grafeno en diversos sustratos, como metales, silicio y polímeros.

3. Variaciones e innovaciones del CVD

| Método | Ventajas | Limitaciones |

| Potenciada por plasma (PE-CVD) | Temperaturas más bajas (400-600°C) | Defectos superiores (hibridación sp³) |

| Rollo a rollo (R2R-CVD) | Producción continua (hasta 30 m/h) | Requiere sustratos metálicos flexibles |

| CVD asistido por láser | Crecimiento localizado, sin calentamiento del sustrato | Limitado a patrones de áreas pequeñas |

| CVD de pared fría | Calefacción/refrigeración rápidas y energéticamente eficientes | Los gradientes de temperatura provocan falta de uniformidad |

4. Métricas de control de calidad

| Parámetro | Valor ideal | Resultado industrial típico |

| Densidad de defectos | <0,1% (relación ID/IG <0,1) | 0,5-2% (ID/IG ~0,3-1,0) |

| Resistencia de la hoja | <200 Ω/sq (monocapa) | 300-1000 Ω/cuadrado |

| Uniformidad | Cobertura >95% | 80-90% (se mantienen los efectos de borde) |

4. Aplicaciones por grado de grafeno CVD

| Nivel de calidad | Nivel de defectos | Mejores usos |

| Grado de investigación | <0,1% defectos | Dispositivos cuánticos, sensores |

| Calidad industrial | 0,5-1% | Electrónica flexible, revestimientos |

| A granel | 1-3% | Composites, tintas conductoras |

Explore nuestros productos de grafito optimizados.

Exfoliación mecánica

La exfoliación mecánica, también conocida como "método de la cinta Scotch", consiste en pelar finas capas de grafeno con cinta adhesiva. La cinta se presiona sobre un trozo de grafito y luego se retira, transfiriendo finas láminas de grafeno a una oblea de silicio u otros sustratos. Este método se utilizó en el descubrimiento del grafeno.

1. Estándar Proceso de exfoliación

✅ Preparación del material original

- Grafito pirolítico altamente ordenado (HOPG) o copos de grafito natural

- Superficie limpia (por ejemplo, tratamiento con plasma de oxígeno)

✅ Exfoliación adhesiva

- Prensar y pelar Cinta adhesiva Scotch (o sellos de PDMS) contra el grafito

- Repetir el plegado/desplegado para diluir las capas

✅ Transferencia de sustratos

- Presionar la cinta sobre la oblea de SiO₂/Si (capa de óxido de 90-300 nm óptima para la visibilidad).

- Disolver el adhesivo (acetona para la cinta, calor para el PDMS)

✅ Identificación y caracterización

- Microscopía óptica (diferencia de contraste para 1-5 capas)

- Espectroscopia Raman (la relación de picos 2D/G confirma la monocapa)

2. Ventajas clave

✅ Calidad ultra alta (defectos más bajos de cualquier método, pico D a menudo ausente)

✅ Sin contaminación química (a diferencia del CVD o de la exfoliación en fase líquida)

✅ Usabilidad inmediata (no requiere postprocesado)

3. Limitaciones y retos

| Edición | Impacto | Soluciones |

| Bajo rendimiento | <1% monocapas por exfoliación | Sistemas automatizados (véase el apartado 5) |

| Escamas pequeñas | Normalmente 10-100 µm (máx. ~1 mm) | Apilamiento de transferencia determinista |

| No escalable | Proceso manual; cantidades de µg por día | Reservado a la investigación fundamental |

| Control del espesor | Distribución aleatoria del número de capas | Preselección AFM |

4. Aplicaciones científicas

A pesar de su carácter poco práctico para la industria, la exfoliación mecánica es fundamental para:

- Estudios de transporte cuántico (los electrones balísticos requieren redes libres de defectos)

- Montaje de heteroestructuras 2D (recogida manual de las escamas exfoliadas)

- Evaluación comparativa (establece la norma para movilidad >200.000 cm²/V-s)

Solicite un presupuesto personalizado para productos de grafito de alta calidad.

Exfoliación en fase líquida (LPE)

La exfoliación en fase líquida (LPE) es una método basado en soluciones para producir grafeno y otros materiales 2D en grandes cantidades. A diferencia de la exfoliación mecánica (alta calidad pero bajo rendimiento) o el CVD (alta pureza pero configuración compleja), el LPE ofrece un equilibrio entre escalabilidad, coste y calidad ajustable.

En la exfoliación en fase líquida, el grafito se dispersa en un medio líquido (normalmente agua o disolvente orgánico) y se aplican ondas ultrasónicas para romper el grafito en láminas de grafeno. Este método es escalable y puede utilizarse para producir grandes cantidades de grafeno.

1. Estándar Proceso LPE

✅ Dispersión de grafito

- Fuente: Grafito natural, óxido de grafito o grafito expandido

- Disolvente: NMP, DMF, agua/surfactantes (por ejemplo, SDBS) o líquidos iónicos.

✅ Exfoliación

Ultrasonidos (baño o sonda)

- Energía: 100-500 W, 1-24 horas

- Rendimiento: 0,1-5 mg/mL

Mezcla por cizallamiento (rotor-estator de alta velocidad)

- Escalable a litros/hora

✅ Purificación y separación

- Centrifugación (1000-10.000 rpm) para eliminar el grafito no exfoliado

- Selección del tamaño: Ultracentrifugación en gradiente para enriquecimiento en monocapa

2. Ventajas de la LPE

✅ Escalabilidad - De gramos a kilogramos por día

✅ Bajo coste - No se necesita equipo de alta temperatura/vacío

✅ Versatilidad - Funciona con grafito, h-BN, MoS₂, etc.

✅ Solución procesable - Permite tintas, revestimientos y compuestos

3. Retos y limitaciones

| Edición | Impacto | Soluciones |

| Defectos y oxidación | sp³ defectos de sonicación (~5-20%) | Disolventes suaves (NMP), sonicación corta |

| Control del espesor | Copos polidispersos (1-10 capas) | Centrifugación en gradiente de densidad |

| Baja concentración | Típicamente <5 mg/mL | Optimización de disolventes |

| Tensioactivos residuales | Puede degradar las propiedades electrónicas | Intercambio de disolventes/saneado |

4. Aplicaciones industriales

- Tintas conductoras (Electrónica impresa, etiquetas RFID)

- Revestimientos (Anticorrosión, blindaje EMI)

- Compuestos (Refuerzo de polímeros, baterías)

- Almacenamiento de energía (Supercondensadores, ánodos Li-ion)

Reducción química del óxido de grafeno

El óxido de grafeno (GO) puede reducirse químicamente a grafeno utilizando agentes reductores como la hidracina, el borohidruro sódico o el ácido ascórbico. Este método se utiliza ampliamente para producir grafeno a partir de óxido de grafeno, que es más fácil de manipular y dispersar en solución en comparación con el grafeno puro.

La reducción química del óxido de grafeno (GO) es uno de los métodos más utilizados para la producción masiva de óxido de grafeno reducido (rGO). Este método basado en soluciones ofrece un equilibrio entre la escalabilidad, la rentabilidad y las propiedades ajustables del material.

1. Estándar Proceso de reducción química

✅ Síntesis de óxido de grafeno

- Típicamente mediante el método de Hummers modificado (KMnO₄/H₂SO₄ oxidación del grafito).

- Se obtienen láminas muy oxigenadas (20-40 wt% de oxígeno) y dispersables en agua.

✅ Proceso de reducción

Agentes reductores comunes:

- Hidrato de hidracina (N₂H₄) - Más eficaz pero tóxico

- Ácido ascórbico - Alternativa verde

- HI/AcOH - Produce rGO altamente conductor

- Térmico (200-1000°C) - No necesita reductores químicos

✅ Tratamiento posterior

- Lavado para eliminar los reactivos residuales

- Recocido opcional para mejorar la conductividad

- Funcionalización (por ejemplo, dopaje con nitrógeno)

2. Ventajas de Reducción química Método

✅ Escalabilidad - Puede producir de gramos a kilogramos por lote

✅ Solución procesable - Permite recubrimientos, compuestos y tintas

✅ Propiedades sintonizables - El grado de reducción controla la conductividad/hidrofobicidad

✅ Bajo coste - Utiliza un precursor de grafito barato

3. Limitaciones y retos de la Reducción química Método

❌ Defectos residuales - sp³ grupos carbono y oxígeno permanecen

❌ Menor conductividad - Normalmente 1-2 órdenes por debajo del grafeno CVD

❌ Agregación - El apilamiento π-π provoca el reapilamiento de las hojas

❌ Toxicidad - Los reductores fuertes como la hidracina son peligrosos.

4. Aplicaciones clave de Reducción química Método

- Materiales compuestos conductores (polímeros, cerámica)

- Almacenamiento de energía (ánodos de baterías, supercondensadores)

- Sensores (gas, biosensores)

- Revestimientos (anticorrosión, conductor)

Exfoliación electroquímica

1. Proceso estándar de exfoliación electroquímica

✅ Configuración de electrodos

- Ánodo: Varilla/esquirla de grafito

- Cátodo: Hilo de Pt u otro electrodo de grafito

- Electrolito: Acuoso (por ejemplo, (NH₄)₂SO₄, H₂SO₄) - Produce grafeno oxidado, o bien Ecológico (por ejemplo, (C₂H₅)₄NBF₄ en carbonato de propileno) - Produce grafeno con pocos defectos.

✅ Tensión Aplicación

- Baja tensión (1-5 V): Intercalación y exfoliación suaves

- Alta tensión (>5 V): Más rápido pero introduce más defectos

✅ Exfoliación y recogida

- La evolución de los gases (O₂, H₂, SO₂) ayuda a separar las capas de grafeno

- La centrifugación elimina el grafito no exfoliado

✅ Tratamiento posterior (opcional)

- Reducción: Térmico/químico para restaurar la conductividad

- Funcionalización: Dopado (N, S) o decoración (Ag, Au NPs)

2. Ventajas de la exfoliación electroquímica

✅ Escalable - De gramos a kilogramos por día

✅ Oxidación sintonizable - Del grafeno prístino al similar al GO

✅ Bajo coste - Sin equipos de alta temperatura o vacío

✅ Rápido - La exfoliación se completa en minutos u horas

3. Retos y limitaciones

| Edición | Impacto | Soluciones |

| Introducción de defectos | Sobreoxidación a alta tensión | Optimizar la tensión (<3 V para defectos mínimos) |

| Control del tamaño de los copos | Depende de la fuente de grafito | Pretratamiento del grafito (por ejemplo, expansión) |

| Sales residuales | Puede degradar las propiedades electrónicas | Diálisis o lavados repetidos |

| Variabilidad del rendimiento | Depende de la fuente de grafito | Utilizar grafito altamente ordenado (HOPG) |

4. Aplicaciones industriales

- Tintas y revestimientos conductores (electrónica flexible)

- Almacenamiento de energía (baterías de iones de litio, supercondensadores)

- Sensores (biosensores electroquímicos)

- Compuestos poliméricos (refuerzo mecánico)

En Centro de cerámica avanzadaSuministramos productos cerámicos de calidad optimizada que cumplen los siguientes requisitos ASTM y ISO normas, garantizando calidad y fiabilidad excepcionales.

Comparación del grafeno Métodos de síntesis de hojas

Explore los métodos clave -exfoliación mecánica, CVD, exfoliación en fase líquida, reducción química de GO y exfoliación electroquímica- con parámetros críticos de calidad, coste y aplicaciones para optimizar la elección del material.

1. Calidad y propiedades estructurales

| Método | Control de capas | Densidad de defectos (ID/IG) | Relación C/O | Tamaño del copo |

| Exfoliación mecánica | Excelente (1-3 L) | <0.1 | >50:1 | 10-1000 μm |

| CVD | Bueno (1-5 L) | 0.1-1.0 | >30:1 | Ilimitado* |

| Exfoliación en fase líquida | Moderado (1-10 L) | 0.5-2.0 | 8:1-12:1 | 0,1-5 μm |

| Reducción química del GO | Pobre (1-20 L) | 1.0-3.0 | 8:1-12:1 | 0,5-20 μm |

| Electrochemical Exfol. | Bueno (1-5 L) | 0.2-1.5 | 10:1-20:1 | 1-10 μm |

2. Escalabilidad y coste

| Método | Rendimiento | Coste (por gramo) | Intensidad energética | Preparación comercial |

| Exfoliación mecánica | μg-día | $10,000+ | Bajo | Sólo laboratorio |

| CVD | g-hora (lote) | $50-500 | Alta | Industrial (electrónica) |

| Exfoliación en fase líquida | g-day | $10-100 | Medio | Industrial (materiales compuestos) |

| Reducción química del GO | kg-día | $1-10 | Bajo | Producción madura |

| Electrochemical Exfol. | g-hora | $5-50 | Medio | Comercial emergente |

3. Rendimiento electrónico

| Método | Movilidad (cm²/V-s) | Resistencia de la lámina (Ω/sq) | Mejor aplicación electrónica |

| Exfoliación mecánica | 200,000 | 30-100 | Dispositivos cuánticos |

| CVD | 10,000-50,000 | 100-300 | Electrónica flexible |

| Exfoliación en fase líquida | 100-1,000 | 1,000-10,000 | Materiales compuestos conductores |

| Reducción química del GO | 1-100 | 1,000-100,000 | Sensores, revestimientos |

| Electrochemical Exfol. | 500-5,000 | 300-3,000 | Electrodos de batería |

4. 4. Aplicaciones industriales

| Método | Aplicaciones primarias | Limitaciones para la industria |

| Exfoliación mecánica | Investigación fundamental, prototipos de dispositivos | Escalabilidad cero |

| CVD | Electrodos transparentes, dispositivos semiconductores | Elevados costes de equipamiento |

| Exfoliación en fase líquida | Tintas conductoras, compuestos poliméricos | Problemas de disolventes/surfactantes residuales |

| Reducción química del GO | Almacenamiento de energía, revestimientos anticorrosión | Alta densidad de defectos |

| Electrochemical Exfol. | Electrónica impresa, supercondensadores | Variabilidad entre lotes |

5. 5. Impacto medioambiental

| Método | Productos químicos peligrosos | Consumo de energía | Alternativas ecológicas disponibles |

| Exfoliación mecánica | Ninguno | Muy bajo | Sí (PDMS en lugar de cinta) |

| CVD | Gases CH₄/H₂ | Muy alta | No |

| Exfoliación en fase líquida | Disolventes orgánicos | Medio | Sí (a base de agua) |

| Reducción química del GO | Oxidantes fuertes | Bajo | Sí (reducción de vitamina C) |

| Electrochemical Exfol. | Electrolitos ácidos | Medio | Sí (métodos de pH neutro) |

Guía para la toma de decisiones: ¿Qué método elegir?

- Para la investigación fundamental → Exfoliación mecánica

- Para electrónica → CVD (si el presupuesto lo permite) o electroquímica.

- Para materiales compuestos/revestimientos → Exfoliación en fase líquida

- Para la producción a granel → Reducción química del GO

- Para el almacenamiento de energía → Exfoliación electroquímica

Cada método para sintetizar láminas de grafeno tiene sus puntos fuertes y débiles. El mejor método depende de la aplicación y los requisitos específicos. Para obtener grafeno de alta calidad y gran superficie, el CVD suele ser la mejor opción, aunque tiene un coste elevado. Para la investigación a pequeña escala y de alta calidad, la exfoliación mecánica es ideal. La exfoliación en fase líquida es el método más escalable, por lo que resulta adecuado para la producción a gran escala, mientras que la reducción química del óxido de grafeno ofrece una solución sencilla y rentable para grandes cantidades de grafeno a expensas de cierta calidad. La exfoliación electroquímica es un método emergente rentable y escalable, aunque actualmente produce grafeno de menor calidad.

En conclusión, la elección del método de síntesis del grafeno debe basarse en las necesidades específicas del proyecto, equilibrando el coste, la calidad y la escalabilidad. A medida que avancen la investigación y la tecnología, es probable que las mejoras de estos métodos hagan que el grafeno sea más accesible para una gama más amplia de aplicaciones.

Para materiales cerámicos de grafito avanzado de primera calidad, Centro de cerámica avanzada proporciona soluciones a medida para diversas aplicaciones.

¿Busca materiales cerámicos de grafito de primera calidad? Póngase en contacto con nosotros