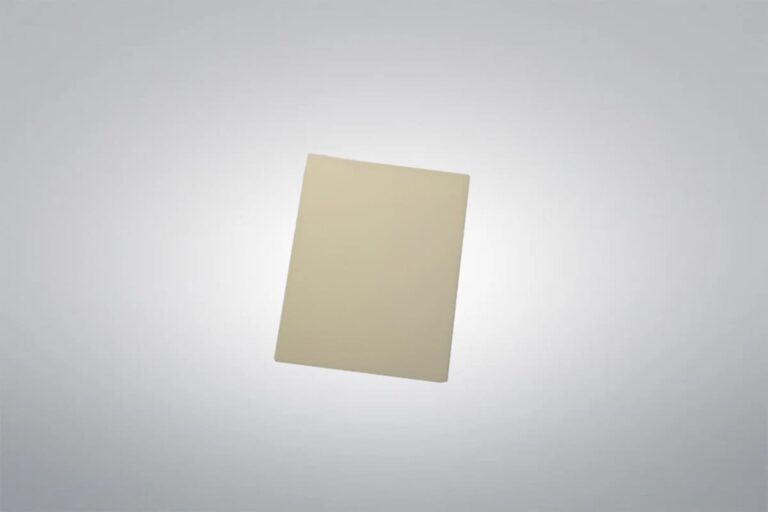

Substrat en nitrure de silicium

Substrat en nitrure de silicium

Pureté : ≥99%

Substrat en nitrure de silicium est fritté à 2000°C à l'aide d'une formule et d'un processus spécialisés. Il offre une stabilité thermique exceptionnelle, ce qui le rend idéal pour les dispositifs semi-conducteurs de troisième génération qui nécessitent une dissipation thermique élevée et une encapsulation fiable. Doté d'une excellente isolation électrique et d'une grande résistance mécanique, ce substrat garantit des performances durables dans des applications exigeantes, telles que l'électronique de puissance et les dispositifs microélectroniques à haute performance. Nous pouvons fournir des substrats en nitrure de silicium de haute qualité avec diverses spécifications et à des prix compétitifs, en proposant des solutions personnalisées pour répondre à des exigences spécifiques.

Ou envoyez-nous un courriel à l'adresse suivante sales@heegermaterials.com.Fiche technique sur les substrats en nitrure de silicium

| Code de référence : | HM2560 |

| La pureté : | ≥99% |

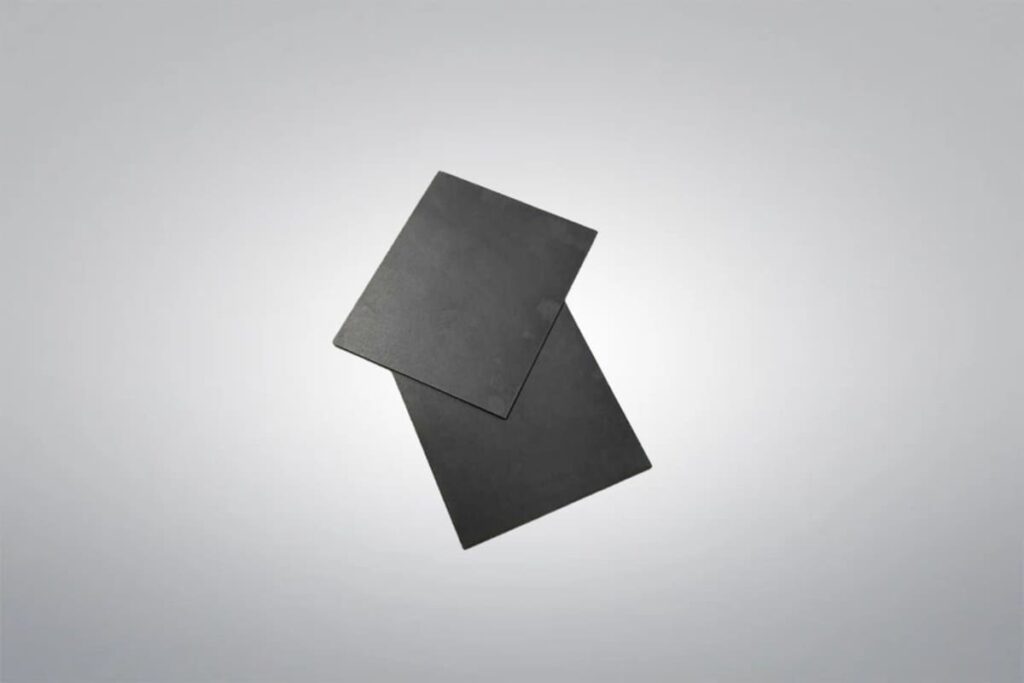

| Couleur : | Noir-gris |

| Formule chimique : | Si3N4 |

| Grades de matériaux : | HMSN1000, HMSN2000, HMSN3000, HMSN4000 |

| Densité : | 3,20 g/cm3 |

Description du substrat en nitrure de silicium

Le substrat en nitrure de silicium est un matériau de haute performance conçu pour des applications avancées dans les secteurs de l'électronique et des semi-conducteurs. Connu pour sa stabilité thermique exceptionnelle, sa résistance élevée et ses excellentes propriétés d'isolation électrique, ce substrat est idéal pour les dispositifs nécessitant une dissipation efficace de la chaleur et une isolation électrique fiable. Il est fritté à haute température pour obtenir une structure dense, ce qui garantit sa durabilité dans des environnements exigeants. Les substrats en nitrure de silicium sont couramment utilisés dans l'électronique de puissance, les capteurs à haute température et comme substrats pour les semi-conducteurs de troisième génération, où la gestion de la chaleur et l'isolation électrique sont cruciales.

Spécifications des substrats en nitrure de silicium

| Produit | Épaisseur | Longueur×Largeur |

| Si3N4 Substrat | 0,254 mm | 190,0×138,0 mm (±1%) |

| 0,320 mm | ||

| 0,635 mm | ||

| 1.000 mm | 114,3×114,3 mm (±1%) |

Caractéristiques du substrat en nitrure de silicium

- Conductivité thermique élevée : Offre d'excellentes performances en matière de dissipation de la chaleur, avec des valeurs allant jusqu'à 70 W/m-K, ce qui est nettement plus élevé que les systèmes traditionnels de dissipation de la chaleur. substrats d'alumine.

- Compatibilité avec la dilatation thermique : Le coefficient de dilatation thermique (3,1×10-⁶/°C) correspond étroitement à celui des puces en silicium, ce qui réduit les contraintes thermiques et améliore la fiabilité.

- Résistance mécanique supérieure : La résistance à la flexion est deux fois supérieure à celle des substrats d'alumine, ce qui les rend plus résistants à la fissuration sous l'effet d'une charge mécanique.

- Isolation électrique exceptionnelle : Maintient une résistance d'isolation élevée et une faible perte diélectrique, idéale pour les applications à haute tension et à haute fréquence.

- Excellente résistance aux chocs thermiques : Peut supporter des cycles de température rapides de 0 à 200 °C pendant des milliers de cycles sans dégradation.

- Résistance aux produits chimiques et à l'oxydation : Résiste aux acides, aux alcalis et à l'oxydation, ce qui lui confère une durée de vie de 10 ans dans les environnements difficiles.

- Bonne compatibilité avec la métallisation : Il prend en charge les circuits multicouches et les emballages miniaturisés et convient aux conceptions compactes et intégrées.

Applications des substrats en nitrure de silicium

- Électronique de puissance : Utilisés comme substrats pour les modules IGBT et MOSFET, ils offrent une dissipation thermique et une isolation électrique efficaces dans les applications à haute puissance.

- Électronique automobile : Idéal pour les onduleurs EV, les unités de contrôle LED et les systèmes ECU en raison de sa stabilité thermique et de sa résistance mécanique.

- Systèmes aérospatiaux : Il prend en charge les composants électroniques à haute fiabilité qui doivent supporter des contraintes thermiques et mécaniques extrêmes.

- Équipement pour les énergies renouvelables : Appliqué dans les turbines éoliennes et les onduleurs solaires, où le cycle thermique à long terme et l'isolation électrique sont essentiels.

- Automatisation industrielle : Intégrés dans des systèmes de commande et d'entraînement qui exigent des substrats de circuits durables et résistants à la chaleur.

Propriétés du nitrure de silicium

Grades de matériaux en nitrure de silicium

HMSN1000 est produit par une technique de frittage par surpression de gaz, qui est largement reconnue pour permettre la fabrication de pièces en nitrure de silicium à haute résistance et aux formes complexes. Le processus commence par un mélange de poudres de nitrure de silicium qui comprend des additifs de frittage, tels que l'yttrium, l'oxyde de magnésium ou l'alumine, pour créer une phase liquide pendant le frittage, ainsi que des liants pour améliorer l'intégrité structurelle de la forme pré-frittée. Après avoir façonné la poudre dans la géométrie souhaitée et effectué tout usinage vert nécessaire, les composants sont densifiés dans un four pressurisé à l'azote. Cet environnement assure une bonne consolidation tout en minimisant la perte de matière due à l'évaporation ou à la décomposition du silicium, de l'azote et des éléments additifs.

Utilisations courantes

- Composants pour systèmes aérospatiaux

- Éléments roulants et coulissants des paliers

- Pièces à haute durabilité pour moteurs à combustion interne

- Outils et accessoires pour la coulée et le traitement des métaux

- Pièces structurelles dans les assemblages mécaniques

- Éléments biocompatibles pour dispositifs médicaux

Le HMSN2000 est fabriqué à l'aide d'une technique de pressage à chaud, où la poudre de nitrure de silicium est compactée simultanément sous haute pression et à température élevée. Cette méthode fait appel à des équipements spécialisés, notamment des matrices de précision et des presses uniaxiales. Il en résulte une céramique dense d'une résistance et d'une durabilité exceptionnelles. Toutefois, en raison des limites de l'équipement, ce procédé convient mieux à la formation de géométries de base. Comme les composants ne peuvent pas être usinés à l'état pré-fritté (vert), tout le post-traitement doit être effectué par meulage au diamant, ce qui est à la fois long et coûteux. Par conséquent, cette méthode est généralement réservée à la production à petite échelle de pièces simples pour lesquelles des performances matérielles supérieures sont requises.

Utilisations courantes

- Pièces structurelles dans les systèmes aéronautiques et spatiaux

- Équipements et composants de tuyauterie dans les industries de transformation chimique

- Éléments résistants au frottement pour moteurs

- Outils et pièces d'usure utilisés dans les environnements de moulage de métaux

- Pièces portantes et de précision dans les machines industrielles

- Pièces spécialisées dans les instruments médicaux et dentaires

Le HMSN3000 utilise le procédé de pressage isostatique à chaud (HIP), dans lequel la poudre de nitrure de silicium est compactée sous haute pression et à haute température. Le matériau est placé dans une chambre pressurisée avec un gaz inerte, soumettant le composant à une pression uniforme de tous les côtés, jusqu'à 2000 bars, tout en le chauffant. Cette méthode permet d'éliminer toute porosité résiduelle ou tout défaut pendant le processus de frittage, ce qui permet d'obtenir un matériau dont la densité est proche de son maximum théorique. Bien que le procédé HIP améliore considérablement les propriétés mécaniques, la durabilité et la fiabilité globale du matériau, son coût élevé et sa complexité en limitent l'utilisation à des applications très spécialisées.

Utilisations courantes

- Composants pour les industries de l'aérospatiale et de la défense

- Applications de roulements de précision, en particulier dans les environnements à haute performance

- Équipements et composants dans les usines de traitement chimique et les installations industrielles

- Pièces du moteur soumises à une usure et à des contraintes thermiques extrêmes

- Outils de fonderie et composants résistants à l'usure

- Pièces de haute performance pour les systèmes d'ingénierie mécanique

- Composants médicaux nécessitant une résistance et une biocompatibilité élevées

HMSN4000 est produit par un processus de frittage à surpression de gaz extrudé, où la poudre de nitrure de silicium est mélangée à des additifs de frittage, tels que l'yttrium, l'oxyde de magnésium et/ou l'alumine, pour faciliter le frittage en phase liquide. En outre, des liants sont incorporés pour améliorer les propriétés mécaniques de la structure en céramique verte. Le processus d'extrusion permet de donner au matériau la forme souhaitée, puis les pièces sont soumises à un frittage par surpression de gaz dans un environnement contrôlé. Cette méthode garantit une densité uniforme et des performances mécaniques supérieures, ce qui la rend idéale pour les applications à hautes performances.

Utilisations courantes

- Composants de l'industrie aérospatiale

- Roulements utilisés dans les machines à haute performance

- Équipement pour les usines chimiques et le traitement industriel

- Pièces résistantes à l'usure pour les moteurs

- Composants utilisés dans les opérations de fonderie

- Pièces pour systèmes d'ingénierie mécanique

- Composants de qualité médicale pour instruments de haute précision

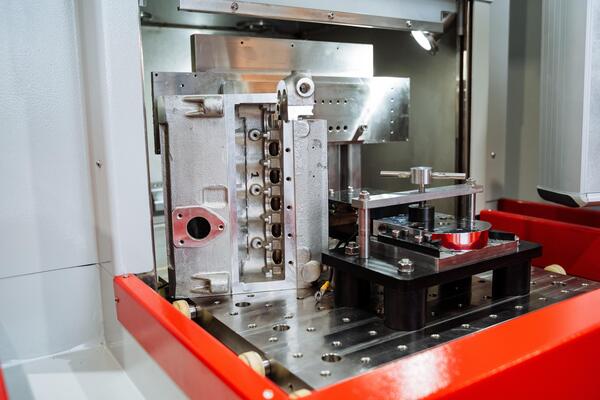

Usinage de la céramique de nitrure de silicium

Le nitrure de silicium peut être usiné sous forme verte, biscuitée ou entièrement frittée, chacune ayant des propriétés d'usinage différentes. À l'état vert ou biscuit, il est plus facile de lui donner des formes complexes, mais le matériau se rétracte d'environ 20% pendant le frittage, ce qui affecte la précision des dimensions. Pour obtenir des tolérances serrées, le nitrure de silicium entièrement fritté doit être usiné à l'aide d'outils diamantés, un processus précis mais coûteux en raison de la dureté et de la ténacité du matériau.

Méthodes d'usinage et considérations :

- Usinage en vert ou en biscuit : Plus facile à usiner dans des formes complexes, mais manque de précision dimensionnelle finale.

- Rétrécissement par frittage : Le matériau se rétracte d'environ 20% au cours du processus de frittage, ce qui affecte les dimensions après frittage.

- Tolérances serrées : Pour obtenir des dimensions précises, le matériau post-fritté doit être usiné à l'aide d'outils diamantés.

- Meulage au diamant : Cette technique implique l'utilisation d'outils ou de meules revêtus de diamant pour abraser le matériau et obtenir la forme souhaitée.

- Coût et délai : L'usinage du nitrure de silicium entièrement dense est un processus lent et coûteux en raison de la dureté et de la résistance du matériau.

Emballage en céramique de nitrure de silicium

Les produits céramiques à base de nitrure de silicium sont généralement emballés dans des sacs scellés sous vide pour éviter l'humidité ou la contamination et enveloppés de mousse pour amortir les vibrations et les chocs pendant le transport, ce qui garantit la qualité des produits dans leur état d'origine.

Télécharger

Obtenir un devis

Nous vérifierons et vous contacterons dans les 24 heures.