Buse en nitrure de silicium

Buse en nitrure de silicium

Pureté : ≥99%

La buse en nitrure de silicium est conçue pour les environnements exigeants où la durabilité et la précision sont essentielles. Grâce à sa grande dureté et à sa surface lisse et autolubrifiante, elle résiste à l'usure, même dans des conditions abrasives. Son excellente stabilité chimique lui permet de résister à la plupart des milieux corrosifs, et sa résistance aux chocs thermiques lui permet de fonctionner de manière fiable dans des cycles de chauffage et de refroidissement rapides sans se fissurer. Nous pouvons fournir des buses en nitrure de silicium de haute qualité avec des spécifications variées et des prix compétitifs, en offrant des solutions personnalisées pour répondre à des exigences spécifiques.

Ou envoyez-nous un courriel à l'adresse suivante sales@heegermaterials.com.Fiche technique de la buse en nitrure de silicium

| Code de référence : | HM2572 |

| La pureté : | ≥99% |

| Couleur : | Noir |

| Formule chimique : | Si3N4 |

| Grades de matériaux : | HMSN1000, HMSN2000, HMSN3000, HMSN4000 |

| Densité : | 3,20 g/cm3 |

| Dimension : | Sur mesure |

| Précision : | 0,03 mm |

| Rugosité : | Ra0.8 |

Buse en nitrure de silicium Description

La buse en nitrure de silicium offre une combinaison de légèreté et de performances thermiques exceptionnelles, ce qui la rend adaptée aux applications à grande vitesse et à haute température. Elle conserve son intégrité structurelle dans des conditions extrêmes, ce qui lui assure une longue durée de vie avec un minimum d'entretien. Sa surface non réactive minimise l'accumulation de matériau, ce qui améliore la régularité du débit et réduit les temps d'arrêt dans les processus industriels.

Caractéristiques de la buse en nitrure de silicium

- Haute résistance à l'usure : Une dureté exceptionnelle et un faible frottement assurent une durabilité à long terme dans les environnements abrasifs.

- Résistance aux chocs thermiques : Peut résister à des changements de température rapides sans se fissurer ni se déformer.

- Résistance à la corrosion : Chimiquement stable dans la plupart des environnements agressifs, à l'exception de l'acide fluorhydrique.

- Léger : Offre une réduction de poids significative par rapport aux buses en métal, ce qui améliore la manipulation et l'efficacité du système.

- Lisse Finition de la surface : Réduit l'adhérence du matériau et assure un flux constant et propre pendant l'opération.

Applications des buses en nitrure de silicium

- Sablage abrasif : Utilisés dans les équipements de sablage et de grenaillage en raison de leur grande résistance à l'usure.

- L'élaboration de l'acier : Utilisé pour la coulée continue et la manipulation de métaux en fusion, où la chaleur et la corrosion sont extrêmes.

- Industrie automobile : Utilisé dans les systèmes de moteurs diesel pour une injection précise du carburant et une réduction de l'usure des buses.

- Traitement chimique : Idéal pour la pulvérisation de fluides corrosifs dans des environnements chimiques difficiles.

- Fabrication de semi-conducteurs : Utilisé dans les équipements nécessitant une grande pureté et une résistance aux attaques chimiques.

Propriétés du nitrure de silicium

Grades de matériaux en nitrure de silicium

HMSN1000 est produit par une technique de frittage par surpression de gaz, qui est largement reconnue pour permettre la fabrication de pièces en nitrure de silicium à haute résistance et aux formes complexes. Le processus commence par un mélange de poudres de nitrure de silicium qui comprend des additifs de frittage, tels que l'yttrium, l'oxyde de magnésium ou l'alumine, pour créer une phase liquide pendant le frittage, ainsi que des liants pour améliorer l'intégrité structurelle de la forme pré-frittée. Après avoir façonné la poudre dans la géométrie souhaitée et effectué tout usinage vert nécessaire, les composants sont densifiés dans un four pressurisé à l'azote. Cet environnement assure une bonne consolidation tout en minimisant la perte de matière due à l'évaporation ou à la décomposition du silicium, de l'azote et des éléments additifs.

Utilisations courantes

- Composants pour systèmes aérospatiaux

- Éléments roulants et coulissants des paliers

- Pièces à haute durabilité pour moteurs à combustion interne

- Outils et accessoires pour la coulée et le traitement des métaux

- Pièces structurelles dans les assemblages mécaniques

- Éléments biocompatibles pour dispositifs médicaux

Le HMSN2000 est fabriqué à l'aide d'une technique de pressage à chaud, où la poudre de nitrure de silicium est compactée simultanément sous haute pression et à température élevée. Cette méthode fait appel à des équipements spécialisés, notamment des matrices de précision et des presses uniaxiales. Il en résulte une céramique dense d'une résistance et d'une durabilité exceptionnelles. Toutefois, en raison des limites de l'équipement, ce procédé convient mieux à la formation de géométries de base. Comme les composants ne peuvent pas être usinés à l'état pré-fritté (vert), tout le post-traitement doit être effectué par meulage au diamant, ce qui est à la fois long et coûteux. Par conséquent, cette méthode est généralement réservée à la production à petite échelle de pièces simples pour lesquelles des performances matérielles supérieures sont requises.

Utilisations courantes

- Pièces structurelles dans les systèmes aéronautiques et spatiaux

- Équipements et composants de tuyauterie dans les industries de transformation chimique

- Éléments résistants au frottement pour moteurs

- Outils et pièces d'usure utilisés dans les environnements de moulage de métaux

- Pièces portantes et de précision dans les machines industrielles

- Pièces spécialisées dans les instruments médicaux et dentaires

Le HMSN3000 utilise le procédé de pressage isostatique à chaud (HIP), dans lequel la poudre de nitrure de silicium est compactée sous haute pression et à haute température. Le matériau est placé dans une chambre pressurisée avec un gaz inerte, soumettant le composant à une pression uniforme de tous les côtés, jusqu'à 2000 bars, tout en le chauffant. Cette méthode permet d'éliminer toute porosité résiduelle ou tout défaut pendant le processus de frittage, ce qui permet d'obtenir un matériau dont la densité est proche de son maximum théorique. Bien que le procédé HIP améliore considérablement les propriétés mécaniques, la durabilité et la fiabilité globale du matériau, son coût élevé et sa complexité en limitent l'utilisation à des applications très spécialisées.

Utilisations courantes

- Composants pour les industries de l'aérospatiale et de la défense

- Applications de roulements de précision, en particulier dans les environnements à haute performance

- Équipements et composants dans les usines de traitement chimique et les installations industrielles

- Pièces du moteur soumises à une usure et à des contraintes thermiques extrêmes

- Outils de fonderie et composants résistants à l'usure

- Pièces de haute performance pour les systèmes d'ingénierie mécanique

- Composants médicaux nécessitant une résistance et une biocompatibilité élevées

HMSN4000 est produit par un processus de frittage à surpression de gaz extrudé, où la poudre de nitrure de silicium est mélangée à des additifs de frittage, tels que l'yttrium, l'oxyde de magnésium et/ou l'alumine, pour faciliter le frittage en phase liquide. En outre, des liants sont incorporés pour améliorer les propriétés mécaniques de la structure en céramique verte. Le processus d'extrusion permet de donner au matériau la forme souhaitée, puis les pièces sont soumises à un frittage par surpression de gaz dans un environnement contrôlé. Cette méthode garantit une densité uniforme et des performances mécaniques supérieures, ce qui la rend idéale pour les applications à hautes performances.

Utilisations courantes

- Composants de l'industrie aérospatiale

- Roulements utilisés dans les machines à haute performance

- Équipement pour les usines chimiques et le traitement industriel

- Pièces résistantes à l'usure pour les moteurs

- Composants utilisés dans les opérations de fonderie

- Pièces pour systèmes d'ingénierie mécanique

- Composants de qualité médicale pour instruments de haute précision

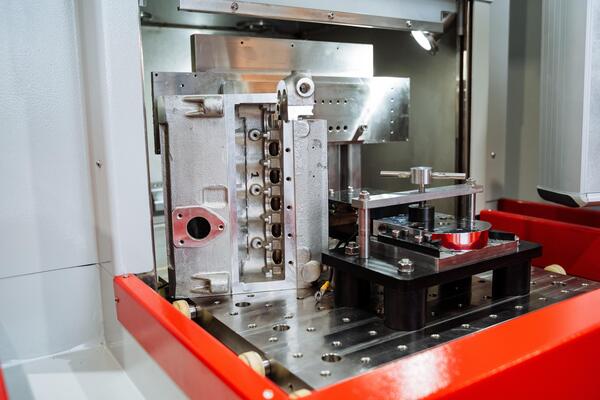

Usinage de la céramique de nitrure de silicium

Le nitrure de silicium peut être usiné sous forme verte, biscuitée ou entièrement frittée, chacune ayant des propriétés d'usinage différentes. À l'état vert ou biscuit, il est plus facile de lui donner des formes complexes, mais le matériau se rétracte d'environ 20% pendant le frittage, ce qui affecte la précision des dimensions. Pour obtenir des tolérances serrées, le nitrure de silicium entièrement fritté doit être usiné à l'aide d'outils diamantés, un processus précis mais coûteux en raison de la dureté et de la ténacité du matériau.

Méthodes d'usinage et considérations :

- Usinage en vert ou en biscuit : Plus facile à usiner dans des formes complexes, mais manque de précision dimensionnelle finale.

- Rétrécissement par frittage : Le matériau se rétracte d'environ 20% au cours du processus de frittage, ce qui affecte les dimensions après frittage.

- Tolérances serrées : Pour obtenir des dimensions précises, le matériau post-fritté doit être usiné à l'aide d'outils diamantés.

- Meulage au diamant : Cette technique implique l'utilisation d'outils ou de meules revêtus de diamant pour abraser le matériau et obtenir la forme souhaitée.

- Coût et délai : L'usinage du nitrure de silicium entièrement dense est un processus lent et coûteux en raison de la dureté et de la résistance du matériau.

Emballage en céramique de nitrure de silicium

Les produits céramiques à base de nitrure de silicium sont généralement emballés dans des sacs scellés sous vide pour éviter l'humidité ou la contamination et enveloppés de mousse pour amortir les vibrations et les chocs pendant le transport, ce qui garantit la qualité des produits dans leur état d'origine.

Télécharger

Obtenir un devis

Nous vérifierons et vous contacterons dans les 24 heures.