Creuset en carbure de silicium

Creuset en carbure de silicium

Pureté : ≥99%

Le creuset en carbure de silicium est fabriqué à partir de carbure de silicium (SiC) de haute pureté, offrant une résistance exceptionnelle aux hautes températures, aux chocs thermiques et à la corrosion chimique. Il est largement utilisé pour la fusion des métaux non ferreux, la croissance des cristaux de semi-conducteurs et la recherche à haute température. En tant que fournisseur et fabricant de premier plan de produits en carbure de silicium, nous pouvons fournir des creusets en carbure de silicium de haute qualité avec diverses spécifications et des prix compétitifs, en proposant des solutions personnalisées pour répondre à des exigences spécifiques.

Ou envoyez-nous un courriel à l'adresse suivante sales@heegermaterials.com.Fiche technique du creuset en carbure de silicium

| Code de référence : | HM2575 |

| La pureté : | ≥99% |

| Couleur : | Noir ou gris foncé |

| Formule chimique : | SiC |

| Grades de matériaux : | SiC lié par réaction, SiC fritté sans pression, SiC pressé à chaud, etc. |

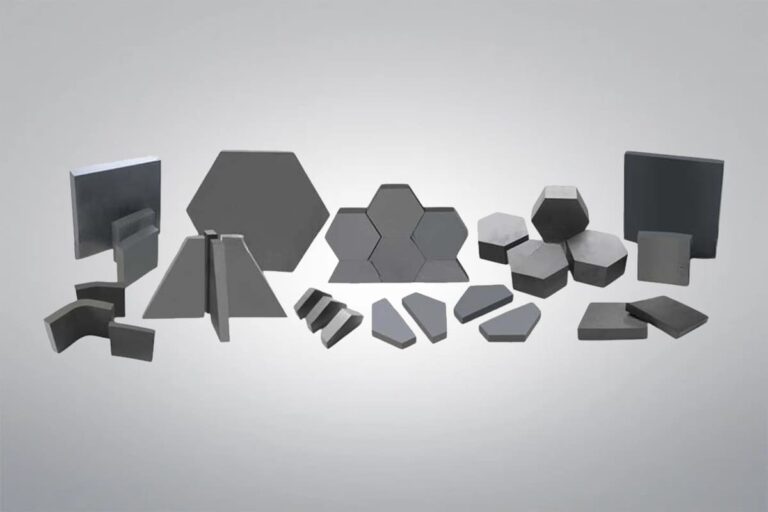

| Forme : | Cylindre, cylindre conique, forme rectangulaire, forme en T, ou sur mesure selon des dessins spécifiques |

| Densité : | >3,2 g/cm³ |

| Température de fonctionnement maximale : | 1600°C |

| Conductivité thermique : | 120-200 W/m-K |

Creuset en carbure de silicium Description

Carbure de silicium (SiC) existe principalement dans deux structures cristallines : le β-SiC cubique et le α-SiC hexagonal. Par rapport à d'autres céramique tels que alumine (Al2O3) et carbure de bore (B4C)Le SiC présente des propriétés mécaniques supérieures, une meilleure résistance à l'oxydation, une plus grande résistance à l'usure et un coefficient de frottement plus faible. Creuset en carbure de silicium est fabriqué à partir de carbure de silicium (SiC) de haute pureté, caractérisé par une conductivité thermique élevée (120-200 W/m-K) et une faible dilatation thermique. Il assure un chauffage rapide et uniforme tout en minimisant les risques de fissures. Pôle Céramique avancée peut fournir des creusets en carbure de silicium de haute précision avec des solutions personnalisées pour diverses applications industrielles et de recherche.

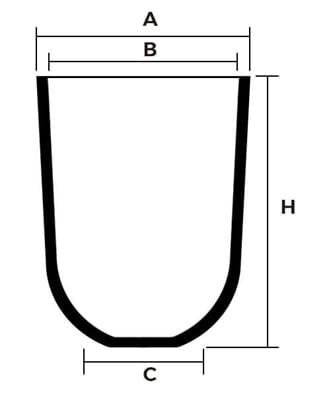

Spécifications des creusets en carbure de silicium

| A ± 5mm | B ± 5mm | C ± 10mm | H ± 10mm |

| 170 | 130 | 115 | 220 |

| 170 | 130 | 115 | 260 |

| 205 | 162 | 130 | 265 |

| 240 | 200 | 170 | 335 |

| 270 | 210 | 180 | 335 |

| 290 | 230 | 225 | 340 |

| 295 | 240 | 225 | 400 |

| 305 | 248 | 150 | 345 |

| 310 | 255 | 170 | 345 |

Caractéristiques du creuset en carbure de silicium

- Conductivité thermique élevée: Les creusets en carbure de silicium sont fabriqués à partir de matériaux conducteurs de chaleur. Leur structure compacte et leur faible porosité apparente permettent un transfert de chaleur rapide.

- Durabilité: Le même matériau peut prolonger jusqu'à deux fois la durée de vie des creusets en graphite conventionnels.

- Haute densité: Grâce à une technologie avancée de pressage isostatique, le matériau est uniforme, impeccable et dense.

- Haute résistance: Les creusets en carbure de silicium se caractérisent par une excellente sélection des matériaux, des températures de pressage élevées, une bonne résistance thermique, des formes scientifiquement conçues et une forte capacité de charge.

- Résistance à la corrosion: La composition complexe du matériau du creuset lui permet de résister à la corrosion physique et chimique des matériaux en fusion.

- Faible résidu: Les parois internes du creuset présentent une adhérence minimale des matériaux, éliminant la résistance thermique, ce qui réduit considérablement le risque de fissuration du creuset.

Applications du creuset en carbure de silicium

- Fusion de métaux: Les creusets en carbure de silicium sont couramment utilisés pour la fusion des métaux précieux, de l'aluminium, du cuivre, de l'acier et d'autres métaux. Leur résistance aux températures élevées leur permet de fonctionner de manière stable dans des environnements extrêmes pendant de longues périodes.

- Fabrication de verre et de céramique: Dans la production de verre et de céramique, les creusets en carbure de silicium sont utilisés pour fondre les matières premières du verre ou de la céramique, ce qui permet d'améliorer l'efficacité de la production et la qualité des matériaux.

- Expériences chimiques: Les creusets en carbure de silicium sont souvent utilisés dans les laboratoires de chimie pour les réactions à haute température et conviennent à la manipulation de substances hautement corrosives.

- Fabrication de semi-conducteurs: Dans l'industrie des semi-conducteurs, les creusets en carbure de silicium sont utilisés pour la croissance des cristaux et le traitement des matériaux, offrant des conditions de fusion stables, en particulier dans les environnements à haute température.

- Industrie de la fonderie: Les creusets en carbure de silicium sont également largement utilisés dans l'industrie du moulage pour fondre les alliages et maintenir un état de fusion stable.

Propriétés des matériaux en carbure de silicium

Grades de matériaux en carbure de silicium

Le carbure de silicium lié par réaction (RBSiC) est fabriqué en mélangeant du SiC, du carbone et un liant, puis en l'infiltrant dans du silicium à haute température. La méthode en phase vapeur réduit le silicium libre à moins de 10%, ce qui améliore les performances. Le résultat est un composite silicium-carbure de silicium (SiSiC), et non du SiC pur.

Poudre de SiC + poudre de C + liant mélangés → formage → séchage → atmosphère protectrice pour le dégazage → infiltration de silicium à haute température → post-traitement.

Avantages du SiC lié par réaction :

- Faible température de frittage

- Faible coût de production

- Densification élevée des matériaux

- L'armature en carbone et en carbure de silicium peut être pré-usinée dans n'importe quelle forme.

- Le rétrécissement pendant le frittage est inférieur à 3%, ce qui facilite le contrôle des dimensions.

- Réduction significative du besoin de finition, idéal pour les composants complexes et de grande taille

Inconvénients du SiC lié par réaction :

- Silicium libre résiduel dans le corps fritté après traitement

- Résistance réduite par rapport aux produits issus d'autres procédés

- Diminution de la résistance à l'usure

- Le silicium libre ne résiste pas à la corrosion par les substances alcalines et les acides forts (par exemple, l'acide fluorhydrique).

- Utilisation limitée en raison de la sensibilité à la corrosion

- La résistance à haute température est influencée par le silicium libre

- La température d'utilisation typique est limitée à moins de 1350-1400°C.

Le carbure de silicium fritté sans pression fait référence au frittage de densification d'échantillons de formes et de tailles variées à 2000-2150°C sans appliquer de pression externe et en utilisant une atmosphère de gaz inerte, en incorporant des additifs de frittage appropriés. Le processus de frittage peut être classé en deux catégories : le frittage en phase solide (SSiC) et le frittage en phase liquide (LSiC).

Propriétés du SiC fritté en phase solide (SSiC) :

- Température de frittage élevée: Nécessite une température de frittage élevée (>2000°C).

- Exigences de haute pureté: Les matières premières doivent être d'une grande pureté.

- Faible résistance à la rupture: Le corps fritté a une plus faible résistance à la rupture et tend à subir une rupture transgranulaire.

- Limites des grains propres: Il n'y a pratiquement pas de phase liquide et les limites des grains sont relativement "propres".

- Résistance stable à haute température: La résistance à haute température reste stable jusqu'à 1600°C sans changement significatif.

- Croissance des céréales: À des températures élevées, la croissance des grains est facile, ce qui entraîne une mauvaise uniformité des grains.

- Sensibilité élevée aux fissures: Le matériau est très sensible à la résistance des fissures.

Propriétés du SiC fritté en phase liquide (LSiC) :

- Température de frittage plus basse: Par rapport au frittage à l'état solide, la température de frittage est plus basse.

- Grain plus petit: La taille des grains est plus petite, avec une meilleure uniformité des grains.

- Amélioration de la résistance à la rupture: En raison de l'introduction d'une phase liquide aux limites des grains, le mode de rupture passe à une rupture intergranulaire, ce qui améliore considérablement la résistance à la rupture.

- Influence additive: Utilise des oxydes eutectiques multicomposants (par exemple, Y2O3-Al2O3) comme additifs de frittage, favorisant la densification.

- Réduction de la sensibilité aux fissures: Le frittage en phase liquide réduit la sensibilité du matériau à la résistance aux fissures.

- Affaiblissement de l'adhérence de l'interface: L'introduction de la phase liquide affaiblit la force de liaison aux joints de grains.

Le carbure de bore fritté sans pression combine une grande pureté et les excellentes propriétés mécaniques du carbure de bore pour une utilisation dans les blindages balistiques et la fabrication de semi-conducteurs.

Avantages du SiC pressé à chaud:

- Permet le frittage à des températures plus basses et dans des délais plus courts, ce qui se traduit par des grains fins, une densité relative élevée et de bonnes propriétés mécaniques.

- Le chauffage et le pressage simultanés facilitent la diffusion et le transfert de masse par contact des particules.

- Convient à la production de céramiques de carbure de silicium présentant de bonnes performances mécaniques.

Inconvénients du SiC pressé à chaud :

- L'équipement et le processus sont complexes.

- Exigences élevées en matière de matériaux de moulage.

- Limité à la production de pièces de forme simple.

- Faible efficacité de la production.

- Coûts de production élevés.

Le carbure de silicium recristallisé (RSiC) est une céramique de carbure de silicium pur fabriquée par évaporation-condensation à haute température, avec une structure poreuse et très résistante, offrant une excellente résistance à la chaleur, à la corrosion et aux chocs thermiques, utilisée dans les supports de four, les buses et les composants chimiques.

SiC recristallisé Propriétés et applications :

- Le processus de frittage, basé sur l'évaporation-condensation, ne provoque pas de retrait, ce qui évite les déformations ou les fissures.

- Le RSiC peut être façonné par des méthodes telles que le moulage, l'extrusion et le pressage, et sa cuisson sans retrait permet d'obtenir des dimensions précises.

- Après la cuisson, le RSiC recristallisé contient une porosité résiduelle de 10%-20%, principalement influencée par la porosité du corps vert, ce qui constitue une base pour le contrôle de la porosité.

- Le mécanisme de frittage crée des pores interconnectés, ce qui rend le RSiC adapté aux applications de filtration de l'air et des gaz d'échappement.

- Le RSiC présente des limites de grains propres, exemptes d'impuretés de verre et de métal, ce qui garantit une grande pureté et permet de conserver les propriétés supérieures du SiC pour les applications exigeantes à hautes performances.

Le carbure de silicium pressé isostatiquement à chaud (HIPSiC) est une céramique haute performance produite par pressage isostatique à chaud. Sous une température élevée (environ 2000 ℃) et un gaz uniforme à haute pression (généralement de l'argon), poudre de carbure de silicium est densifié en une structure presque sans pores.

SiC pressé isostatiquement à chaud Avantages :

- Microstructure uniforme et granulométrie fine

- Température et durée de frittage faibles

- Haute densité

- Grande pureté et contrôle des composants

SiC pressé isostatiquement à chaud Inconvénients :

- Technologie d'emballage difficile

- Investissement initial et coûts opérationnels élevés

- Limité pour les formes larges ou complexes

Le carbure de silicium fritté par plasma d'étincelles est une céramique de haute performance produite à l'aide de la technologie de frittage par plasma d'étincelles. Ce procédé utilise un courant pulsé et une pression pour densifier rapidement la poudre de carbure de silicium à des températures relativement basses (environ 1800-2000 ℃) en peu de temps.

Spark Plasma Sintering SiC Properties :

- Vitesse de chauffage plus rapide

- Température de frittage plus basse

- Temps de frittage plus court

- Grains fins et uniformes

- Haute densité

- Utilisable pour les petites pièces et les pièces de précision

Usinage de céramique de carbure de silicium

Le carbure de silicium (SiC) est un matériau céramique très durable qui présente une dureté extrême (9,5 Mohs), une stabilité thermique (jusqu'à 1650 ℃) et une résistance à l'usure, à la corrosion et aux températures élevées. Cependant, l'usinage du carbure de silicium présente des difficultés en raison de son extrême dureté et de sa fragilité. Des techniques et des outils spécialisés sont nécessaires pour obtenir des coupes et des formes précises. Les méthodes d'usinage les plus courantes sont les suivantes :

- Meulage au diamant : Les outils diamantés sont utilisés pour obtenir des surfaces lisses et des formes précises.

- Découpe au laser : Convient à la découpe de matériaux SiC minces. La découpe au laser offre une grande précision et un minimum de perte de matériau.

- Usinage par ultrasons : Cette méthode utilise des vibrations à haute fréquence pour couper et façonner des matériaux fragiles comme le SiC sans provoquer de fissures.

- Usinage par décharge électrique (EDM) : Méthode non traditionnelle qui utilise des étincelles électriques pour enlever le matériau, efficace pour les céramiques dures comme le SiC.

- Rectification avec des outils CBN : Les outils en nitrure de bore cubique (CBN) peuvent être utilisés pour le meulage du SiC, offrant ainsi une alternative au meulage au diamant pour certaines applications.

- Découpe au jet d'eau : L'utilisation d'un jet d'eau à haute pression, parfois avec des particules abrasives, pour découper le SiC. Cette méthode est utile pour découper des formes complexes.

Emballage céramique en carbure de silicium

Les produits céramiques en carbure de silicium sont généralement emballés dans des sacs scellés sous vide pour éviter l'humidité ou la contamination et enveloppés de mousse pour amortir les vibrations et les chocs pendant le transport, ce qui garantit la qualité des produits dans leur état d'origine.

Télécharger

Obtenir un devis

Nous vérifierons et vous contacterons dans les 24 heures.