Descifrando las 5 microestructuras clave del polvo de alúmina: De la morfología a las aplicaciones de vanguardia

El polvo de alúmina, también conocido como óxido de aluminio (Al2O3), es un material versátil ampliamente reconocido por sus excepcionales propiedades fisicoquímicas, como su gran dureza, estabilidad térmica e inercia química. La microestructura -o morfología- del polvo de alúmina desempeña un papel fundamental a la hora de determinar su rendimiento en diversas aplicaciones. Factores como la forma de las partículas, la distribución del tamaño, la superficie y los defectos influyen en propiedades como la fluidez, la sinterabilidad y la conductividad térmica. A medida que las industrias evolucionan, el papel de la alúmina en polvo ha pasado de la cerámica tradicional a campos de vanguardia como la electrónica, el almacenamiento de energía y la biomedicina.

En los últimos años, los avances en las técnicas de síntesis, como el secado por pulverización y los métodos sol-gel, han permitido un control preciso de estas microestructuras, lo que ha dado lugar a materiales a medida para necesidades específicas. Para 2025, se prevé que el mercado mundial de polvo de alúmina crezca significativamente, impulsado por la demanda de vehículos eléctricos, energías renovables y fabricación aditiva. Este artículo profundiza en cinco microestructuras clave: polvos de alúmina en forma de escamas, esféricos, esféricos huecos, en forma de aguja/fibra y rómbicos. Exploraremos sus características estructurales, ventajas, aplicaciones y tendencias emergentes, proporcionando una guía completa para investigadores y profesionales de la industria.

En Centro de cerámica avanzadaEstamos especializados en alúmina polvo productos con diversas especificaciones, que garantizan un rendimiento óptimo para aplicaciones industriales y científicas.

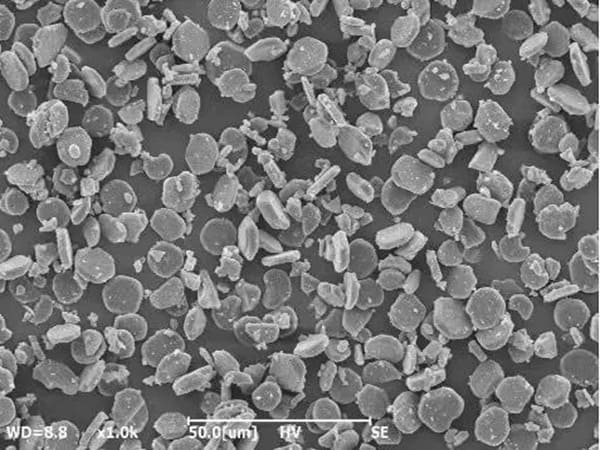

Alúmina en polvo en escamas

El polvo de alúmina en forma de escamas presenta una estructura plana bidimensional única, parecida a finas plaquetas con elevadas relaciones de aspecto. Esta morfología es el resultado de procesos como el fresado mecánico o la deposición química de vapor, que producen partículas de pequeño tamaño (a menudo inferior a 10 μm) y excelente dispersabilidad. Las superficies planas favorecen fuertes interacciones interfaciales, lo que las hace ideales para aplicaciones que requieren propiedades de barrera o una reflectividad mejorada.

Características y propiedades clave

- Alta relación de aspecto: Las escamas son muy finas en comparación con su anchura (elevada relación diámetro/espesor). Esta es la característica más crítica.

- Excelentes propiedades de barrera: Las escamas se alinean en paralelo a una superficie, creando un efecto laberinto que alarga significativamente la trayectoria de difusión de gases, líquidos y elementos corrosivos. Esto proporciona un blindaje y un rendimiento anticorrosión extraordinarios.

- Refuerzo: En compuestos y revestimientos, las escamas actúan como agente de refuerzo, mejorando propiedades mecánicas como la dureza, la resistencia al rayado y la rigidez.

- Estabilidad térmica: Como todas las alúminas, tiene un punto de fusión muy alto y una excelente estabilidad térmica, lo que la hace adecuada para aplicaciones a altas temperaturas.

- Aislamiento eléctrico: Es un excelente aislante eléctrico.

- Inercia química: Es muy resistente al ataque de disolventes, ácidos y álcalis.

- Reflectividad UV: Ciertos grados pueden proporcionar una buena reflectividad y resistencia a los rayos UV.

- Superficie lisa: Contribuye al brillo y la suavidad de los revestimientos.

Ventajas de rendimiento de la alúmina en escamas

- Adherencia superior: La gran superficie de contacto mejora la capacidad de adhesión.

- Efectos de apantallamiento significativos: Proporciona una protección eficaz contra la radiación UV y la corrosión.

- Excelente resistencia química: Resiste eficazmente ácidos y álcalis.

- Resistencia a altas temperaturas: Mantiene la estabilidad y el rendimiento a temperaturas de hasta 2000°C.

- Resistencia al desgaste mecánico: Resiste la abrasión y el desgaste, lo que aumenta su durabilidad.

- Alta conductividad térmica: Conductividad térmica superior a la de los polímeros.

- Resistividad eléctrica: Actúa como relleno preferente en materiales compuestos.

- Pérdida dieléctrica reducida: La alúmina en escamas modificada superficialmente disminuye la pérdida dieléctrica en sustratos de alta frecuencia.

- Integridad de la señal mejorada: Mejora el rendimiento en aplicaciones electrónicas gracias a una mayor integridad de la señal.

Aplicaciones de la alúmina en escamas

✅Pigmentos y revestimientos

- Acabados metálicos en pinturas para automóviles

- Capas de protección contra la corrosión

✅Cosméticos

- Efectos nacarados

Tintas

- Mejora de la reflectividad

✅Abrasivos

- Aplicaciones de pulido

✅Rellenos poliméricos

- Aumento de la conductividad térmica en la electrónica

- Formación de redes para disipar el calor

✅Cerámica

- Agente endurecedor para aumentar la tenacidad a la fractura

✅Usos emergentes

- Catalizar la producción de hidrógeno en pilas de combustible

- Materiales bioinspirados que imitan las alas de las mariposas para absorber la luz

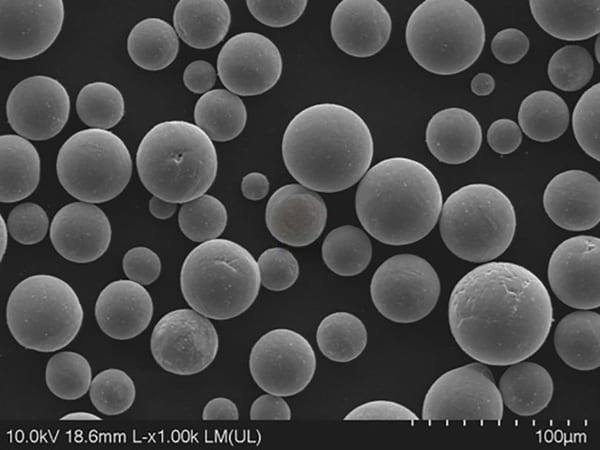

Alúmina esférica en polvo

Polvo esférico de alúmina se caracteriza por sus partículas uniformes y redondas, que ofrecen una mayor fluidez y densidad de empaquetamiento en comparación con las formas irregulares. Producidas mediante métodos como la esferoidización por plasma o la atomización, estas partículas suelen oscilar entre 1 y 50 μm, lo que garantiza un comportamiento uniforme en el procesamiento.

Propiedades y características clave

La forma esférica le confiere varias propiedades superiores:

- Alta esfericidad y superficie lisa: Baja fricción interna y excelente fluidez.

- Alta pureza: Normalmente >99,99% Al₂O₃, lo que minimiza las impurezas que pueden afectar al rendimiento.

- Alta densidad de empaquetado: Las esferas se empaquetan mejor que las formas irregulares, lo que aumenta la densidad de los compuestos y las fórmulas.

- Excelente conductividad térmica: Transfiere eficazmente el calor, lo que es crucial para las aplicaciones de gestión térmica.

- Alto aislamiento eléctrico: Mantiene sus propiedades aislantes incluso a altas temperaturas.

- Buena inercia química: Resistente a la corrosión por ácidos, álcalis y otros productos químicos agresivos.

- Alta resistencia mecánica: Proporciona refuerzo estructural en materiales compuestos.

- Distribución controlada del tamaño de las partículas: Disponibles en rangos de tamaño precisos, desde nanómetros hasta más de 100 micras.

Sus ventajas incluyen unas excelentes características de prensado y sinterización, que dan lugar a cerámicas densas y de alta calidad con defectos mínimos. La forma esférica minimiza la aglomeración, aumenta la dispersabilidad y mejora la conductividad térmica, lo que la hace adecuada para aplicaciones de disipación de calor.

Aplicaciones de la alúmina esférica en polvo

- Catalizadores: Soportes porosos con carga uniforme.

- Fabricación de cerámica: Componentes como aislantes y sustratos.

- Electrónica: Materiales de interfaz térmica (TIM) para LED y vehículos eléctricos, y mejora de la transferencia de calor en sistemas de baterías.

- Fabricación aditiva (AM): Mayor fluidez (20-30% mejor en comparación con los polvos no esféricos).

Las últimas tendencias de 2025 destacan su papel en los revestimientos de baterías de vehículos eléctricos y en implantes biomédicos, donde la biocompatibilidad ayuda a la resistencia al desgaste.

Alúmina esférica hueca en polvo

El polvo esférico hueco de alúmina presenta partículas esféricas con cavidades internas, lo que da lugar a superficies específicas elevadas (a menudo >50 m²/g) y baja densidad. Esta morfología, sintetizada principalmente mediante secado por pulverización, en el que las gotas de lodo forman conchas por evaporación rápida, crea estructuras porosas ideales para la adsorción.

Propiedades y características clave

La estructura hueca define sus características esenciales:

- Baja densidad y muy bajo peso: Esta es su propiedad más definitoria. El núcleo hueco reduce drásticamente la densidad de la partícula en comparación con sus homólogas sólidas.

- Alta superficie específica: La superficie interior de la esfera hueca aumenta la superficie total, lo que puede ser beneficioso para la catálisis o la adsorción.

- Baja conductividad térmica: El aire o gas atrapado en el interior de la esfera hueca actúa como un excelente aislante. Esto es lo contrario de la alúmina esférica sólida, apreciada por su alta conductividad térmica.

- Alta fluidez: Al igual que las esferas sólidas, la forma esférica garantiza unas excelentes características de flujo.

- Buena estabilidad química y térmica: Conserva la inercia inherente a la alúmina y su capacidad para soportar altas temperaturas (aunque la estructura hueca puede tener una temperatura máxima de servicio diferente a la de la alúmina sólida).

- Propiedades dieléctricas: Es un excelente aislante eléctrico.

Entre sus ventajas se encuentran la gran superficie para catálisis, el aislamiento térmico debido al aire atrapado y la facilidad de manipulación en macroesferas para filtración. El proceso de preparación implica el secado a alta temperatura, lo que da lugar a cavidades de distintos tamaños en función de la dinámica de la presión.

Aplicaciones principales del polvo esférico hueco de alúmina

Las aplicaciones de las esferas huecas son nicho, pero fundamentales, y aprovechan sus propiedades únicas de ligereza y aislamiento.

A. Revestimientos ligeros de barrera térmica (TBC)

Se trata de una aplicación de primer orden. El polvo se utiliza en:

- Recubrimientos por pulverización de plasma: Las esferas huecas se introducen en una pluma de plasma, donde se funden por fuera pero pueden permanecer semifundidas o conservar su estructura, creando un revestimiento estratificado muy poroso cuando impactan contra el sustrato.

- Caso práctico: Recubrimiento de álabes de turbinas de gas, componentes de motores y otras piezas sometidas a altas temperaturas en la industria aeroespacial y de generación de energía. El revestimiento proporciona un aislamiento térmico excepcional, protegiendo el metal subyacente del calor extremo, al tiempo que añade un peso mínimo.

B. Composites ligeros de alta temperatura

Se utiliza como relleno funcional en polímeros, metales y cerámicas para crear composites que:

- Extremadamente ligero: Crucial para aplicaciones aeroespaciales y de automoción en las que la reducción de peso es primordial.

- Aislante térmico: Para componentes que deben soportar el calor sin transferirlo.

- Baja constante dieléctrica: Útil en radomos y materiales transparentes a las ondas electromagnéticas.

C. Catálisis y soportes catalíticos

Su elevada superficie específica y permeabilidad los convierten en excelentes soportes para fases catalíticamente activas. Los reactivos pueden difundirse a través de la envoltura porosa, reaccionar en la superficie interior y los productos pueden difundirse hacia el exterior, lo que aumenta la eficacia catalítica global.

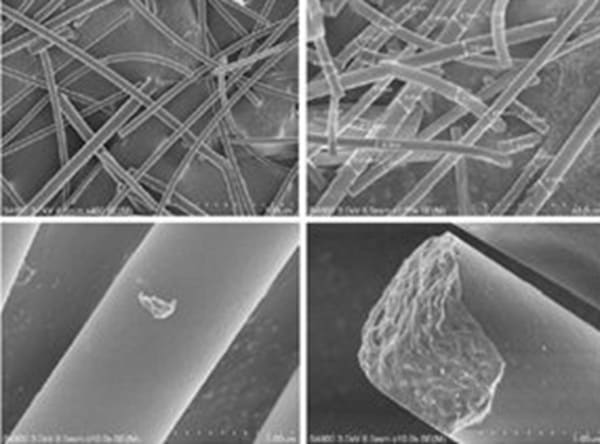

Polvo de alúmina en aguja o fibroso

El polvo de alúmina en forma de agujas o fibras está formado por estructuras alargadas similares a bigotes, a menudo cristales de α-Al2O3 con una elevada relación de aspecto (longitud/diámetro >10). Producidas mediante sol-gel o electrospinning, estas fibras presentan diámetros de 10-100 nm y longitudes de hasta 100 μm.

Principales ventajas de la alúmina en polvo fibrosa/de aguja

- Relación de aspecto elevada

- Resistencia superior a altas temperaturas (>1800°C)

- Resistencia a la oxidación

- Módulo elevado (hasta 400 GPa)

- Resistencia mecánica y rigidez excepcionales

Aplicaciones principales del polvo de alúmina fibrosa/de aguja

Las aplicaciones aprovechan el increíble poder de refuerzo de estas fibras, a menudo en entornos extremos.

A. Agente de refuerzo en materiales compuestos

Ésta es su principal aplicación. Se añaden a las matrices para mejorar drásticamente las propiedades mecánicas:

- Compuestos de matriz metálica (MMC): Se añade al aluminio, magnesio u otros metales para crear materiales ultrarresistentes, ligeros y termorresistentes para aplicaciones aeroespaciales (por ejemplo, álabes de turbina, componentes estructurales), automovilísticas (pistones, bielas) y militares.

- Compuestos de matriz cerámica (CMC): El refuerzo de la cerámica con fibras de alúmina crea compuestos mucho más duros y resistentes al choque térmico que la cerámica monolítica. Se utiliza en entornos extremos, como cubiertas de motores a reacción, escudos térmicos y discos de freno.

- Composites de matriz polimérica (PMC): Se utiliza en aplicaciones especializadas en las que se necesita una gran rigidez, resistencia al desgaste y conductividad térmica, aunque su naturaleza abrasiva puede suponer un reto para los equipos de procesamiento.

B. Refractarios y aislantes avanzados

- Aislamiento de alta temperatura: Tejidos en esteras o mantas para revestimientos de hornos en industrias como la fabricación de acero y vidrio. Proporcionan un excelente aislamiento térmico e integridad estructural a temperaturas superiores a 1600 °C.

- Refuerzo de hormigones refractarios: La adición de alúmina fibrosa a los hormigones refractarios mejora su resistencia a la tracción y al choque térmico y al desconchado (astillado o agrietamiento).

C. Materiales de fricción

Se utiliza en pastillas de freno y revestimientos de embragues para vehículos de altas prestaciones y maquinaria industrial. La alta resistencia y estabilidad térmica de las fibras ayudan a mantener las propiedades de fricción y la integridad estructural a altas temperaturas.

D. Catálisis

Ayudas catalizadoras estructuradas: La alúmina fibrosa puede formarse en esteras o fieltros que sirven de soporte estructurado para fases catalíticamente activas. Esta geometría ofrece una baja caída de presión y una elevada superficie, lo que resulta beneficioso en determinados diseños de reactores.

Alúmina rómbica en polvo

El polvo rómbico de alúmina presenta cristales primarios en forma de diamante con una distribución granulométrica estrecha, que se consigue añadiendo mineralizantes como el MgO y una calcinación controlada.

Ventajas: Alto grado de autoafilado, velocidad de desbaste y eficacia de pulido, superando a otras formas en abrasivos.

Aplicaciones: pulido de acero inoxidable, abrasivos de precisión, que cumplen normas internacionales como la AN-21 de Sumitomo. También en electrónica para sustratos.

Comparación morfológica y tendencias futuras

La comparación de estas cinco morfologías de polvo de alúmina pone de relieve cómo la forma de un mismo compuesto químico (Al₂O₃) dicta sus propiedades y su aplicación final.

Tabla comparativa de morfologías del polvo de alúmina:

| Propiedad | En forma de escama | Sólido Esférico | Esférica hueca | Aguja/Fibra | Rómbico (angular) |

| Función principal | Barrera, refuerzo orientado | Conducción térmica, flujo, empaquetadura | Aislamiento térmico, aligeramiento | Refuerzo mecánico, endurecimiento | Abrasión, relleno refractario |

| Morfología de las partículas | Partículas planas en forma de placa | Esferas perfectas y lisas | Cenosferas (esferas huecas) | Varillas/bigote de alta relación de aspecto | Cristales afilados y angulosos |

| Ventajas clave | Crea un camino tortuoso para la difusión | Máxima densidad y fluidez de empaquetado | La menor densidad y conductividad térmica | Máxima resistencia y tenacidad | Máxima dureza y abrasividad |

| Conductividad térmica | Medio (Anisótropo - en el plano > a través del plano) | Muy alto (isótropo) | Muy bajo (aislante) | Medio (Isótropo en compuesto) | Medio |

| Densidad de embalaje | Bajo | Muy alta | Muy bajo | Bajo | Bajo |

| Fluidez | Pobre | Excelente | Bien | Granallado, lijado y refractarios | Pobre |

| Función mecánica | Potenciador de propiedades de barrera | Relleno no reforzado | Relleno no reforzado | Reforzador primario | Abrasivo |

| Aplicaciones típicas | Recubrimientos anticorrosión, cosméticos | Materiales de interfaz térmica (TIM), impresión 3D | Revestimientos de barrera térmica (TBC), compuestos ligeros | Materiales compuestos de matriz metálica/cerámica, refractarios | Chorro abrasivo, papel de lija, refractarios |

| Coste relativo | Medio-Alto | Alta | Muy alta | Alta | Bajo |

Las tendencias futuras de los polvos de alúmina están impulsadas por las demandas de las tecnologías de nueva generación, sobre todo en electrónica, energía y aeroespacial. La evolución está yendo más allá de la simple morfología para materiales inteligentes, multifuncionales y diseñados para aplicaciones concretas.

Las diversas microestructuras del polvo de alúmina subrayan su valor en las industrias modernas. De cara al futuro, el potencial de las energías renovables y los biomateriales promete un mayor crecimiento. Se anima a seguir investigando, con referencias a los estudios en curso.

Para productos cerámicos de alta calidad, Centro de cerámica avanzada proporciona soluciones a medida y técnicas de mecanizado de precisión para diversas aplicaciones.

¿Busca productos de alúmina en polvo de primera calidad? Póngase en contacto con nosotros