Sustratos cerámicos de alto rendimiento: Características y procesos

Los sustratos cerámicos desempeñan un papel crucial en la ingeniería moderna de alto rendimiento. No sólo sirven como materiales de soporte y aislamiento en dispositivos electrónicos, sino que también se utilizan ampliamente en las industrias aeroespacial y automovilística y en las tecnologías energéticas debido a su superior estabilidad térmica, resistencia mecánica y propiedades eléctricas. Las principales funciones de los sustratos cerámicos son el aislamiento eléctrico, la disipación del calor y el soporte estructural, garantizando la estabilidad y fiabilidad de los componentes y sistemas electrónicos en condiciones extremas.

En Centro de cerámica avanzadaEstamos especializados en sustratos cerámicos con una gran variedad de formas y especificaciones, lo que garantiza un rendimiento óptimo para aplicaciones industriales y científicas.

Definición de los sustratos cerámicos

Sustratos cerámicos son materiales especializados que se utilizan como base o capa de soporte en aplicaciones electrónicas, mecánicas y térmicas debido a su excelente aislamiento eléctrico, conductividad térmica y estabilidad mecánica. Suelen estar hechos de compuestos inorgánicos no metálicos (como alúmina, nitruro de aluminio o berilio) que se sinterizan a altas temperaturas para formar una estructura rígida y duradera.

Características clave de los sustratos cerámicos:

- Alta conductividad térmica - Disipa eficazmente el calor en aplicaciones de alta potencia.

- Aislamiento eléctrico - Evita las fugas de corriente en los circuitos electrónicos.

- Resistencia mecánica - Resiste al agrietamiento y a la deformación bajo tensión.

- Estabilidad química - Resistente a la corrosión y la oxidación.

- Baja expansión térmica - Mantiene la estabilidad dimensional bajo fluctuaciones de temperatura.

En busca de productos de sustrato cerámico de alta calidad? Explore la selección del Centro de Cerámica Avanzada.

Selección de materiales para sustratos cerámicos de alto rendimiento

La elección del material de sustrato cerámico adecuado depende de los requisitos térmicos, eléctricos, mecánicos y económicos. A continuación se ofrece un análisis comparativo de los principales materiales de sustrato cerámico para aplicaciones de alto rendimiento:

A la hora de seleccionar los materiales, hay que tener en cuenta varios factores clave:

- Estabilidad térmica: El coeficiente de dilatación térmica, la conductividad térmica y la estabilidad a altas temperaturas de los materiales cerámicos son consideraciones importantes. Las cerámicas con alta estabilidad térmica pueden soportar el funcionamiento a alta velocidad y los entornos de alta temperatura sin perder sus prestaciones.

- Resistencia mecánica: Los sustratos cerámicos deben mantener un rendimiento estable bajo tensión mecánica o impacto. Esto requiere la selección de cerámicas con alta resistencia, dureza y resistencia al desgaste.

- Propiedades eléctricas: Para los sustratos cerámicos utilizados en aplicaciones electrónicas, el aislamiento eléctrico es fundamental. La resistencia, la constante dieléctrica y la conductividad del material afectan directamente a su rendimiento.

Materiales comunes de sustrato cerámico de alto rendimiento

| Tipo de material | Características | Principales aplicaciones |

| Alúmina (Al2O3) | Excelente estabilidad térmica y aislamiento eléctrico | Envases electrónicos, sensores |

| Nitruro de aluminio (AlN) | Alta conductividad térmica y resistencia al calor | Dispositivos electrónicos de alta potencia, intercambiadores de calor |

| Circonio (ZrO2) | Resistencia al desgaste y tenacidad superiores | Aeroespacial, componentes de motores |

| Nitruro de silicio (Si3N4) | Gran solidez y resistencia al calor | Aplicaciones de alta temperatura, componentes mecánicos |

| Óxido de berilio (BeO) | Alta conductividad térmica y aislamiento eléctrico, tóxico | Componentes electrónicos de alto rendimiento, disipadores térmicos |

Comparación de materiales de sustrato cerámico de alto rendimiento

| Propiedad | Alúmina (Al₂O₃) | Nitruro de aluminio (AlN) | Óxido de berilio (BeO) | Nitruro de silicio (Si₃N₄) | Circonio (ZrO₂) |

| Conductividad térmica (W/m-K) | 20-30 | 150-220 | 250-330 | 15-30 | 2-3 |

| Rigidez dieléctrica (kV/mm) | 10-15 | 15-20 | 12-15 | 15-25 | 8-12 |

| CTE (ppm/°C) | 7-8 | 4.5 | 6-8 | 3.2-3.5 | 10-11 |

| Resistividad eléctrica (Ω-cm) | >10¹⁴ | >10¹⁴ | >10¹⁴ | >10¹⁴ | >10¹⁰ |

| Temperatura máxima de funcionamiento (°C) | ~1600 | ~1800 | ~2000 | ~1400 (largo plazo) | ~2400 |

| Resistencia mecánica | Moderado | Bien | Bien | Excelente | Excepcional |

| Resistencia a la fractura (MPa-m¹/²) | 3-4 | 2-3 | 2-3 | 6-7 | 5-12 |

| Coste | Bajo | Alta | Muy alta | Muy alta | Alta |

| Toxicidad | No tóxico | No tóxico | Tóxico | No tóxico | No tóxico |

| Principales ventajas | Rentable, ampliamente disponible | Alta conductividad térmica, bajo CET | Mejor conductividad térmica | Excelentes propiedades mecánicas, resistente al choque térmico | Alta resistencia a la fractura, biocompatible |

| Limitaciones | Rendimiento térmico moderado | Caro, sensible al procesamiento | Tóxico, uso restringido | Caro, menor conductividad térmica que AlN/BeO | Baja conductividad térmica |

| Aplicaciones primarias | Placas de circuito impreso, LED, electrónica de consumo | Electrónica de alta potencia, módulos RF | RF militar/aeroespacial | Rodamientos, herramientas de corte, componentes del motor | Implantes médicos, sensores |

Explore nuestros productos de sustratos cerámicos optimizados.

Tipos de sustratos cerámicos por proceso de fabricación

Los sustratos cerámicos son componentes fundamentales de la electrónica avanzada, ya que ofrecen una gestión térmica, un aislamiento eléctrico y una estabilidad mecánica superiores. Su rendimiento depende en gran medida del proceso de fabricación utilizado. A continuación estudiaremos las cuatro tecnologías de fabricación más importantes.LTCC, HTCC, DBC y DPC-destacando sus procesos únicos, propiedades de los materiales y aplicaciones ideales. Ya se trate de módulos de alta potencia, sistemas de RF o microelectrónica de precisión, conocer estos métodos garantiza una selección de sustratos óptima para sus requisitos técnicos.

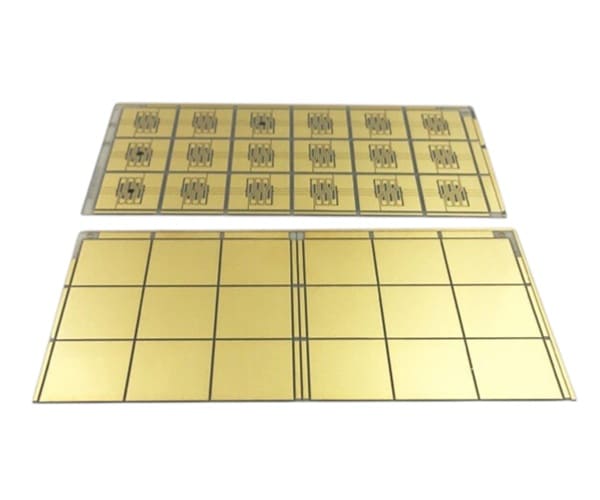

1. LTCC (cerámica de cocción a baja temperatura)

✅Características del proceso:

- Temperatura: 850-900°C

- Materiales: Compuestos vitrocerámicos (por ejemplo, Al₂O₃ + vidrio SiO₂/B₂O₃).

- Conductores: Pastas Ag/Au/Cu serigrafiadas

✅Características principales:

- Estructuras 3D multicapa con pasivos integrados (resistencias/capacitores)

- Baja pérdida dieléctrica a altas frecuencias

✅Aplicaciones primarias:

Módulos de comunicación RF/inalámbricos (5G, antenas)

▶ Embalaje de MEMS y sensores

▶ Sistemas de radar para automóviles

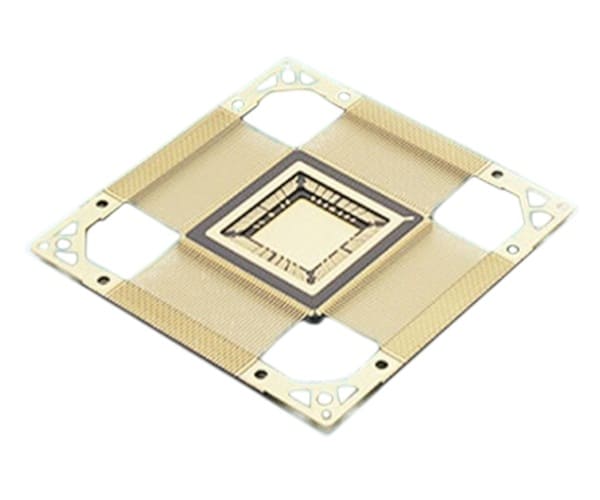

2. HTCC (cerámica de cocción a alta temperatura)

✅Características del proceso

- Temperatura: 1600-1800°C

- Materiales: Al₂O₃/AlN puro sin aditivos para vidrio

- Conductores: Metalización de wolframio (W) o molibdeno (Mo)

✅Características principales:

- Mayor resistencia mecánica y al choque térmico

- Capacidad de sellado hermético para entornos difíciles

✅Aplicaciones primarias:

Sensores de motores aeroespaciales

Paquetes de LED de alto brillo

▶ Sistemas de supervisión de reactores nucleares

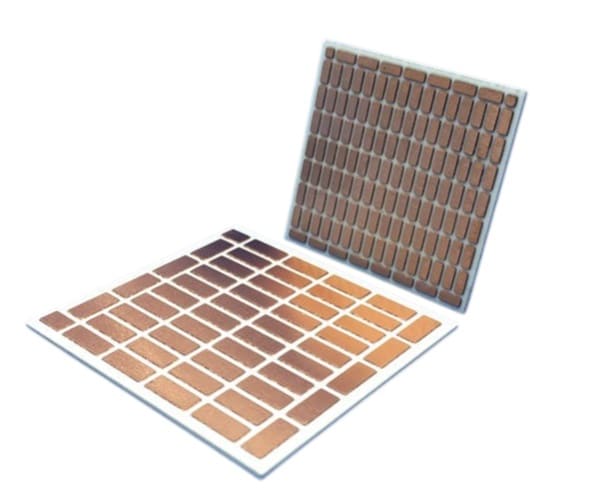

3. DBC (Cobre de enlace directo)

✅Características del proceso

- Método de unión: Unión eutéctica a 1065-1083°C (reacción Cu-Al₂O₃).

- Estructura: Lámina de Cu de 100-300μm unida a cerámica (Al₂O₃/AlN).

✅Características principales:

- Conductividad térmica ultraelevada (AlN DBC: >170 W/m-K)

- Alta capacidad de transporte de corriente (capas gruesas de Cu)

✅Aplicaciones primarias:

Módulos de alimentación EV (IGBT, inversores SiC)

▶ Matrices LED de alta potencia

▶ Accionamientos de motores industriales

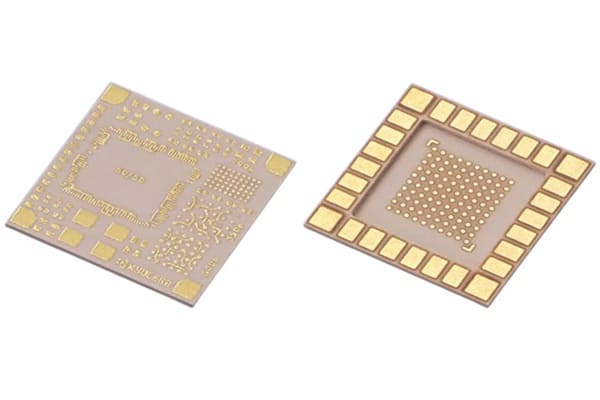

4. DPC (Cobreado Directo)

✅Características del proceso

- Fabricación: Proceso de capa fina (pulverización catódica + galvanoplastia)

- Estructura: 10-50μm Cu estampado sobre cerámica (Al₂O₃/AlN)

✅Características principales:

- Resolución de línea inferior a 50μm (compatible con fotolitografía)

- Baja resistencia térmica interfacial (<0,1 K-mm²/W)

✅Aplicaciones primarias:

▶ Envasado de diodos láser/LD

▶ Sustratos de CI de alta densidad

▶ Sensores de imagen médica de precisión

Resumen comparativo

| Tecnología | Resolución | Rendimiento térmico | Coste | El mejor caso de uso |

| LTCC | ~100μm | Pobre (2-5 W/m-K) | Bajo | Módulos multicapa RF |

| HTCC | ~150μm | Moderado (20-30 W/m-K) | Muy alta | Entornos extremos |

| DBC | >200μm | Excelente (170+ W/m-K) | Medio | Electrónica de alta potencia |

| CPD | <50μm | Buena (150+ W/m-K) | Alta | Microelectrónica de precisión |

Solicite un presupuesto personalizado para productos de sustrato cerámico de alta calidad.

PREGUNTAS FRECUENTES

| Pregunta | Respuesta |

| ¿Cuáles son las principales propiedades de los sustratos cerámicos? | Los sustratos cerámicos ofrecen una excelente estabilidad térmica, resistencia mecánica y aislamiento eléctrico. |

| ¿Cómo afecta la estabilidad térmica a los materiales cerámicos? | La estabilidad térmica permite a la cerámica soportar altas temperaturas y condiciones extremas sin perder prestaciones. |

| ¿Qué importancia tiene la resistencia mecánica en la cerámica? | Su elevada resistencia mecánica garantiza que los sustratos cerámicos puedan soportar presiones e impactos sin comprometer su estabilidad. |

| ¿Por qué es fundamental el aislamiento eléctrico de los sustratos cerámicos? | El aislamiento eléctrico evita cortocircuitos y garantiza un funcionamiento seguro y eficaz en aplicaciones electrónicas. |

| ¿En qué aplicaciones se utiliza el nitruro de aluminio (AlN)? | El AlN se utiliza en dispositivos electrónicos de alta potencia e intercambiadores de calor debido a su excelente conductividad térmica. |

| ¿Qué hace que el óxido de berilio (BeO) sea ideal para la electrónica de alto rendimiento? | La alta conductividad térmica y el aislamiento eléctrico del BeO lo hacen ideal para disipadores de calor y componentes electrónicos de alto rendimiento. |

En Centro de cerámica avanzadaSuministramos productos cerámicos de calidad optimizada que cumplen los siguientes requisitos ASTM, ISOy AMS normas, garantizando calidad y fiabilidad excepcionales.

A medida que la electrónica moderna amplía los límites de la potencia, la frecuencia y la miniaturización, los sustratos cerámicos se han convertido en elementos indispensables en todos los sectores. Este análisis de LTCC, HTCC, DBC y DPC destaca cómo las propiedades de los materiales y los procesos de fabricación determinan sus funciones especializadas, desde los módulos 5G hasta los trenes de potencia de los vehículos eléctricos.

Como espina dorsal de la electrónica del mañana, los sustratos cerámicos seguirán evolucionando, impulsados por la demanda de mayor eficiencia, factores de forma más pequeños y fiabilidad en entornos extremos. Su futuro no radica únicamente en mejoras incrementales, sino en la reinvención de la integración de la cerámica con la próxima generación de semiconductores y tecnologías cuánticas.

Para productos cerámicos de alta calidad, Centro de cerámica avanzada proporciona soluciones a medida y técnicas de mecanizado de precisión para diversas aplicaciones.

¿Busca productos de sustrato cerámico de alta calidad? Póngase en contacto con nosotros