Comment optimiser la taille des particules dans la préparation des poudres céramiques pour la fabrication de céramiques ?

Dans la fabrication des céramiques, la taille des particules influence presque toutes les propriétés du produit final, de la densification et du comportement au frittage à l'état de surface et aux performances mécaniques. Il est essentiel de comprendre comment contrôler et affiner la taille des particules de poudre céramique pour produire des céramiques de haute performance utilisées dans l'électronique, le magnétisme, les pièces structurelles et les revêtements. Cet article explore le processus complet d'optimisation de la taille des particules dans le contexte plus large de la fabrication des céramiques. Avec l'augmentation de la demande de céramiques avancées, la précision de la préparation des poudres devient encore plus critique. L'objectif n'est pas seulement le contrôle, mais la capacité à affiner la fonctionnalité de la céramique au niveau microscopique.

Au Moyeu en céramique avancéeNous sommes spécialisés dans les poudres céramiques de haute qualité, garantissant des performances optimales pour les applications industrielles et scientifiques.

Qu'est-ce que la poudre céramique et comment est-elle utilisée dans la fabrication des céramiques ?

Les poudres céramiques sont des matériaux fins et solides utilisés comme point de départ pour la fabrication de céramiques techniques. Leurs propriétés, en particulier la taille et la distribution des particules, ont une incidence directe sur la fabrication et la qualité des composants céramiques.

| Propriété | Impact sur la fabrication des céramiques |

| Taille moyenne des particules | Affecte la température de frittage et la densité |

| Surface | Influence la vitesse de réaction et la rétraction |

| Agglomération | Provoque des défauts ou des vides dans les produits finis |

Le réglage précis de ces paramètres garantit la cohérence, la fiabilité et la performance des applications céramiques. Les fabricants doivent comprendre comment ces paramètres interagissent pour garantir des résultats de production stables. Le choix de la poudre n'est pas anodin : il définit l'efficacité de l'ensemble du processus de formage de la céramique.

Découvrez nos poudres céramiques de haute qualité.

Comment la taille des particules influence-t-elle la fabrication des céramiques ?

La taille des particules joue un rôle majeur dans la fluidité de la poudre, son compactage, son comportement au frittage et sa densité finale. Les poudres plus fines permettent généralement un meilleur frittage, mais sont plus difficiles à traiter.

Effets clés de la taille des particules :

- Des particules plus petites réduisent la température de frittage.

- Une taille uniforme améliore la densité de l'emballage.

- Une répartition irrégulière des dimensions peut entraîner des défauts ou des déformations.

L'optimisation de la taille des particules permet de trouver un équilibre entre la facilité de traitement et les performances finales. Il s'agit d'un équilibre entre ce qui est techniquement idéal et ce qui est économiquement réalisable. Les ingénieurs itèrent souvent plusieurs fois sur les paramètres de dimensionnement pour atteindre les objectifs fonctionnels.

Quelles sont les méthodes courantes de contrôle de la taille des particules dans les poudres céramiques ?

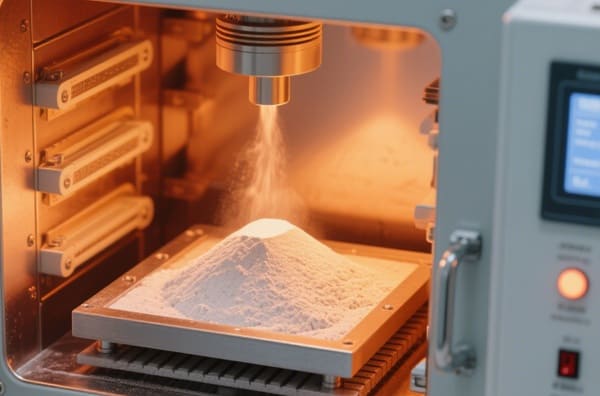

Les fabricants utilisent plusieurs procédés mécaniques et chimiques pour modifier la taille des particules. La méthode choisie dépend du matériau, de la gamme de taille souhaitée et de l'application finale.

| Méthode | Description | Gamme de tailles typiques |

| Broyage à billes | Broyage mécanique à l'aide d'un média | 1-100 µm |

| Fraisage à jet | Collision de particules à grande vitesse | 0,1-10 µm |

| Traitement Sol-Gel | Formation chimique à partir de précurseurs en solution | <1 µm |

| Séchage par pulvérisation | Forme des granulés sphériques à partir de suspensions | 10-200 µm |

Chaque méthode affecte la morphologie de la poudre et les propriétés céramiques en aval. Les ingénieurs doivent tenir compte du coût, du débit et de la qualité de la poudre lorsqu'ils choisissent le bon procédé. La sélection dépend souvent des applications en aval, telles que les céramiques magnétiques, optiques ou biomédicales.

Pourquoi la distribution de la taille des particules (DTS) est-elle aussi importante que la taille moyenne ?

Une DSP étroite permet un meilleur conditionnement et moins de variations de retrait pendant le frittage. Les distributions larges peuvent améliorer la fluidité mais réduisent souvent l'uniformité du produit final.

Comparaison des types de DSP :

- DSP étroit : meilleure densification, moins de pores

- DSP élargie : amélioration du flux mais risque accru de défauts

- DSP bimodale : parfois utilisée pour équilibrer le flux et l'emballage.

La compréhension du comportement du PSD permet aux ingénieurs d'affiner la microstructure de la céramique. L'ajustement du PSD permet aux fabricants de contrôler les gradients de retrait et d'atténuer la formation de fissures. Ce contrôle est essentiel pour les pièces céramiques de grande taille et de haute précision.

Quelles sont les techniques utilisées pour mesurer et contrôler la taille des particules ?

L'analyse précise de la taille des particules est essentielle lors de la production de poudres céramiques. Les techniques courantes comprennent la diffraction laser, l'analyse d'images et la diffusion dynamique de la lumière (DLS).

| Technique | Avantages | Limites |

| Diffraction laser | Rapide et précis pour de larges gammes | Suppose une forme sphérique |

| Analyse SEM/Image | Confirmation visuelle directe | Manuel, long et fastidieux |

| DLS (pour l'échelle nanométrique) | Idéal pour les particules submicroniques | Sensible à l'agglomération |

Le choix de l'outil adéquat garantit un contrôle de qualité précis dans la production de céramique. Ces mesures sont des points de contrôle critiques dans chaque lot de fabrication. La mise en œuvre de boucles de rétroaction automatisées basées sur les données relatives à la taille des particules est également de plus en plus courante.

Comment l'optimisation de la taille des particules améliore-t-elle les applications céramiques magnétiques ?

Les céramiques magnétiques telles que les ferrites ou les multiferroïques nécessitent des microstructures étroitement contrôlées pour garantir leurs performances électromagnétiques. La taille des particules influence la densité de frittage, le comportement des joints de grains et la perméabilité.

Avantages d'une poudre optimisée pour les céramiques magnétiques :

- Réduction des pertes magnétiques

- Perméabilité magnétique plus élevée

- Amélioration de la stabilité de la fréquence

L'adaptation de la taille des particules permet de mieux contrôler la formation des domaines magnétiques. Un dimensionnement correct permet non seulement d'améliorer les performances, mais aussi de prolonger la durée de vie du produit. Dans les applications de capteurs magnétiques et de blindage, le rôle de la taille des particules est encore plus prononcé.

Comment l'optimisation de la taille des particules se compare-t-elle aux autres stratégies de contrôle de la céramique ?

Si les additifs, les conditions de cuisson et la chimie des liants influencent également la qualité de la céramique, la taille des particules a un impact direct du début à la fin.

| Stratégie | Point de contrôle | Impact primaire |

| Optimisation de la taille des particules | Préparation de la poudre | Frittage, densité, uniformité |

| Ingénierie additive | Formulation | Croissance des grains, porosité |

| Conception du profil de frittage | Traitement thermique | Stabilité de phase, retrait |

L'intégration du contrôle de la taille des particules à d'autres stratégies permet d'obtenir les meilleurs résultats dans la fabrication des céramiques. Lorsque toutes les variables sont alignées, les fabricants peuvent obtenir des matériaux dont la densité est proche de la densité théorique et dont les performances sont supérieures.

Comment les différents types de poudres céramiques se comparent-ils dans la fabrication des céramiques ?

Dans la fabrication des céramiques, le type de poudre céramique utilisé - alumine, zircone, nitrure de silicium, etc. - joue un rôle essentiel dans la détermination non seulement des stratégies de taille des particules, mais aussi des performances, du comportement au frittage et de l'adéquation à l'utilisation finale. Des matériaux différents nécessitent des gammes de tailles de particules et des méthodes de contrôle de la morphologie différentes pour optimiser la solidité, la résistance thermique ou la réponse magnétique. La comparaison de leurs caractéristiques physiques permet d'orienter la sélection des matériaux et les processus d'optimisation de la taille.

| Type de poudre céramique | Taille typique des particules | Propriétés primaires | Considérations relatives à la fabrication |

| Alumine (Al₂O₃) | 0,2-10 µm | Dureté, résistance à l'usure, isolation électrique | Facile à mettre en œuvre ; convient aux céramiques structurelles |

| Zircone (ZrO₂) | 0,3-5 µm | Grande résistance à la rupture, isolation thermique | Nécessite une stabilisation et un frittage contrôlé |

| Nitrure de silicium (Si₃N₄) | 0,5-2 µm | Excellente résistance aux chocs thermiques et mécaniques | Nécessite un contrôle minutieux de l'oxygène pendant le traitement |

| Ferrites magnétiques | 0,5-1 µm | Magnétisme doux, faible perte par courant de Foucault | Sensible aux conditions aux limites du grain |

| Titanate de baryum (BaTiO₃) | 0,1-2 µm | Constante diélectrique élevée, comportement piézoélectrique | Nécessité d'un DSP étroit pour les céramiques de qualité condensateur |

La sélection du bon type de poudre céramique - et l'optimisation de la taille des particules en conséquence - garantit les performances souhaitées dans des applications allant des dispositifs magnétiques aux pièces structurelles. La synergie entre le type de poudre et l'ingénierie des particules définit le succès dans le développement des céramiques avancées.

Demander un devis personnalisé pour produits en poudre céramique.

FAQ

| Question | Réponse |

| Pourquoi les particules de petite taille sont-elles meilleures pour le frittage de la céramique ? | Les particules plus petites ont une surface plus importante, ce qui favorise un frittage plus rapide et à plus basse température. |

| La taille des particules peut-elle influer sur les performances magnétiques des céramiques ? | Oui, en particulier dans les ferrites - la taille des grains influence le mouvement des parois des domaines et la perméabilité. |

| Existe-t-il une taille de particule universelle "idéale" pour les céramiques ? | Non, cela dépend de l'application, du type de matériau et de la méthode de traitement. |

| Comment éviter l'agglomération des poudres céramiques fines ? | Utiliser des dispersants, contrôler le pH et appliquer des techniques de séchage doux ou par pulvérisation. |

| Les poudres nano-céramiques nécessitent-elles des étapes de traitement différentes ? | Oui, ils nécessitent souvent une dispersion avancée, un contrôle des liants et des profils de frittage spécialisés. |

Ces questions soulignent la complexité et l'importance de l'optimisation de la taille des particules dans l'ingénierie céramique. Y répondre permet de prendre des décisions plus éclairées en matière de production. Des efforts continus en matière de R&D permettent également d'élargir les meilleures pratiques dans ce domaine.

Conclusion

Dans la fabrication des céramiques, la taille des particules n'est pas seulement un paramètre technique, c'est une variable de conception qui a un impact sur l'efficacité du traitement, la résistance mécanique et les performances fonctionnelles. Des applications magnétiques aux composants structurels, la capacité à concevoir et à contrôler la taille des poudres permet d'obtenir des produits céramiques cohérents, fiables et très performants. À mesure que les technologies céramiques progressent, l'optimisation de la taille des particules restera un outil fondamental pour l'innovation dans le domaine des matériaux. Cette connaissance permet d'acquérir un avantage concurrentiel et de soutenir la création de systèmes céramiques de la prochaine génération.

Vous recherchez des produits en poudre céramique de haute qualité ? Contactez-nous dès aujourd'hui !