Les 10 matériaux céramiques avancés du futur : Percées et applications

Les céramiques avancées révolutionnent divers domaines en raison de leurs propriétés uniques, notamment la résistance aux températures élevées, l'isolation électrique, la résistance mécanique élevée et des fonctionnalités spécialisées telles que la piézoélectricité. À mesure que les industries repoussent les limites de la technologie, la demande de matériaux plus spécialisés et plus performants augmente. Dans cet article de blog, nous allons explorer les 10 principaux matériaux céramiques avancés qui sont susceptibles de façonner l'avenir de plusieurs industries, de l'électronique à la médecine, de l'aérospatiale à l'énergie renouvelable. Ces matériaux sont à la pointe de la science des matériaux et ont des applications prometteuses qui ont déjà un impact sur la technologie d'aujourd'hui.

Au Pôle Céramique avancéeNous sommes spécialisés dans les produits de haute qualité des produits céramiques de pointe, en utilisant une gamme variée de matériaux et de spécifications afin de garantir la qualité des produits. des performances optimales pour les applications industrielles et scientifiques.

Qu'est-ce que la céramique avancée ?

Céramique avancéeégalement connu sous le nom de les céramiques techniques, les céramiques d'ingénierie ou les céramiques à haute performanceLes matériaux céramiques sont une catégorie de matériaux céramiques conçus pour présenter des propriétés mécaniques, thermiques, électriques ou chimiques supérieures à celles des céramiques traditionnelles. Ils sont généralement fabriqués à partir de matières premières hautement raffinées (telles que des oxydes, des carbures, des nitrures ou des borures) et sont conçus pour des applications spécifiques nécessitant une durabilité, une résistance à la chaleur ou des performances électriques extrêmes.

Caractéristiques principales des céramiques avancées :

- Haute résistance et dureté - Résistant à l'usure, à l'abrasion et à la déformation (par exemple, carbure de silicium, alumine).

- Résistance à la chaleur - Peut résister à des températures extrêmes (par exemple, zircone, nitrure de silicium dans les moteurs à réaction).

- Résistance à la corrosion - Inertes aux produits chimiques, aux acides et aux environnements difficiles (par exemple, l'alumine dans le traitement chimique).

- Propriétés électriques - Ils peuvent être isolants (alumine), semi-conducteurs (carbure de silicium) ou supraconducteurs (certains oxydes).

- Biocompatibilité - Utilisé dans les implants médicaux (par exemple, la zircone dans les couronnes dentaires).

- Faible densité - Plus légers que les métaux, ils sont idéaux pour les applications aérospatiales.

Types courants de céramiques avancées :

- Céramique d'oxyde (Alumine, Zircone) - Utilisé dans le domaine médical, les outils de coupe et les isolateurs.

- Céramiques non oxydées (carbure de silicium, nitrure de silicium) - Applications à haute température comme les aubes de turbines.

- Céramiques composites - Renforcés pour améliorer la ténacité (par exemple, composites alumine-titanium).

Applications clés des céramiques avancées :

- Aérospatiale : Boucliers thermiques, pales de turbines.

- Automobile : Convertisseurs catalytiques, disques de frein.

- Électronique : Isolants, semi-conducteurs, capteurs.

- Médical : Implants de hanche, prothèses dentaires.

- Industriel : Outils de coupe, revêtements résistants à l'usure.

À la recherche de des produits céramiques de qualité supérieure ? Découvrez la sélection du Pôle Céramique Avancée.

Les matériaux céramiques connaissent une transition révolutionnaire de la fabrication traditionnelle aux matériaux intelligents, passant d'un rôle de soutien industriel à celui de moteur central de l'innovation technologique. Avec la croissance explosive d'industries stratégiques telles que les nouvelles énergies, l'intelligence artificielle et la biomédecine, les avantages des performances des matériaux céramiques sont continuellement exploités dans des scénarios d'application multidimensionnels, créant un nouvel écosystème industriel d'intégration intersectorielle. Les pages suivantes présentent une analyse approfondie de dix types de matériaux céramiques pionniers à l'origine de la transformation industrielle et de leur valeur stratégique.

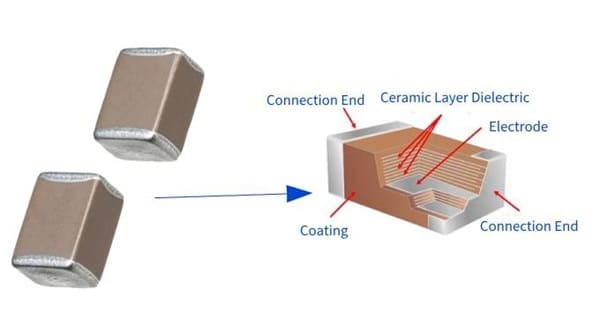

1. Condensateurs céramiques multicouches (MLCC)

Condensateurs céramiques multicouches (MLCC) sont un type de condensateur compact et performant largement utilisé dans l'électronique moderne. Ils sont constitués de plusieurs couches de matériau diélectrique céramique prises en sandwich entre des couches d'électrodes métalliques alternées, le tout co-cuit en une seule structure monolithique. Les MLCC sont appréciés pour leur petite taille, leur capacité élevée, leur fiabilité et leurs excellentes performances à haute fréquence.

Matériaux diélectriques et classifications

Les MLCC utilisent différents diélectriques céramiques, classés en fonction de leur stabilité à la température et de leur variation de capacité :

| Classe | Matériau (exemple) | Temp. Stabilité | Changement de capacité | Applications typiques |

| Classe I (NP0/C0G) | TiO₂, MgTiO₃ | Ultra-stable (±30 ppm/°C) | Minime | Filtres RF, oscillateurs, circuits de précision |

| Classe II (X7R, X5R) | BaTiO₃ (Titanate de baryum) | Modéré (±15% par rapport à l'intervalle) | Modéré | Découplage, alimentations, usage général |

| Classe III (Y5V, Z5U) | BaTiO₃ avec additifs | Faible (+22%/-82% possible) | Variance élevée | Électronique grand public (non critique) |

Principales caractéristiques des MLCC

- Haute capacité dans une petite taille - Réalisé par l'empilement de plusieurs couches diélectriques minces (parfois des centaines).

- Faible ESR & ESL - Excellent pour les circuits à haute fréquence et à commutation rapide.

- Large gamme de valeurs de capacité - De pF (picofarads) à μF (microfarads).

- Tension nominale - De quelques volts à la gamme kV pour les applications spécialisées.

- Stabilité de la température - Les différentes classes diélectriques (par exemple, NP0/C0G, X7R, Y5V) offrent une stabilité variable.

- Montage en surface (SMD) - Compatible avec l'assemblage automatisé de circuits imprimés.

Applications des MLCC

Les MLCC sont essentiels dans presque tous les appareils électroniques :

- Électronique grand public (Smartphones, ordinateurs portables, téléviseurs) - Découplage, filtrage.

- Électronique automobile - Unités de contrôle du moteur (ECU), ADAS, infodivertissement.

- Alimentations - Suppression du bruit, lissage.

- RF & Telecom - Couplage des signaux, adaptation de l'impédance.

- Dispositifs médicaux - Équipements implantables et de diagnostic miniaturisés.

En tant que composant "au niveau de la cellule" de l'industrie électronique moderne, les MLCC représentent 93% du marché mondial des condensateurs en céramique, avec une demande annuelle supérieure à 4,5 trillions d'unités. Poussés par les besoins des systèmes d'alimentation électrique des véhicules à énergie nouvelle (plus de 10 000 unités par véhicule), des stations de base 5G (jusqu'à 15 000 unités par station) et des serveurs d'IA, les MLCC haut de gamme évoluent vers l'ultra-miniaturisation (0201, 0,25×0,125 mm), l'empilement élevé (plus de 200 couches) et la haute fiabilité de qualité automobile (plage de température de fonctionnement de -55℃ à 150℃).

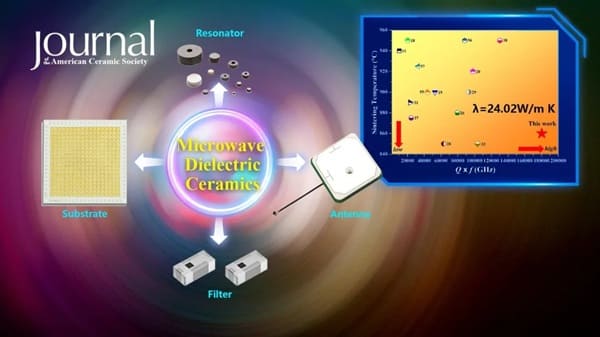

2. Céramiques diélectriques pour micro-ondes

Les céramiques diélectriques hyperfréquences sont des matériaux céramiques spécialisés conçus pour présenter des propriétés diélectriques précises aux fréquences hyperfréquences (généralement de 300 MHz à 300 GHz). Ces céramiques sont essentielles pour les communications sans fil, les systèmes satellitaires, les radars et les technologies 5G/6G en raison de leur capacité à stocker, transmettre et manipuler efficacement les ondes électromagnétiques.

Matériaux céramiques diélectriques courants pour les micro-ondes

Différents matériaux sont choisis en fonction de la fréquence et des exigences de l'application :

| Système de matériaux | εᵣ (constante diélectrique) | Q×f (GHz) | τf (ppm/°C) | Applications |

| Alumine (Al₂O₃) | ~9-10 | 300,000-500,000 | -60 à -70 | Substrats, composants de guides d'ondes |

| Nitrure de silicium (Si₃N₄) | ~7-8 | 200,000-400,000 | +30 à +40 | Applications RF à haute puissance |

| Titanate de baryum (à base de BaTiO₃) | ~30-90 | 5,000-50,000 | +100 à +300 | Filtres, antennes (réglables εᵣ) |

| MgTiO₃-CaTiO₃ | ~20-21 | 60,000-80,000 | ±0 (accordé) | GPS, communications par satellite |

| Ba(Zn₁/₃Ta₂/₃)O₃ (BZT) | ~28-30 | 100,000-300,000 | ~0 | Stations de base 5G, radar |

| Li₂MgTiO₄ | ~15-17 | 80,000-120,000 | De -30 à -50 | LTCC (Low-Temp Co-fired Ceramics) |

Propriétés clés des céramiques diélectriques hyperfréquences

Pour une performance optimale dans les applications micro-ondes, ces céramiques doivent répondre à trois paramètres critiques :

✅Constante diélectrique élevée (εᵣ ou Dk)

- Affecte l'effet de raccourcissement de la longueur d'onde ; un εr plus élevé permet la miniaturisation des composants.

- Gamme typique : εᵣ = 5-120 (par exemple, à base d'Al₂O₃ : ~9, à base de BaTiO₃ : ~80).

✅Faible perte diélectrique (tan δ ou Q×f)

- Minimise la dissipation d'énergie sous forme de chaleur, ce qui est essentiel pour l'efficacité à haute fréquence.

- Mesuré en Facteur de qualité (Q = 1/tan δ); Q plus élevé = pertes moindres.

- Exemple : Al₂O₃ monocristallin (saphir) a Q×f > 1 000 000 GHz.

✅Coefficient de fréquence résonnante à température proche de zéro (τf)

- Garantit des performances stables en cas de variations de température.

- Idéalement, τf ≈ 0 ppm/°C (par exemple, Ba(Mg₁/₃Ta₂/₃)O₃ a τf ~ 0).

Applications dans la technologie moderne

✅Communication 5G/6G

- Filtres, antennes et résonateurs pour stations de base nécessitent des céramiques à faible perte (par exemple, BZT, MgTiO₃).

- Les dispositifs à ondes millimétriques (mmWave) nécessitent des matériaux à tan δ ultra-faible.

✅Systèmes de satellites et de radars

- Guides d'ondes, antennes à résonateur diélectrique (DRA) utiliser Al₂O₃ ou Si₃N₄ pour les puissances élevées.

✅Électronique grand public

- Filtres RF pour smartphones, modules WiFi (par exemple, les composants multicouches à base de LTCC).

✅Radar automobile (77 GHz ADAS)

- Les radars à haute fréquence nécessitent des céramiques avec un εᵣ stable et une faible perte.

✅LTCC (céramique cuite à basse température)

- Utilisé dans modules RF intégrés (combinaison de résistances, de condensateurs et d'inductances).

Les céramiques diélectriques hyperfréquences sont les matériaux de base pour les communications 5G/6G, y compris la perte diélectrique (tanδ < 0,001) et la stabilité de la constante diélectrique en fonction de la température, qui déterminent les performances des filtres des stations de base. L'application des fréquences d'ondes millimétriques (28/39GHz) stimule le développement de céramiques à très faible constante diélectrique (ε_r = 6-10). Les matériaux composites à base de nitrure d'aluminium (ε_r = 8,8, Q×f = 60 000 GHz) sont devenus une réserve technologique essentielle pour la 6G.

3. Céramiques à base de nitrure de silicium (Si3N4)

Nitrure de silicium (Si₃N₄) est l'un des plus importants céramiques structurelles avancéesLe pays est réputé pour sa qualité exceptionnelle. la résistance mécanique, la résistance aux chocs thermiques et la stabilité chimique. Il est largement utilisé dans des environnements extrêmes, tels que l'aérospatiale, l'automobile et les applications biomédicales.

Propriétés clés du nitrure de silicium (Si₃N₄)

| Propriété | Valeur / Caractéristiques | Importance |

| Densité | 3,1-3,3 g/cm³ | Plus léger que l'acier (~7,8 g/cm³) |

| Dureté (Vickers) | 15-18 GPa | Comparable à l'alumine, mais plus résistant |

| Résistance à la flexion | 600-1200 MPa | Plus élevé que la plupart des céramiques |

| Résistance à la rupture (KIC) | 6-9 MPa-√m | Exceptionnel pour une céramique (empêche la propagation des fissures) |

| Conductivité thermique | 15-30 W/m-K | Bonne dissipation de la chaleur |

| Dilatation thermique (CTE) | 2,5-3,5 × 10-⁶ /°C (RT-1000°C) | Faible dilatation → résistance aux chocs thermiques |

| Température de service max. Température de service | Jusqu'à 1400°C (non oxydant) | Stabilité à haute température |

| Constante diélectrique (εᵣ) | ~7-9 (à 1 MHz) | Utile dans les applications RF et électroniques |

| Résistance chimique | Résistance aux acides, aux métaux en fusion (Al, Zn) et à l'oxydation | Durabilité à long terme |

Types de céramiques à base de nitrure de silicium

Le Si₃N₄ est produit sous différentes formes en fonction des méthodes de traitement :

✅Nitrure de silicium lié par réaction (RBSN)

Fabriqué par nitruration de poudre de silicium à ~1200-1400°C.

- Pour : Faible rétrécissement, mise en forme proche du filet.

- Cons : Porosité (~15-20%), résistance plus faible.

- Applications : Pièces structurelles légères, creusets.

✅Nitrure de silicium pressé à chaud (HPSN)

Fritté sous haute pression (~20-40 MPa) et température (~1700-1800°C).

- Pour : Très dense, très résistant.

- Cons : Limité aux formes simples (en raison du pressage).

- Applications : Outils de coupe, roulements.

✅Nitrure de silicium fritté (SSN)

Frittage sans pression avec des additifs (Y₂O₃, Al₂O₃) à ~1700-1900°C.

- Pour : Des formes complexes sont possibles, ainsi que de bonnes propriétés mécaniques.

- Cons : Nécessite des adjuvants de frittage.

- Applications : Aubes de turbines, pièces automobiles.

✅Nitrure de silicium fritté sous pression de gaz (GPSN)

Utilise la pression de l'azote gazeux pour améliorer la densification.

- Pour : Propriétés mécaniques supérieures.

- Applications : Composants de moteurs à haute performance.

Le nitrure de silicium (Si3N4) est le principal matériau d'emballage pour la révolution des semi-conducteurs de troisième génération, avec une conductivité thermique de 90 W/m-K, qui correspond parfaitement aux puces en silicium, tandis que sa résistance à la flexion (1000 MPa) est trois fois supérieure à celle des céramiques à base d'oxyde d'aluminium. Dans le domaine des roulements de moteurs électriques pour les véhicules à énergie nouvelle, son taux de pénétration dépasse 60%, et la plate-forme à haute tension de 800 V entraîne une demande de fiabilité accrue (avec une résistance à la fatigue des contacts roulants > 1×10^8 cycles).

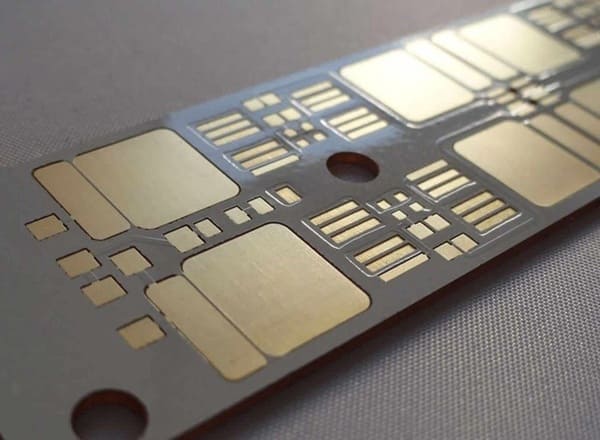

4. Substrats en nitrure d'aluminium (AlN)

Nitrure d'aluminium (AlN) est un matériau céramique critique utilisé principalement comme substrat dans l'électronique de haute puissance, l'emballage des LED et les applications RF/micro-ondes. Il offre une combinaison exceptionnelle de une conductivité thermique, une isolation électrique et une dilatation thermique élevées, ce qui permet d'obtenir des résultats équivalents. avec des semi-conducteurs comme le silicium (Si) et l'arséniure de gallium (GaAs).

Principales propriétés des substrats d'AlN

| Propriété | Valeur | Importance |

| Conductivité thermique (κ) | 170-220 W/m-K (théorique : 320) | Proche de celle du béryllia (BeO) mais non toxique |

| Constante diélectrique (εᵣ) | ~8,6 (1 MHz) | Faible retard des signaux dans les circuits à haute fréquence |

| Perte diélectrique (tan δ) | <0,001 (à 1 MHz) | Perte d'énergie minimale dans les applications RF |

| CTE (coefficient de dilatation thermique) | Proche de celle du béryllia (BeO), mais non toxique | S'adapte au Si (3,5) et au GaAs (5,8), réduisant ainsi les contraintes thermiques. |

| Tension de rupture | >15 kV/mm | Excellente isolation électrique |

| Résistance à la flexion | 300-400 MPa | Robustesse mécanique pour les substrats minces |

| Densité | 3,26 g/cm³ | Léger par rapport aux métaux |

| Temp. de fonctionnement max. Temp. de fonctionnement | Jusqu'à 1000°C (inerte) | Stable dans les environnements à haute puissance |

Comparaison avec les matériaux de substrats courants

| Matériau | Conductivité thermique (W/m-K) | CTE (×10-⁶/°C) | Constante diélectrique (εᵣ) | Principales limites |

| AlN | 170-220 | 4.5 | 8.6 | Coût plus élevé que celui de l'Al₂O₃ |

| Alumine (Al₂O₃) | 20-30 | 6.5-8.0 | 9.8 | Mauvaises performances thermiques pour les appareils de grande puissance |

| BeO (Beryllia) | 250-300 | 6.5-8.0 | 6.8 | Toxique (dangereux lors de l'usinage) |

| SiC (carbure de silicium) | 120-490 (variable) | 4.0-4.5 | 40 | Conducteur électrique (pas pour l'isolation) |

| BN (Nitrure de bore) | 50-600 (anisotrope) | 0.6-4.0 | 4.0-5.0 | Résistance mécanique plus faible |

Avantages des substrats en AlN

✔ Meilleure conductivité thermique parmi les céramiques non toxiques (supérieur à Al₂O₃).

✔ Faible constante diélectrique et faible perte → idéal pour circuits à haute fréquence (5G, RF).

✔ Le CTE correspond aux semi-conducteurs (Si, GaAs, GaN) → réduit les contraintes thermiques dans les modules de puissance.

✔ Excellente isolation électrique → empêche les fuites dans les appareils à haute tension.

Le substrat en nitrure d'aluminium (AlN) est un matériau révolutionnaire pour la dissipation thermique de l'électronique de puissance, avec une conductivité thermique de 170-230W/m-K, soit 10 fois celle de l'oxyde d'aluminium, et un coefficient de dilatation thermique de 4,5ppm/K, correspondant parfaitement aux puces en SiC. L'utilisation de ce matériau dans les modules OBC des véhicules à énergie nouvelle stimule la demande de substrats en cuivre à liaison directe (DBC), dont la taille du marché devrait atteindre $870 millions d'euros d'ici à 2025.

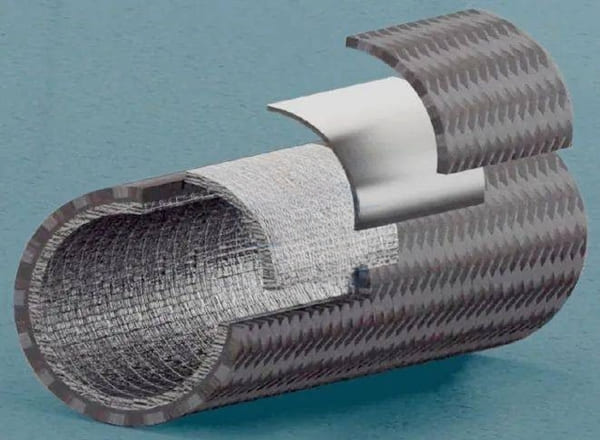

5. Fibres de carbure de silicium (fibres SiC)

Les fibres de carbure de silicium allient stabilité à haute température, résistance à la traction et légèreté, ce qui les rend idéales pour renforcer les matériaux composites dans les applications aérospatiales et énergétiques. Ces fibres améliorent les performances des composites à matrice céramique (CMC), qui remplacent de plus en plus les alliages métalliques dans les moteurs à réaction et les turbines à gaz.

Principales propriétés des fibres SiC

| Propriété | Valeur / Caractéristiques | Importance |

| Résistance à la traction | Surpasse les fibres de carbone (oxydation>450°C) | Plus solide que les fils d'acier |

| Module de Young | 200-450 GPa | Grande rigidité, résistance à la déformation |

| Densité | 2,5-3,0 g/cm³ | Plus légers que les métaux (par exemple, superalliages de Ni : ~8 g/cm³) |

| Conductivité thermique | 10-50 W/m-K | Bonne dissipation de la chaleur |

| Temp. de fonctionnement max. Temp. de fonctionnement | 1200-1600°C (en inertage/oxydation) | Plus performant que les fibres de carbone (oxydation >450°C) |

| Dilatation thermique (CTE) | 3.5-5.0 × 10-⁶ /°C | Correspond aux composites SiC/SiC |

| Résistance à l'oxydation | Excellent (forme une couche protectrice de SiO₂) | Résiste aux environnements difficiles |

| Résistance chimique | Résiste aux acides, aux métaux en fusion (Al, Cu) | Durable dans des conditions corrosives |

Types de fibres de carbure de silicium (SiC)

1. Fibres SiC de première génération (Nicalon™, Tyranno®)

✅Composition : Si-C-O (riche en oxygène, ~10-15 wt% O)

✅Processus : Filage par fusion du polycarbosilane (PCS) + durcissement par oxydation.

✅Limites :

- Perte de résistance >1200°C (SiO₂ + C → gaz CO).

- Conductivité thermique plus faible (~10 W/m-K).

2. Deuxième génération (quasi-stœchiométrique, Hi-Nicalon™, Sylramic®)

✅Composition : SiC avec <1% O, excès de C ou de Si.

✅Processus : Durcissement par faisceau d'électrons + pyrolyse.

✅Avantages :

- Stabilité thermique plus élevée (jusqu'à 1400°C).

- Conductivité thermique améliorée (~30 W/m-K).

3. Troisième génération (SiC pur, Hi-Nicalon Type S, Tyranno SA)

✅Composition : >99% SiC, presque pas d'oxygène.

✅Processus : Dépôt chimique en phase vapeur (CVD) ou pyrolyse avancée de polymères.

✅Avantages :

- Meilleure performance (1600°C+ dans un gaz inerte).

- Conductivité thermique la plus élevée (40-50 W/m-K).

Les fibres de carbure de silicium (SiC) sont critique pour les applications à ultra-haute température là où les métaux et les fibres de carbone échouent. Leur utilisation dans les Les CMCs révolutionnent les technologies aérospatiales, nucléaires et hypersoniques.Il permet de créer des systèmes plus légers et plus efficaces. Il est largement utilisé comme matériau super-structurel dans l'aérospatiale, avec une résistance à la température allant jusqu'à 1800℃ (500℃ de plus que la fibre de carbone) et une résistance à la traction de 3,5GPa. Les matériaux composites CMC utilisés dans les chambres de combustion des moteurs d'avion peuvent réduire le poids de 50% et améliorer le rapport poussée/poids de 30%.

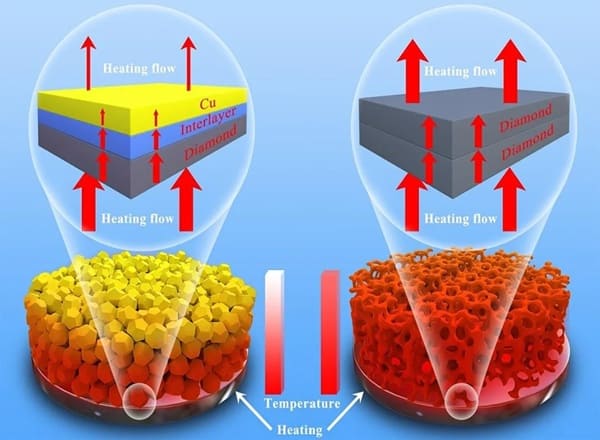

6. Composites diamantés à matrice céramique

Les composites diamantés à matrice céramique (CMDC) sont un des éléments les plus importants de l'économie mondiale. nouvelle classe de matériaux avancés qui combinent l'extrême conductivité thermique du diamant (jusqu'à 2000 W/m-K) avec le la robustesse mécanique et la résistance à l'oxydation des céramiques (par exemple, SiC, AlN). Ces composites sont conçus pour gestion thermique de nouvelle génération dans les applications électroniques de haute puissance, l'aérospatiale et la défense.

Propriétés principales des CMDC

| Propriété | Valeur | Importance |

| Conductivité thermique (κ) | 500-1200 W/m-K (vs. Cu : 400) | Meilleure dissipation thermique de sa catégorie |

| Coeff. Expansion thermique (CTE) | 2.5-5.0 × 10-⁶ /°C | Convient aux semi-conducteurs (Si, GaN) |

| Constante diélectrique (εᵣ) | 5-10 (selon la matrice) | Faible perte de signal dans les applications RF |

| Tension de rupture | >20 kV/mm | Isolation électrique supérieure |

| Dureté (Vickers) | 30-70 GPa | Résistance à l'usure proche du diamant |

| Densité | 3,0-4,0 g/cm³ | Plus léger que le cuivre (8,96 g/cm³) |

| Temp. de fonctionnement max. Temp. de fonctionnement | 800-1200°C (inerte) | Stable dans les environnements extrêmes |

Types de CMDC

1. Composites diamant-SiC

- Matrice : Carbure de silicium (SiC) + particules/fibres de diamant.

- Conductivité thermique : 600-900 W/m-K.

- Applications : Bords d'attaque des véhicules hypersoniques, dissipateurs de chaleur des diodes laser.

2. Composites diamant-AlN

- Matrice : Nitrure d'aluminium (AlN) + diamant.

- Conductivité thermique : 700-1200 W/m-K.

- Applications : Dispositifs RF à haute puissance, stations de base 5G.

3. Composites diamant-ZrB₂

- Matrice : Diborure de zirconium (céramique ultra-haute température).

- Conductivité thermique : 400-800 W/m-K.

- Applications : Protection thermique du véhicule de rentrée.

Les composites diamantés à matrice céramique sont appliqués dans une solution de dissipation thermique ultime avec une conductivité thermique supérieure à 600W/m-K (1,5 fois celle du cuivre) et une dureté Vickers de 70GPa. Dans le refroidissement des dispositifs RF GaN, la résistance thermique de l'interface est réduite à 5 mm²-K/W, ce qui permet de tripler la densité de puissance.

7. Céramiques piézoélectriques

Céramiques piézoélectriques sont une classe de matériaux fonctionnels qui génèrent une charge électrique en réponse à une contrainte mécanique (effet piézoélectrique direct) ou subissent une déformation mécanique lorsqu'un champ électrique est appliqué (effet piézoélectrique inverse). Ces matériaux sont largement utilisés dans les capteurs, les actionneurs, les transducteurs et les dispositifs de collecte d'énergie.

Propriétés clés des céramiques piézoélectriques

| Propriété | Description |

| Constante de charge piézoélectrique (d₃₃) | Mesure la charge générée par unité de force (pC/N). Plus élevé = plus sensible. |

| Constante de tension piézoélectrique (g₃₃) | Mesure le champ électrique généré par unité de contrainte (mV-m/N). Important pour les capteurs. |

| Facteur de couplage électromécanique (kₜ, kₚ) | Efficacité de la conversion énergétique (0-1). Plus élevé = meilleure performance de l'actionneur/capteur. |

| Constante diélectrique (εᵣ) | Affecte la capacité et l'adaptation de l'impédance. |

| Facteur de qualité mécanique (Qₘ) | Indique la perte d'énergie vibratoire (plus élevée = moins d'amortissement). |

| Température de Curie (T_c) | Température maximale avant la perte de la piézoélectricité. |

Céramiques piézoélectriques courantes

| Matériau | Composition | d₃₃ (pC/N) | Facteur de couplage (kₚ/kₜ) | Température de Curie (T_c, °C) | Applications clés |

| Titanate de zirconate de plomb (PZT) | Pb(Zr,Ti)O₃ | 300-600 | 0,6-0,7 (kₚ) | 180-350 | Transducteurs à ultrasons, injecteurs de carburant |

| Titanate de baryum (BaTiO₃) | BaTiO₃ | ~190 | 0,3-0,5 (kₚ) | 120 | Condensateurs, capteurs à faible coût |

| Niobate de potassium et de sodium (KNN) | (K, Na)NbO₃ | 200-400 | 0,4-0,5 (kₚ) | 200-300 | Capteurs/actionneurs écologiques |

| Titanate de sodium et de bismuth (BNT) | (Bi, Na)TiO₃ | 150-300 | 0,4-0,6 (kₚ) | 320 | Actionneurs haute température |

| PMN-PT (ferroélectrique relaxant) | Pb(Mg₁/₃Nb₂/₃)O₃-PbTiO₃ | >2000 | >0,9 (kₜ) | 150-180 | Échographie médicale, sonar |

Parmi les développements récents, on peut citer

- Alternatives sans plomb: Des compositions respectueuses de l'environnement comme le niobate de potassium et de sodium (KNN).

- Haute sensibilité: Amélioration de la réponse aux sollicitations de faible intensité.

- Miniaturisation: Piézoélectriques en couches minces pour les appareils portables.

8. Céramique transparente

Les céramiques transparentes sont une classe de matériaux céramiques polycristallins Ces matériaux sont conçus pour atteindre une transparence optique exceptionnelle tout en conservant des propriétés mécaniques, thermiques et chimiques supérieures à celles des verres traditionnels et des monocristaux. Ces matériaux révolutionnent les systèmes optiques à haute performance, les technologies laser et les applications blindées.

Propriétés principales des céramiques transparentes

| Propriété | Valeurs typiques | Importance |

| Transmittance | 70-85% (visible à IR) | Comparable aux monocristaux |

| Indice de réfraction | 1.7-2.4 | Flexibilité de la conception optique |

| Dureté (Vickers) | 10-20 GPa | Résistant aux rayures |

| Conductivité thermique | 5-30 W/m-K | Mieux que le verre |

| Résistance à la rupture | 2-5 MPa-m¹/² | Plus durable que le verre |

| Point de fusion | 2000-3000°C | Stabilité à haute température |

Céramiques transparentes courantes

| Matériau (formule) | Nom commun | Gamme de transmission | Propriétés principales | Applications primaires |

| Oxynitrure d'aluminium (Al₂₃O₂₇N₅) | ALON | 0,2-5,5 μm | - Dureté Vickers : 18 GPa - Résistance à la flexion : 300 MPa - Conductivité thermique : 12 W/m-K | - Armure transparente - Fenêtres/dômes IR - Protection du capteur |

| Spinelle d'aluminate de magnésium (MgAl₂O₄) | Spinelle | 0,2-5,5 μm | - Structure cubique isotrope - Dureté : 15 GPa - Résistance à la rupture : 1,4 MPa-m¹/² | - Dômes de missiles - Optique UV/IR - Enveloppes pour lampes à haute pression |

| Grenat d'yttrium et d'aluminium (Y₃Al₅O₁₂) | YAG | 0,3-5,0 μm | - Excellent hôte laser - Conductivité thermique : 14 W/m-K - Seuil de dommages élevé | - Support de gain laser (Nd:YAG) - Substrats de phosphore LED - Fenêtres laser |

| Alumine polycristalline (Al₂O₃) | APC | 0,4-5,0 μm (semi-transparent) | - Rentabilité - Dureté : 20 GPa - Résistant à l'usure | - Restaurations dentaires - Cristaux de montre - Substrats |

Les innovations comprennent

- Transparence de la large bande: Efficace dans les spectres UV, visible et IR.

- Dureté élevée: Jusqu'à 9 sur l'échelle de Mohs, rivalisant avec le saphir.

- Production modulable: Techniques de frittage rentables.

9. Biocéramique imprimée en 3D

Les biocéramiques imprimées en 3D, telles que l'hydroxyapatite ou le phosphate tricalcique, représentent une avancée transformatrice dans les applications biomédicales. implants spécifiques au patient avec porosité contrôlée pour la régénération osseuse et l'ingénierie tissulaire. Ces matériaux combinent biocompatibilité avec personnalisation structurelle grâce à la fabrication additive.

Principales caractéristiques des biocéramiques imprimées en 3D

| Propriété | Importance | Comparaison avec les implants traditionnels |

| Contrôle de la porosité | 50-80% porosité réglable pour infiltration/vascularisation cellulaire | Supérieur aux implants solides usinés |

| Résistance mécanique | Compression : 2-150 MPa (en fonction du matériau/de l'architecture) | Céramiques conventionnelles adaptables ou fragiles |

| Bioactivité | L'hydroxyapatite forme une couche d'apatite semblable à l'os | Ostéointégration plus rapide que les métaux |

| Taux de dégradation | Des semaines à des années (accordable par composition) | Implants résorbables ou permanents |

| Rugosité de surface | Ra 5-50 μm (améliore la fixation des cellules) | Mieux que les surfaces polies |

Matériaux biocéramiques courants imprimés en 3D

| Matériau | Formulation | Principaux avantages | Applications cliniques |

| Hydroxyapatite (HAp) | Ca₁₀(PO₄)₆(OH)₂ | - Similitude chimique avec l'os - Ostéoconducteur | - Greffes dentaires/osseuses - Fusion vertébrale |

| Phosphate β-tricalcique (β-TCP) | Ca₃(PO₄)₂ | - Résorption plus rapide que l'HAp - Favorise le remodelage osseux | - Défauts crânio-faciaux - Réparation parodontale |

| Phosphate de calcium biphasé (BCP) | Mélanges HAp + β-TCP | - Équilibre résorption/résistance - Dégradation accordable | - Vides osseux porteurs - Reconstruction maxillo-faciale |

| Lunettes bioactives | Systèmes SiO₂-CaO-P₂O₅. | - Potentiel angiogénique - Ions antibactériens (Ag⁺, Ga³⁺) | - Échafaudages de cicatrisation - Implants résistants aux infections |

| Zircone (Y-TZP) | ZrO₂ stabilisé par Y₂O₃ | - Ténacité élevée à la rupture - Esthétique de la dent | - Couronnes/abutments dentaires - Paliers orthopédiques |

Avantages par rapport aux méthodes conventionnelles

| Fonctionnalité | Biocéramique imprimée en 3D | Implants traditionnels |

| Personnalisation | Géométrie spécifique au patient | Dimensions standard limitées |

| Porosité | Un contrôle précis | Souvent non poreux |

| Temps de production | Heures/jours (flux de travail numérique) | Semaines (fraisage/moulage) |

| Déchets matériels | <5% (procédé additif) | 40-60% (soustractif) |

10. Céramiques nanofonctionnelles

Les céramiques nanofonctionnelles sont des matériaux avancés dans lesquels nanostructuration (échelle de 1 à 100 nm) permet un contrôle sans précédent des propriétés mécaniques, électriques, thermiques et catalytiques. Ces matériaux tirent parti effets quantiques, surface élevée et ingénierie interfaciale pour surpasser les céramiques conventionnelles.

Principales caractéristiques des céramiques nanofonctionnelles

| Propriété | Effet à l'échelle nanométrique | Bénéfices à grande échelle |

| Résistance mécanique | Renforcement Hall-Petch (effets des joints de grains) | Dureté 2 à 5 fois supérieure à celle des céramiques microcristallines |

| Solidité | Les nanofibres/plaquettes dévient les fissures | Ténacité à la rupture jusqu'à 15 MPa-m¹/² (contre 3-5 pour le conventionnel) |

| Conductivité thermique | Réduction de la diffusion des phonons | Anisotrope κ : 100-400 W/m-K (par exemple, nano-SiC) |

| Propriétés électriques | Confinement quantique dans les nanocouches | Bande interdite accordable (par exemple, ZnO:Al transparent et conducteur) |

| Activité catalytique | Surface élevée (>200 m²/g) | 10 à 100 fois plus de sites actifs (par exemple, photocatalyseurs nano-TiO₂) |

Types de céramiques nanofonctionnelles

1. Nanocéramiques structurelles

✅Matériaux: Nano-Si₃N₄, nano-ZrO₂, Al₂O₃/SiC nanocomposites

✅Caractéristiques:

- Taille des grains <50 nm → superplasticité à des températures élevées

- Revêtements résistants à l'usure (dureté Vickers 25-35 GPa)

✅Applications:

- Outils de coupe à bords auto-affûtants

- Revêtements à barrière thermique (TBC) pour moteurs à réaction

2. Nanocéramiques électroactives

✅Matériaux: Nanoparticules de BaTiO₃, nanofibres de PZT

✅Caractéristiques:

- Permissivité géante (εᵣ > 20 000 à 1 kHz)

- Flexoélectricité renforcée par des gradients de déformation

✅Applications:

- Microcondensateurs pour appareils IoT

- Nanogénérateurs pour capteurs auto-alimentés

3. Nanocéramiques énergétiques

| Matériau | Fonction | Exemple d'application |

| LLZO (Li₇La₃Zr₂O₁₂) | Électrolyte solide (ionique σ = 10-³ S/cm) | Batteries à semi-conducteurs |

| SiC nanoporeux | Stockage d'hydrogène (2,5 wt%) | Véhicules à pile à combustible |

| Nano-LTO (Li₄Ti₅O₁₂) | Anode ultra-rapide (charge de 100C) | Stockage d'énergie à l'échelle du réseau |

Les innovations comprennent

- Synthèse des nanoparticules: Contrôle précis de la taille et de la distribution.

- Revêtements fonctionnels: Amélioration des performances des capteurs et des batteries.

- Propriétés d'auto-guérison: Nouveaux modèles pour des applications durables.

Les céramiques nanofonctionnelles constituent le paradigme de l'ingénierie du génome des matériaux, les nanocéramiques de ZrO2 atteignant une ténacité de 15MPa-m^1/2 (cinq fois celle des céramiques traditionnelles) et les nanotubes de TiO2 affichant une amélioration de 80% de l'efficacité photocatalytique.

Tendances futures

La conception des matériaux passe de l'essai-erreur basé sur l'expérience à la science computationnelle des matériaux. La technologie de fabrication évolue du traitement au niveau du micron à la manipulation au niveau de l'atome. Les scénarios d'application passent d'une fonction unique à une réactivité intelligente. Les matériaux céramiques redéfinissent les limites physiques des technologies futures et leur profondeur d'innovation déterminera directement l'ampleur de la révolution industrielle de la prochaine génération.

Pour des produits céramiques de qualité supérieure, Pôle Céramique avancée fournit des solutions sur mesure et des techniques d'usinage de précision pour diverses applications.

Vous recherchez des produits céramiques de qualité supérieure ? Contactez-nous dès aujourd'hui !