Warum sind Tonerdeboote für metallurgische Prozesse unverzichtbar?

Metallurgische Prozesse sind von grundlegender Bedeutung für die Herstellung und Veredelung von Metallen, die für verschiedene Industriezweige wie die Automobilindustrie, die Luft- und Raumfahrt und das Bauwesen von entscheidender Bedeutung sind. Diese Prozesse umfassen in der Regel das Erhitzen, Schmelzen und Formen von Metallen in brauchbare Formen. Tonerde-Boote sind in diesen Prozessen unverzichtbare Werkzeuge, die in erster Linie dazu dienen, geschmolzene Metalle während des Erhitzens, Abkühlens oder elektrochemischer Reaktionen zu halten. Dieser Artikel befasst sich mit der Frage, warum Aluminiumoxidboote in der Metallurgie unverzichtbar sind, und geht dabei auf ihre Eigenschaften, Funktionen und Vorteile ein.

Unter Zentrum für HochleistungskeramikWir haben uns auf hochwertige Aluminiumoxidprodukte spezialisiert, die eine optimale Leistung für industrielle und wissenschaftliche Anwendungen gewährleisten.

Überblick über Aluminiumoxidschiffe in der Metallurgie

Was sind Tonerdeboote?

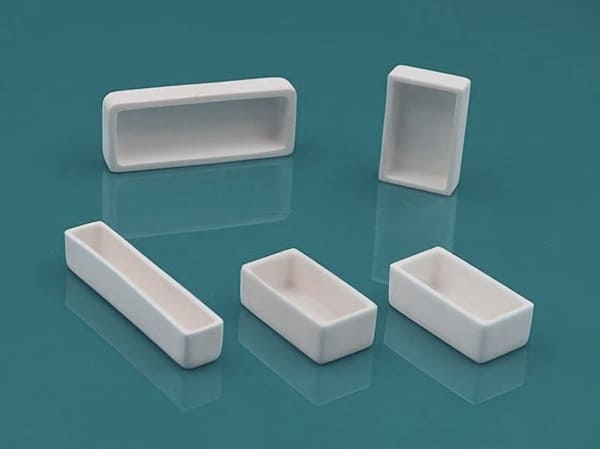

Tonerde-Boote sind hochreine keramische Behälter, die aus Aluminiumoxid (Al₂O₃)entwickelt für die Verarbeitung von Materialien bei hohen Temperaturen in Branchen wie Metallurgie, Halbleiter und Kristallwachstum. Sie bieten außergewöhnliche thermische Stabilität, chemische Beständigkeit und Haltbarkeit unter extremen Bedingungen.

Wichtige Eigenschaften von Aluminiumoxid-Booten

| Eigentum | Tonerde (Reinheit 99,5%) | Vergleich (Quarz/Mullit) |

| Maximale Betriebstemperatur | 1700°C | Quarz: 1200°C |

| Widerstandsfähigkeit gegen thermische Schocks | ΔT = 300°C | Mullit: ΔT = 200°C |

| Chemische Beständigkeit | Inert gegenüber Säuren/Basen (außer HF) | Graphit reagiert mit Sauerstoff |

| Dielektrische Festigkeit | 15 kV/mm | Quarz: 8 kV/mm |

Typen von Aluminiumoxid-Booten

| Typ | Reinheit | Anwendungsfall |

| Standard | 95% Al₂O₃ | Sinterung für allgemeine Zwecke |

| Hochreine | 99.5%+ | Halbleiter/CVD-Prozesse |

| Rekristallisiert | 99.8% | Einkristallines Wachstum |

Herstellung von Booten aus Aluminiumoxid

Aluminiumoxidboote sind hochreine keramische Behälter aus Aluminiumoxid (Al₂O₃), die in Hochtemperaturanwendungen wie der Halbleiterverarbeitung und Metallurgie eingesetzt werden. Ihre Herstellung umfasst die Aufbereitung des Pulvers, die Formgebung, das Sintern und die Präzisionsbearbeitung, um thermische Stabilität (>1700°C), chemische Inertheit und Festigkeit zu erreichen. Techniken wie das Spritzgießen ermöglichen komplexe Formen, während Sinterhilfsmittel (z. B. MgO) die Mikrostruktur verbessern.

Wichtige Herstellungsschritte:

✅Vorbereitung des Pulvers:

- Fräsen von Partikeln im Submikronbereich (0,5-1 µm)

- Mischen mit Bindemitteln (z. B. PVA)

✅Bildung von:

- Trockenpressen (einfache Formen)

- Schlickerguss (komplexe Konstruktionen)

- Spritzgießen (hohe Präzision)

✅Sintern:

- Entbindern (400-600°C)

- Hochtemperatur-Brennen (1600-1800°C)

✅Nachbearbeitung:

- Diamantbearbeitung (±0,1 mm Toleranz)

- Optionale Beschichtungen (Y₂O₃/SiC)

Leistungsvergleich nach Herstellungsverfahren:

| Methode | Dichte (g/cm³) | Oberfläche | Am besten für |

| Trockenes Pressen | 3.6-3.8 | Mäßig | Standard-Schmelztiegel |

| Schlickerguss | 3.4-3.6 | Raue | Große/individuelle Boote |

| Spritzgießen | 3.8-3.9 | Ausgezeichnet | Halbleiter-Komponenten |

Hinweis: Dichte und Oberfläche korrelieren direkt mit Temperaturwechselbeständigkeit und Kontaminationsrisiko.

Aluminiumoxidboote sind für metallurgische Prozesse unverzichtbar und bieten eine unübertroffene Haltbarkeit und Leistung unter extremen Bedingungen. Ihre einzigartigen Eigenschaften machen sie für die hochpräzise Metallverarbeitung im Jahr 2025 unverzichtbar. Hier sind fünf wichtige Gründe, warum Aluminiumoxidschiffchen unverzichtbar sind:

Suche nach Boote aus Aluminiumoxid von höchster Qualität? Entdecken Sie die Auswahl von Advanced Ceramics Hub.

Grund 1: Hervorragende Hochtemperaturbeständigkeit

Aluminiumoxidboote sind in metallurgischen Prozessen von entscheidender Bedeutung, da sie Temperaturen von über 1500°C standhalten. Mit einem Schmelzpunkt von 2072°C und einer Stabilität von bis zu 1800°C übertreffen sie Alternativen wie Quarz (1000°C) und Graphit (oxidiert bei 500°C). Dadurch eignen sie sich ideal für Hochtemperaturanwendungen wie das Vakuuminduktionsschmelzen von Titanlegierungen, wo sie die strukturelle Integrität bei über 1600°C aufrechterhalten. Ihre geringe Wärmeleitfähigkeit verbessert auch die Energieeffizienz. Während Zirkoniumdioxidboote etwas höhere Temperaturen (~2200°C) vertragen, bieten Aluminiumoxidboote ein kostengünstiges Gleichgewicht zwischen Leistung und Erschwinglichkeit.

| Eigentum | Tonerde-Boot (99,5% Al₂O₃) | Konkurrierende Materialien |

| Maximale Betriebstemperatur | 1700°C (kurzzeitig) | Quarz: 1200°C / Graphit: 3000°C (oxidiert jedoch) |

| Dauerbetrieb Temp. | 1600°C | Quarz: 1100°C / Graphit: 2200°C (unter Schutzgas) |

| Widerstandsfähigkeit gegen thermische Schocks | ΔT = 300°C | Quarz: ΔT = 150°C / Graphit: ΔT = 500°C (aber spröde) |

| Schmelzpunkt | 2072°C (theoretisch) | Quarz: 1670°C / Graphit: Sublimiert bei 3650°C |

| Wärmeausdehnungskoeffizient | 8,1 × 10-⁶/K (20-1000°C) | Quarz: 0,55 × 10-⁶/K / Graphit: 4-8 × 10-⁶/K (anisotrop) |

| Oxidationsbeständigkeit bei hohen Temperaturen | Ausgezeichnet (bildet schützende Oxidschicht) | Quarz: Gut (entglast jedoch über 1100°C) / Graphit: Schlecht (oxidiert schnell über 500°C an der Luft) |

- Widersteht geschmolzenes Aluminium (660°C) und Kupfer (1085°C) Korrosion.

- Längere Lebensdauer als Graphit in oxidierende Atmosphären.

Grund 2: Außergewöhnliche chemische Inertheit

Aluminiumoxidboote sind in metallurgischen Prozessen aufgrund ihrer chemischen Inertheit unverzichtbar, da sie die Reinheit von geschmolzenen Metallen aufrechterhalten. Sie bestehen aus hochreinem Al₂O₃ (99,5-99,9%) und weisen eine minimale Reaktivität mit Metallen wie Eisen, Nickel, Aluminium und Edelmetallen sowie Schlacken und Flussmitteln auf. Dies verhindert Verunreinigungen, was in Branchen wie der Elektronikindustrie von entscheidender Bedeutung ist. Tonerdeboote bewahren beispielsweise die Reinheit von Platin bei der Raffination für Katalysatoren. Im Gegensatz zu Graphit- oder Kieselerdeschiffchen sind Aluminiumoxidschiffchen resistent gegen chemische Reaktionen, was ihre Lebensdauer verlängert und das Kontaminationsrisiko verringert. Ihre Widerstandsfähigkeit gegenüber Säuren, Basen und geschmolzenen Salzen erhöht ihre Zuverlässigkeit in anspruchsvollen Umgebungen weiter.

- Nicht reaktiv mit den meisten geschmolzenen Metallen und Legierungen.

- Beständig gegen saure und basische Schlacken.

- Minimale Diffusion von Bootsmaterial in die Proben.

- Beständig gegen geschmolzene Salze und Flussmittel.

| Chemische Beständigkeit Eigenschaft | Tonerde-Boot (99,5% Al₂O₃) | Quarz (SiO₂) | Graphit (C) |

| Säurebeständigkeit | ✔️ Beständig gegen die meisten Säuren (HCl, HNO₃, H₂SO₄) ✖️ Angegriffen von HF und heißem H₃PO₄ | ✔️ Beständig gegen schwache Laugen ✖️ Wird von starken Basen (NaOH, KOH) bei hohen Temperaturen langsam angegriffen | ✔️ Beständig gegen nicht oxidierende Säuren ✖️ Reagiert mit heißem HNO₃, H₂SO₄ |

| Alkalibeständigkeit | ✔️ Beständig gegen schwache Laugen ✖️ Wird von starken Basen (NaOH, KOH) bei hohen Temperaturen langsam angegriffen | ✖️ Löst sich in starken Laugen (NaOH, KOH) | ✔️ Beständig gegen Laugen |

| Widerstand gegen geschmolzenes Metall | ✔️ Hohe Beständigkeit gegen die meisten geschmolzenen Metalle (Al, Cu, Ag) ✖️ Reagiert mit Ti, Zr und reaktiven Metallen | ✖️ Reagiert mit geschmolzenen Metallen (z. B. Al, Alkalimetalle) | ✖️ Bildet Karbide mit Fe, Ni, Co und anderen Metallen |

| Beständigkeit gegen Halogene und reaktive Gase | ✔️ Beständig gegen Cl₂, F₂ (bei gemäßigten Temperaturen) ✖️ Reagiert mit F₂ bei hohen Temperaturen | ✖️ Reagiert mit F₂ und Cl₂ bei hohen Temperaturen | ✖️ Reagiert heftig mit F₂, Cl₂, und O₂ |

| Oxidationsbeständigkeit | ✔️ Vollständig oxidiert (keine weitere Oxidation) | ✔️ Gut unter 1100°C (dann entglast) | ✖️ Oxidiert schnell in Luft über 500°C |

Warum zeichnet sich Aluminiumoxid durch chemische Inertheit aus?

- Stabile Oxidstruktur - Al₂O₃ befindet sich bereits in seinem höchsten Oxidationszustand und verhindert weitere Korrosion.

- Breite pH-Stabilität - Funktioniert gut in sauren und leicht alkalischen Umgebungen (im Gegensatz zu Quarz, der sich in starken Basen auflöst).

- Keine Karbidbildung - Anders als Graphit reagiert Tonerde nicht mit geschmolzenen Metallen und bildet Karbide.

- Hervorragende Halogenbeständigkeit - Stabiler als Quarz und Graphit in Chlor/Fluor-Umgebungen (außer bei sehr hohen Temperaturen).

Grund 3: Hohe mechanische Festigkeit und Langlebigkeit

Aluminiumoxidboote sind äußerst langlebig und haben eine Druckfestigkeit zwischen 2000 und 3000 MPa, was sie ideal für anspruchsvolle metallurgische Prozesse macht. Ihr niedriger Wärmeausdehnungskoeffizient (~8×10-⁶/°C) sorgt für Beständigkeit gegen Temperaturschocks und verhindert Risse bei schnellen Temperaturschwankungen. Im Gegensatz zu Siliziumdioxid- (500 MPa) oder Graphitbooten (100 MPa), die sich schnell abbauen, haben Aluminiumoxidboote eine lange Lebensdauer und können mehrere Zyklen ohne nennenswerten Verschleiß überstehen. In der Stahlproduktion bewahren sie die strukturelle Integrität in Induktionsöfen und reduzieren so Ausfallzeiten und Ersatzkosten. Diese Langlebigkeit steht im Einklang mit den Trends der Industrie in Richtung Nachhaltigkeit und Abfallreduzierung. Nachstehend finden Sie einen Vergleich der mechanischen Eigenschaften von Tiegelmaterialien.

| Mechanische Eigenschaften | Tonerde-Boot (99,5% Al₂O₃) | Quarz (SiO₂) | Graphit (C) |

| Biegefestigkeit (MPa) | 300-400 MPa (hohe Stabilität) | 50-70 MPa (spröde) | 10-30 MPa (schwach auf Zug) |

| Druckfestigkeit (MPa) | 2000-3000 MPa (extrem hart) | ~1100 MPa | 20-100 MPa (weich, blättert leicht ab) |

| Härte (Mohs/Vickers) | 9 Mohs / 1500-2000 HV | 7 Mohs / ~800 HV | 1-2 Mohs / Sehr weich |

| Abnutzungswiderstand | ✔️ Ausgezeichnet (abriebfest) | ✖️ Schlecht (kratzt leicht) | ✖️ Schlecht (erodiert schnell) |

| Dauerhaftigkeit bei Temperaturwechsel | ✔️ Hoch (rissbeständig) | ✖️ Niedrig (anfällig für Entglasung) | ✔️ Gut (aber oxidiert) |

| Strukturelle Stabilität | ✔️ Behält seine Form bei hohen Temperaturen | ✖️ Verformt/erweicht >1100°C | ✔️ Stabil, aber schwächer in der Luft |

Warum zeichnet sich Aluminiumoxid durch seine mechanische Festigkeit aus?

- Hohe Härte und Abriebfestigkeit - Aluminiumoxid ist fast so hart wie Saphir (9 Mohs), was es kratz- und abriebfest macht.

- Hervorragende Druckfestigkeit - Hält schweren Belastungen stand (2000+ MPa), im Gegensatz zu Graphit, das leicht zerbricht.

- Behält seine Form bei hohen Temperaturen - Im Gegensatz zu Quarz, das oberhalb von 1100 °C weich wird und sich verzieht, bleibt Aluminiumoxid bis zu 1600 °C fest.

- Thermische Zyklusleistung - Verträgt schnelle Temperaturwechsel (ΔT = 300°C) besser als Quarz, das bei Temperaturschocks bricht.

Entdecken Sie unsere optimierten Boote aus Aluminiumoxid.

Grund 4: Vielseitigkeit in verschiedenen metallurgischen Anwendungen

Aluminiumoxidschiffchen sind sowohl in Labor- als auch in industriellen metallurgischen Prozessen unverzichtbar, einschließlich Schmelzen, Legieren, Sintern, Kalzinieren und Wärmebehandlung. Aufgrund ihrer anpassbaren Größe und Form und ihrer hochreinen Zusammensetzung eignen sie sich für verschiedene Metalle wie Stahl, Aluminium, Kupfer, Gold, Silber und moderne Legierungen. In der Pulvermetallurgie sorgen sie für eine gleichmäßige Erwärmung und minimale Verunreinigung während des Sinterns, während sie in der Industrie Verfahren wie das Schmelzen von Aluminium unterstützen. Aufgrund ihrer chemischen und thermischen Stabilität können sie sowohl in oxidierenden als auch in reduzierenden Atmosphären eingesetzt werden, im Gegensatz zu Graphitbooten, die auf nicht oxidierende Umgebungen beschränkt sind. Diese Vielseitigkeit rationalisiert die Abläufe und erhöht die Effizienz in der schnelllebigen metallurgischen Industrie.

- Vakuum-Lichtbogenschmelzen für Superlegierungen in der Luft- und Raumfahrt.

- Sintern von Metallpulvern für den 3D-Druck.

- Edelmetallveredelung für Schmuck und Elektronik.

- Wärmebehandlung von Bauteilen aus nichtrostendem Stahl.

Vergleich der metallurgischen Leistung:

| Anmeldung | Tonerde-Boot (99,5% Al₂O₃) | Quarz (SiO₂) | Graphit (C) |

| Metallschmelzen und Gießen | ✔️ Ausgezeichnet für Al, Cu, Ag, Au, Pt (keine Reaktion) ✖️ Ungeeignet für Ti, Zr, reaktive Metalle | ✖️ Reagiert mit geschmolzenem Al, Alkalimetallen | ✔️ Hochtemperaturfähig, bildet aber Karbide (Fe, Ni, Co) |

| Wärmebehandlung/Sintern | ✔️ Stabil bis zu 1600°C (keine Verformung) | ✖️ Erweichung >1100°C | ✔️ Gut in Inertgas, oxidiert jedoch an der Luft |

| Pulvermetallurgie | ✔️ Chemisch inert, keine Kontamination | ✖️ Kann Si-Verunreinigungen einbringen | ✖️ Risiko der Verunreinigung durch Kohlenstoff |

| Kristallwachstum (Halbleiter) | ✔️ Höchste Reinheit, kein Doping | ✖️ Si-Kontamination beim Wachstum von GaAs und SiC | ✖️ Kohlenstoff-Aufnahme in Si, GaN-Prozessen |

| Salzbad & Flussmittelhandhabung | ✔️ Beständig gegen geschmolzene Salze (z. B. Chloride, Fluoride) | ✖️ Von Halogenidsalzen angegriffen | ✖️ Reaktiv mit oxidierenden Flussmitteln |

Warum ist Tonerde die bevorzugte Wahl in der Metallurgie?

1. Breite Metallkompatibilität

- Hat nicht reagieren mit den meisten nicht reaktiven Metallen (Cu, Ag, Au, Pt) und sogar mit geschmolzenem Aluminium.

- Anders als Graphit ist es bildet keine Karbide mit Übergangsmetallen (Fe, Ni, Co).

2. Strukturelle Integrität bei hohen Temperaturen

- Unterhält Steifigkeit bis zu 1600°Cwährend Quarz in oxidierenden Umgebungen erweicht und Graphit erodiert.

3. Kein Kontaminationsrisiko

- Entscheidend für Halbleiter und Verarbeitung von Präzisionslegierungenwo selbst Spuren von Verunreinigungen (Si aus Quarz, C aus Graphit) die Materialeigenschaften beeinträchtigen können.

4. Korrosionsbeständigkeit in Umgebungen mit Salz und Flussmitteln

- Widersteht geschmolzene Chloride/Fluoride (z. B. bei der Aluminiumraffination), im Gegensatz zu Quarz, das sich zersetzt.

Grund 5: Kosteneffizienz und Langlebigkeit

Aluminiumoxidschiffchen bieten trotz ihrer höheren Anschaffungskosten langfristige Einsparungen aufgrund ihrer Haltbarkeit und Langlebigkeit. Sie halten 50-100 Zyklen in Hochtemperaturöfen und sind damit weitaus langlebiger als Siliziumdioxid- (5-10 Zyklen) und Graphitschiffchen (10-20 Zyklen). Dadurch werden die Häufigkeit des Austauschs, die Ausfallzeiten und die Wartungskosten reduziert, was sie ideal für Betriebe mit hohem Durchsatz wie Stahl- und Aluminiumschmelzen macht. In Induktionsöfen senken Aluminiumoxid-Schiffchen die Kosten pro Zyklus auf $1-2, im Vergleich zu $2-3 für Kieselerde. Ihre Widerstandsfähigkeit gegenüber Verunreinigungen gewährleistet eine hochreine Produktion, die strenge Normen wie die für Legierungen in der Luft- und Raumfahrt erfüllt. Diese Langlebigkeit führt zu erheblichen Einsparungen für die metallurgische Industrie.

| Wirtschaftlicher Faktor | Tonerde-Boot | Quarzboot | Graphit-Boot |

| Anfängliche Kosten | $$$ (höher) | $$ (mäßig) | $ (Niedrigste) |

| Lebenserwartung | 2-5+ Jahre | 6-18 Monate | 3-12 Monate* |

| Häufigkeit der Ersetzung | Niedrig | Mäßig | Hoch |

| Versagensarten | Minimal (Rissbildung nur bei extremer Beanspruchung) | Thermoschockversagen, Entglasung | Oxidation, Bröckeln, Karbidbildung |

| Kosten für Ausfallzeiten | Niedrigste | Mäßig | Höchste |

| Gesamtbetriebskosten | Am wirtschaftlichsten | Höhere langfristige | Höchste langfristige |

Fordern Sie ein individuelles Angebot für hochwertige Aluminiumoxidboote an.

Vergleich mit alternativen Materialien

Aluminiumoxid-Boote bieten ein optimales Gleichgewicht für metallurgische Prozesse und übertreffen Alternativen wie Graphit, Siliziumdioxid und Zirkoniumdioxid. Graphitboote ($5-20) sind reaktiv und für hochreine Anwendungen ungeeignet, während Siliziumdioxidboote ($10-30) auf 1000°C begrenzt und anfällig für Verunreinigungen sind. Zirkoniumdioxid-Boote ($100-500) sind teuer und werden nur für Nischenanwendungen verwendet. Aluminiumoxid-Boote sind aufgrund ihrer hohen Temperaturbeständigkeit (bis zu 1800°C), ihrer chemischen Inertheit und ihrer moderaten Kosten ($50-200) für die meisten Anwendungen ideal. Aufgrund ihrer langen Lebensdauer und ihres geringen Wartungsaufwands werden sie bevorzugt in Branchen wie Luft- und Raumfahrt und Elektronik eingesetzt.

| Eigentum | Tonerde (Al₂O₃) | Graphit | Kieselerde (SiO₂) | Zirkoniumdioxid (ZrO₂) |

| Maximale Betriebstemperatur (°C) | 1800 | ~500 (in der Luft) | ~1000 | 2200 |

| Schmelzpunkt (°C) | 2072 | ~3600 (sublimiert) | 1713 | 2715 |

| Wärmeleitfähigkeit (W/m-K) | 20-30 (bei 25°C) | 100-150 (hoch) | 1,4-2,0 (niedrig) | 2-3 (sehr niedrig) |

| Wärmeausdehnungskoeffizient (10-⁶/°C) | ~8 | 2-6 | ~0.5 | ~10 |

| Widerstandsfähigkeit gegen thermische Schocks | Hoch | Niedrig | Mäßig | Hoch |

| Druckfestigkeit (MPa) | 2000-3000 | ~100 | ~500 | ~2000 |

| Biegefestigkeit (MPa) | 300-400 | 20-50 | 50-100 | 900-1200 |

| Härte (Mohs) | 9 | 1-2 | 7 | 8-8.5 |

| Dichte (g/cm³) | 3.9 | 1.8-2.2 | 2.2 | 5.6-6.0 |

| Chemische Trägheit | Hoch (inert gegenüber den meisten Metallen, Schlacken) | Gering (reaktiv mit O₂, Metallen) | Mäßig (reagiert mit alkalischen Schlacken) | Hoch (ähnlich wie Tonerde) |

| Lebensspanne (Zyklen) | 50-100 | 10-20 | 5-10 | 50-100 |

| Beste metallurgische Verwendung | Hochreine Metallurgie (z. B. Titanlegierungen, Edelmetalle) | Reduzierende Umgebungen (z. B. kohlenstoffreiche Prozesse) | Niedertemperaturverfahren (z. B. Glasschmelzen) | Nischenanwendungen im Hochtemperaturbereich (z. B. Ultrahochtemperatur-Keramik) |

Unter Zentrum für Hochleistungskeramikliefern wir leistungsstarke Tonerdeboote die mit ASTM und ISO Standards, die sicherstellen hervorragende Qualität und Zuverlässigkeit.

Zukünftige Trends und Innovationen

Die Zukunft von Aluminiumoxid-Schiffchen in metallurgischen Prozessen ist geprägt von Innovationen wie Zirconia Toughened Alumina (ZTA), das die Stabilität von Aluminiumoxid mit der Zähigkeit von Zirkoniumdioxid kombiniert und so die Haltbarkeit bei Anwendungen wie dem Recycling von Seltenerdmetallen verbessert. Die additive Fertigung (3D-Druck) ermöglicht die Herstellung maßgeschneiderter Aluminiumoxidboote, die die Wärmeverteilung und den Metallfluss optimieren und so die Ausbeute und Qualität verbessern. Auch die grüne Metallurgie treibt die Forschung zu recycelbaren Aluminiumoxidbooten und umweltfreundlichen Produktionsmethoden voran. Diese Fortschritte deuten darauf hin, dass Aluminiumoxidboote weiterhin eine Schlüsselrolle in der nachhaltigen Hochpräzisionsmetallurgie spielen werden.

| Trend | Beschreibung | Auswirkungen | Beispielanwendung |

| ZTA-Formulierungen | Aluminiumoxid mit Zirkoniumdioxid für mehr Zähigkeit | Verbesserte Haltbarkeit | Recycling von Seltenen Erden |

| 3D-Druck | Individuelle Formen für mehr Effizienz | Verbesserter Ertrag | Strangguss |

| Nachhaltige Produktion | Recycelbare Boote, umweltfreundliche Methoden | Geringere Umweltbelastung | Grüne Metallurgie |

| Neue Anwendungen | Luft- und Raumfahrt, erneuerbare Energien | Expandierte Märkte | Verarbeitung von Solarmodulen |

Aluminiumoxidboote sind in metallurgischen Prozessen unverzichtbar und bieten Hochtemperaturbeständigkeit, chemische Inertheit, mechanische Festigkeit und Kosteneffizienz. Mit einer Temperaturtoleranz von bis zu 1800 °C gewährleisten sie hochreine Produkte für Branchen wie Luft- und Raumfahrt, Automobil und Elektronik. Ihre Langlebigkeit (50-100 Zyklen) reduziert Kosten und Ausfallzeiten, während ihre Anpassungsfähigkeit verschiedene Anwendungen unterstützt, von der Legierungsprüfung bis zum Schmelzen. Innovationen wie ZTA-Formulierungen und 3D-Druck stärken die Rolle von Aluminiumoxidbooten bei zukünftigen Entwicklungen, insbesondere bei der Herstellung von Titanlegierungen und der Edelmetallraffination. Der Einsatz von Aluminiumoxidbooten erhöht die Prozesssicherheit, senkt die Kosten und erfüllt die sich wandelnden Anforderungen der modernen Metallverarbeitung.

Für hochwertige Tonerdeprodukte, Zentrum für Hochleistungskeramik bietet maßgeschneiderte Lösungen für verschiedene Anwendungen.

Suchen Sie nach Booten aus hochwertigem Aluminiumoxid? Kontaktieren Sie uns noch heute!