¿Por qué son esenciales las barcas de alúmina para los procesos metalúrgicos?

Los procesos metalúrgicos son fundamentales para producir y refinar metales, que son esenciales para diversas industrias, como la automovilística, la aeroespacial y la de la construcción. Estos procesos suelen consistir en calentar, fundir y dar forma a los metales. Barcos de alúmina son herramientas esenciales en estos procesos, utilizadas principalmente para retener metales fundidos durante el calentamiento, el enfriamiento o las reacciones electroquímicas. Este artículo ahondará en por qué los botes de alúmina son indispensables en metalurgia, centrándose en sus propiedades, funciones y ventajas.

En Centro de cerámica avanzadaEstamos especializados en productos de alúmina de alta calidad, que garantizan un rendimiento óptimo para aplicaciones industriales y científicas.

Panorama de los botes de alúmina en la metalurgia

¿Qué son los barcos de alúmina?

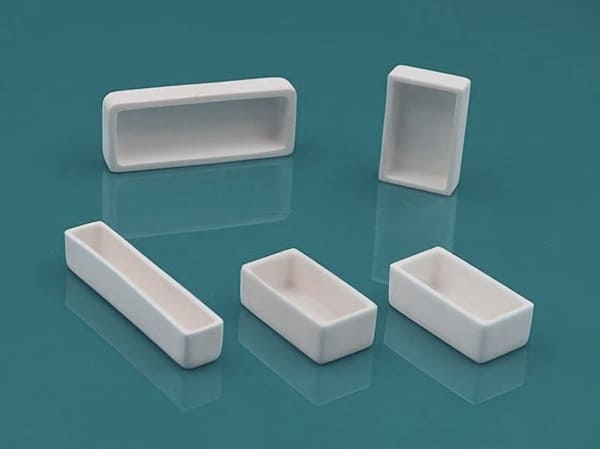

Barcos de alúmina son recipientes cerámicos de gran pureza fabricados con óxido de aluminio (Al₂O₃)diseñado para el tratamiento de materiales a alta temperatura en industrias como metalurgia, semiconductores y crecimiento de cristales. Ofrecen una excepcional estabilidad térmica, resistencia química y durabilidad en condiciones extremas.

Propiedades principales de los barcos de alúmina

| Propiedad | Alúmina (pureza 99,5%) | Comparación (Cuarzo/Mullita) |

| Temperatura máxima de funcionamiento | 1700°C | Cuarzo: 1200°C |

| Resistencia al choque térmico | ΔT = 300°C | Mullita: ΔT = 200°C |

| Resistencia química | Inerte a ácidos/bases (excepto HF) | El grafito reacciona con el oxígeno |

| Rigidez dieléctrica | 15 kV/mm | Cuarzo: 8 kV/mm |

Tipos de barcos de alúmina

| Tipo | Pureza | Caso práctico |

| Estándar | 95% Al₂O₃ | Sinterización de uso general |

| Alta pureza | 99.5%+ | Procesos semiconductores/CVD |

| Recristalizado | 99.8% | Crecimiento monocristalino |

Fabricación de barcos de alúmina

Los botes de alúmina son recipientes cerámicos de gran pureza fabricados con óxido de aluminio (Al₂O₃), que se utilizan en aplicaciones de alta temperatura como el procesamiento de semiconductores y la metalurgia. Su producción implica la preparación del polvo, el conformado, la sinterización y el mecanizado de precisión para conseguir estabilidad térmica (>1700°C), inercia química y resistencia. Técnicas como el moldeo por inyección permiten formas complejas, mientras que los auxiliares de sinterización (por ejemplo, MgO) mejoran la microestructura.

Pasos clave de la fabricación:

✅Preparación del polvo:

- Fresado de partículas submicrónicas (0,5-1 µm)

- Mezcla con aglutinantes (por ejemplo, PVA)

✅Formando:

- Prensado en seco (formas simples)

- Fundición por deslizamiento (diseños complejos)

- Moldeo por inyección (alta precisión)

✅Sinterización:

- Desencolado (400-600°C)

- Cocción a alta temperatura (1600-1800°C)

✅Tratamiento posterior:

- Mecanizado de diamante (tolerancia ±0,1 mm)

- Recubrimientos opcionales (Y₂O₃/SiC)

Comparación del rendimiento por método de fabricación:

| Método | Densidad (g/cm³) | Acabado superficial | Lo mejor para |

| Prensado en seco | 3.6-3.8 | Moderado | Crisoles estándar |

| Colada por deslizamiento | 3.4-3.6 | Áspero | Embarcaciones grandes/personalizadas |

| Moldeo por inyección | 3.8-3.9 | Excelente | Componentes semiconductores |

Nota: La densidad y el acabado están directamente relacionados con resistencia al choque térmico y riesgo de contaminación.

Los botes de alúmina son vitales para los procesos metalúrgicos, ya que ofrecen una durabilidad y un rendimiento inigualables en condiciones extremas. Sus propiedades únicas las hacen indispensables para el procesamiento de metales de alta precisión en 2025. He aquí cinco razones clave por las que las barquillas de alúmina son esenciales:

En busca de ¿barcos de alúmina de alta calidad? Explore la selección de Advanced Ceramics Hub.

Razón 1: Resistencia superior a altas temperaturas

Los botes de alúmina son cruciales en los procesos metalúrgicos, ya que soportan temperaturas superiores a 1500°C. Con un punto de fusión de 2072°C y una estabilidad de hasta 1800°C, superan a alternativas como el cuarzo (1000°C) y el grafito (se oxida a 500°C). Esto los hace ideales para aplicaciones de alta temperatura como la fusión por inducción al vacío de aleaciones de titanio, donde mantienen la integridad estructural por encima de los 1600°C. Su baja conductividad térmica también mejora la eficiencia energética. Aunque las barquillas de óxido de circonio pueden soportar temperaturas ligeramente superiores (~2200°C), las de alúmina ofrecen un equilibrio rentable entre rendimiento y asequibilidad.

| Propiedad | Barco de alúmina (99,5% Al₂O₃) | Materiales competidores |

| Temperatura máxima de funcionamiento | 1700°C (a corto plazo) | Cuarzo: 1200°C / Grafito: 3000°C (pero se oxida) |

| Temperatura de uso continuo | 1600°C | Cuarzo: 1100°C / Grafito: 2200°C (en gas inerte) |

| Resistencia al choque térmico | ΔT = 300°C | Cuarzo: ΔT = 150°C / Grafito: ΔT = 500°C (pero quebradizo). |

| Punto de fusión | 2072°C (teórico) | Cuarzo: 1670°C / Grafito: Sublima a 3650°C |

| Coeficiente de dilatación térmica | 8,1 × 10-⁶/K (20-1000°C) | Cuarzo: 0,55 × 10-⁶/K / Grafito: 4-8 × 10-⁶/K (anisótropo) |

| Resistencia a la oxidación a altas temperaturas | Excelente (forma una capa protectora de óxido) | Cuarzo: Bueno (pero se desvitrifica por encima de 1100°C) / Grafito: Pobre (se oxida rápidamente por encima de 500°C en el aire) |

- Resiste aluminio fundido (660°C) y cobre (1085°C) corrosión.

- Mayor vida útil que el grafito en atmósferas oxidantes.

Razón 2: Inercia química excepcional

Los botes de alúmina son esenciales en los procesos metalúrgicos debido a su inercia química, manteniendo la pureza de los metales fundidos. Compuestas de Al₂O₃ de gran pureza (99,5-99,9%), presentan una reactividad mínima con metales como hierro, níquel, aluminio y metales preciosos, así como con escorias y fundentes. Esto evita la contaminación, crucial en industrias como la electrónica. Por ejemplo, las barquillas de alúmina preservan la pureza del platino durante el refinado para convertidores catalíticos. A diferencia de las barquillas de grafito o sílice, las de alúmina resisten las reacciones químicas, lo que prolonga su vida útil y reduce los riesgos de contaminación. Su resistencia a ácidos, bases y sales fundidas aumenta aún más su fiabilidad en entornos exigentes.

- No reactivo con la mayoría de los metales y aleaciones fundidos.

- Resistente a las escorias ácidas y básicas.

- Difusión mínima del material del barco en las muestras.

- Estable frente a sales fundidas y fundentes.

| Propiedad de resistencia química | Barco de alúmina (99,5% Al₂O₃) | Cuarzo (SiO₂) | Grafito (C) |

| Resistencia al ácido | ✔️ Resistente a la mayoría de los ácidos (HCl, HNO₃, H₂SO₄). ✖️ Atacado por HF y H₃PO₄ caliente. | ✔️ Resistente a álcalis débiles ✖️ Lentamente atacado por bases fuertes (NaOH, KOH) a altas temperaturas | ✔️ Resistente a los ácidos no oxidantes ✖️ Reacciona con HNO₃, H₂SO₄ calientes. |

| Resistencia a los álcalis | ✔️ Resistente a álcalis débiles ✖️ Lentamente atacado por bases fuertes (NaOH, KOH) a altas temperaturas | ✖️ Se disuelve en álcalis fuertes (NaOH, KOH) | ✔️ Resistente a los álcalis |

| Resistencia al metal fundido | ✔️ Muy resistente a la mayoría de los metales fundidos (Al, Cu, Ag) ✖️ Reacciona con Ti, Zr y metales reactivos | ✖️ Reacciona con metales fundidos (por ejemplo, Al, metales alcalinos) | ✖️ Forma carburos con Fe, Ni, Co y otros metales. |

| Resistencia a halógenos y gases reactivos | ✔️ Resistente al Cl₂, F₂ (a temperaturas moderadas). ✖️ Reacciona con el F₂ a altas temperaturas. | ✖️ Reacciona con el F₂ y el Cl₂ a altas temperaturas. | ✖️ Reacciona violentamente con F₂, Cl₂ y O₂. |

| Resistencia a la oxidación | ✔️ Totalmente oxidado (no hay más oxidación) | ✔️ Bueno por debajo de 1100°C (luego se desvitrifica) | ✖️ Se oxida rápidamente en el aire por encima de 500°C |

¿Por qué la alúmina destaca por su inercia química?

- Estructura de óxido estable: el Al₂O₃ ya se encuentra en su estado de oxidación más alto, lo que evita una mayor corrosión.

- Amplia estabilidad del pH - Funciona bien tanto en ambientes ácidos como ligeramente alcalinos (a diferencia del cuarzo, que se disuelve en bases fuertes).

- Sin formación de carburo - A diferencia del grafito, la alúmina no reacciona con los metales fundidos para formar carburos.

- Resistencia halógena superior - Más estable que el cuarzo y el grafito en entornos con cloro/flúor (excepto a temperaturas muy elevadas).

Razón 3: Alta resistencia mecánica y durabilidad

Los botes de alúmina son muy duraderos, con resistencias a la compresión de entre 2000 y 3000 MPa, lo que los hace ideales para procesos metalúrgicos exigentes. Su bajo coeficiente de dilatación térmica (~8×10-⁶/°C) garantiza su resistencia a los choques térmicos y evita que se agrieten con los cambios bruscos de temperatura. A diferencia de las barquillas de sílice (500 MPa) o grafito (100 MPa), que se degradan rápidamente, las de alúmina tienen una larga vida útil y pueden soportar múltiples ciclos sin un desgaste significativo. En la producción de acero, mantienen la integridad estructural en los hornos de inducción, reduciendo los tiempos de inactividad y los costes de sustitución. Esta durabilidad se alinea con las tendencias de la industria hacia la sostenibilidad y la reducción de residuos. A continuación se comparan las propiedades mecánicas de los materiales de los crisoles.

| Propiedad mecánica | Barco de alúmina (99,5% Al₂O₃) | Cuarzo (SiO₂) | Grafito (C) |

| Resistencia a la flexión (MPa) | 300-400 MPa (alta estabilidad) | 50-70 MPa (frágil) | 10-30 MPa (débil en tensión) |

| Resistencia a la compresión (MPa) | 2000-3000 MPa (extremadamente duro) | ~1100 MPa | 20-100 MPa (blando, se escama fácilmente) |

| Dureza (Mohs/Vickers) | 9 Mohs / 1500-2000 HV | 7 Mohs / ~800 HV | 1-2 Mohs / Muy blando |

| Resistencia al desgaste | ✔️ Excelente (resiste la abrasión) | ✖️ Pobre (se raya con facilidad) | ✖️ Pobre (se erosiona rápidamente) |

| Durabilidad del ciclo térmico | ✔️ Alto (resiste el agrietamiento) | ✖️ Bajo (propenso a la desvitrificación) | ✔️ Bueno (pero se oxida) |

| Estabilidad estructural | ✔️ Mantiene la forma a altas temperaturas | ✖️ Se deforma/ablanda >1100°C | ✔️ Estable pero se debilita en el aire |

¿Por qué la alúmina destaca en resistencia mecánica?

- Alta dureza y resistencia al desgaste - La alúmina es casi tan dura como el zafiro (9 Mohs), lo que la hace resistente a los arañazos y la abrasión.

- Excelente resistencia a la compresión - Soporta cargas pesadas (2000+ MPa), a diferencia del grafito, que se aplasta con facilidad.

- Mantiene la forma a altas temperaturas - A diferencia del cuarzo, que se ablanda y deforma por encima de los 1100°C, la alúmina se mantiene rígida hasta los 1600°C.

- Rendimiento en ciclos térmicos - Soporta mejor los cambios bruscos de temperatura (ΔT = 300°C) que el cuarzo, que se agrieta en caso de choque térmico.

Explore nuestros barcos de alúmina optimizados.

Razón 4: Versatilidad en todas las aplicaciones metalúrgicas

Los botes de alúmina son esenciales en los procesos metalúrgicos industriales y de laboratorio, como la fusión, la aleación, la sinterización, la calcinación y el tratamiento térmico. Sus tamaños y formas personalizables y su composición de gran pureza las hacen adecuadas para diversos metales, como acero, aluminio, cobre, oro, plata y aleaciones avanzadas. En pulvimetalurgia, garantizan un calentamiento uniforme y una contaminación mínima durante la sinterización, mientras que en entornos industriales, apoyan operaciones como la fundición de aluminio. Su estabilidad química y térmica permite su uso tanto en atmósferas oxidantes como reductoras, a diferencia de los botes de grafito, que se limitan a entornos no oxidantes. Esta versatilidad agiliza las operaciones, aumentando la eficacia en la acelerada industria metalúrgica.

- Fusión por arco en vacío de superaleaciones en el sector aeroespacial.

- Sinterización de polvos metálicos para impresión 3D.

- Refinado de metales preciosos para joyería y electrónica.

- Tratamiento térmico de componentes de acero inoxidable.

Comparación del rendimiento metalúrgico:

| Aplicación | Barco de alúmina (99,5% Al₂O₃) | Cuarzo (SiO₂) | Grafito (C) |

| Fundición de metales | ✔️ Excelente para Al, Cu, Ag, Au, Pt (sin reacción) ✖️ Inadecuado para Ti, Zr, metales reactivos | ✖️ Reacciona con Al fundido, metales alcalinos | ✔️ Apto para altas temperaturas pero forma carburos (Fe, Ni, Co) |

| Tratamiento térmico/Sinterización | ✔️ Estable hasta 1600°C (sin deformación) | ✖️ Se ablanda >1100°C | ✔️ Bueno en gas inerte, pero se oxida en aire |

| Pulvimetalurgia | ✔️ Químicamente inerte, no contamina | ✖️ Puede introducir impurezas de Si | ✖️ Riesgo de contaminación por carbono |

| Crecimiento de cristales (semiconductores) | ✔️ Ultrapura, sin dopaje | ✖️ Contaminación por Si en el crecimiento de GaAs, SiC | ✖️ Captación de carbono en procesos de Si, GaN |

| Baño de sales y manipulación de fundentes | ✔️ Resiste sales fundidas (por ejemplo, cloruros, fluoruros) | ✖️ Atacado por sales de haluro | ✖️ Reactivo con fundentes oxidantes |

¿Por qué la alúmina es la opción preferida en metalurgia?

1. Amplia compatibilidad con metales

- En no reaccionar con la mayoría de los metales no reactivos (Cu, Ag, Au, Pt) e incluso con aluminio fundido.

- A diferencia del grafito no forma carburos con metales de transición (Fe, Ni, Co).

2. Integridad estructural a altas temperaturas

- Mantiene rigidez hasta 1600°Cmientras que el cuarzo se ablanda y el grafito se erosiona en ambientes oxidantes.

3. Sin riesgo de contaminación

- Crítico para semiconductor y procesamiento de aleaciones de precisióndonde incluso pequeñas impurezas (Si del cuarzo, C del grafito) pueden arruinar las propiedades del material.

4. Resistencia a la corrosión en ambientes salinos y fundentes

- Resiste cloruros/fluoruros fundidos (por ejemplo, en el refinado del aluminio), a diferencia del cuarzo, que se degrada.

Razón 5: Rentabilidad y longevidad

Las barquillas de alúmina, a pesar de su mayor coste inicial, ofrecen ahorros a largo plazo gracias a su durabilidad y longevidad. Duran entre 50 y 100 ciclos en hornos de alta temperatura, mucho más que las barquillas de sílice (5-10 ciclos) y grafito (10-20 ciclos). Esto reduce la frecuencia de sustitución, el tiempo de inactividad y los costes de mantenimiento, lo que las hace ideales para operaciones de alto rendimiento como la fundición de acero y aluminio. En los hornos de inducción, las barquillas de alúmina reducen el coste por ciclo a $1-2, frente a $2-3 de las de sílice. Su resistencia a la contaminación garantiza productos de gran pureza, que cumplen normas estrictas como las de las aleaciones aeroespaciales. Esta durabilidad se traduce en importantes ahorros para la industria metalúrgica.

| Factor económico | Barco de alúmina | Barco de cuarzo | Barco de grafito |

| Coste inicial | $$$ (Superior) | $$ (Moderado) | $ (Más bajo) |

| Vida útil | 2-5+ años | 6-18 meses | 3-12 meses |

| Frecuencia de sustitución | Bajo | Moderado | Alta |

| Modos de fallo | Mínimo (agrietamiento sólo bajo abuso extremo) | Fallo por choque térmico, desvitrificación | Oxidación, desmoronamiento, formación de carburos |

| Costes de inactividad | Más bajo | Moderado | Más alto |

| Coste total de propiedad | Más económico | Más a largo plazo | Máximo a largo plazo |

Solicite un presupuesto personalizado para barcos de alúmina de alta calidad.

Comparación con materiales alternativos

Las barquillas de alúmina ofrecen un equilibrio óptimo para los procesos metalúrgicos, superando a alternativas como el grafito, la sílice y la circonia. Las barquillas de grafito ($5-20) son reactivas e inadecuadas para aplicaciones de gran pureza, mientras que las de sílice ($10-30) están limitadas a 1000 °C y son propensas a la contaminación. Las de óxido de circonio ($100-500) son caras y sólo se utilizan en aplicaciones especializadas. Las pastas de alúmina, resistentes a altas temperaturas (hasta 1.800 °C), inertes a los productos químicos y de coste moderado ($50-200), son ideales para la mayoría de las aplicaciones. Su larga vida útil y su mantenimiento mínimo las convierten en la opción preferida para industrias como la aeroespacial y la electrónica.

| Propiedad | Alúmina (Al₂O₃) | Grafito | Sílice (SiO₂) | Circonio (ZrO₂) |

| Temperatura máxima de funcionamiento (°C) | 1800 | ~500 (en el aire) | ~1000 | 2200 |

| Punto de fusión (°C) | 2072 | ~3600 (sublimes) | 1713 | 2715 |

| Conductividad térmica (W/m-K) | 20-30 (a 25°C) | 100-150 (alto) | 1,4-2,0 (bajo) | 2-3 (muy bajo) |

| Coeficiente de dilatación térmica (10-⁶/°C) | ~8 | 2-6 | ~0.5 | ~10 |

| Resistencia al choque térmico | Alta | Bajo | Moderado | Alta |

| Resistencia a la compresión (MPa) | 2000-3000 | ~100 | ~500 | ~2000 |

| Resistencia a la flexión (MPa) | 300-400 | 20-50 | 50-100 | 900-1200 |

| Dureza (Mohs) | 9 | 1-2 | 7 | 8-8.5 |

| Densidad (g/cm³) | 3.9 | 1.8-2.2 | 2.2 | 5.6-6.0 |

| Inercia química | Alta (inerte a la mayoría de los metales, escorias) | Bajo (reactivo con O₂, metales) | Moderado (reacciona con escorias alcalinas) | Alta (similar a la alúmina) |

| Vida útil (ciclos) | 50-100 | 10-20 | 5-10 | 50-100 |

| Mejor uso metalúrgico | Metalurgia de alta pureza (por ejemplo, aleaciones de titanio, metales preciosos) | Entornos reductores (por ejemplo, procesos ricos en carbono) | Procesos a baja temperatura (por ejemplo, fusión de vidrio) | Aplicaciones especializadas de alta temperatura (por ejemplo, cerámica de temperatura ultra alta) |

En Centro de cerámica avanzadaSuministramos productos de alto rendimiento barcos de alúmina que cumplan ASTM y ISO normas, garantizando calidad y fiabilidad excepcionales.

Tendencias e innovaciones futuras

El futuro de las barquillas de alúmina en los procesos metalúrgicos está marcado por innovaciones como la alúmina endurecida con circonio (ZTA), que combina la estabilidad de la alúmina con la dureza de la circonia para mejorar la durabilidad en aplicaciones como el reciclaje de metales de tierras raras. La fabricación aditiva (impresión 3D) está permitiendo la producción de botes de alúmina personalizados que optimizan la distribución del calor y el flujo del metal, mejorando el rendimiento y la calidad. La metalurgia ecológica también está impulsando la investigación de barquillas de alúmina reciclables y métodos de producción respetuosos con el medio ambiente. Estos avances sugieren que las barquillas de alúmina seguirán desempeñando un papel clave en la metalurgia sostenible de alta precisión.

| Tendencia | Descripción | Impacto | Ejemplo de aplicación |

| Formulaciones ZTA | Alúmina con circonio para mayor dureza | Mayor durabilidad | Reciclado de tierras raras |

| Impresión 3D | Formas personalizadas para mayor eficacia | Mejora del rendimiento | Colada continua |

| Producción sostenible | Barcos reciclables, métodos ecológicos | Menor impacto medioambiental | Metalurgia verde |

| Nuevas aplicaciones | Aeroespacial, energías renovables | Mercados ampliados | Procesamiento de paneles solares |

Los botes de alúmina son esenciales en los procesos metalúrgicos, ya que ofrecen resistencia a altas temperaturas, inercia química, resistencia mecánica y rentabilidad. Con una tolerancia térmica de hasta 1.800 °C, garantizan productos de gran pureza para industrias como la aeroespacial, la automovilística y la electrónica. Su durabilidad (50-100 ciclos) reduce los costes y el tiempo de inactividad, mientras que su adaptabilidad admite diversas aplicaciones, desde pruebas de aleaciones hasta fundición. Innovaciones como las formulaciones ZTA y la impresión 3D están potenciando el papel de las barcas de alúmina en futuros avances, sobre todo en la producción de aleaciones de titanio y el refinado de metales preciosos. La utilización de barquillas de alúmina aumenta la fiabilidad de los procesos, reduce los costes y satisface las exigencias cambiantes del procesamiento moderno de metales.

Para productos de alúmina de alta calidad, Centro de cerámica avanzada proporciona soluciones a medida para diversas aplicaciones.

¿Busca botes de alúmina de primera calidad? Póngase en contacto con nosotros