Pourquoi les cuves d'alumine sont-elles essentielles pour les processus métallurgiques ?

Les processus métallurgiques sont essentiels à la production et au raffinage des métaux, qui sont indispensables à diverses industries, notamment l'automobile, l'aérospatiale et la construction. Ces procédés impliquent généralement de chauffer, de fondre et de façonner les métaux dans des formes utilisables. Bateaux en alumine sont des outils essentiels dans ces processus, principalement utilisés pour maintenir les métaux en fusion pendant le chauffage, le refroidissement ou les réactions électrochimiques. Cet article explique pourquoi les cuves en alumine sont indispensables à la métallurgie, en mettant l'accent sur leurs propriétés, leurs fonctions et leurs avantages.

Au Pôle Céramique avancéeNous sommes spécialisés dans les produits d'alumine de haute qualité, garantissant des performances optimales pour les applications industrielles et scientifiques.

Vue d'ensemble des cuves en alumine dans la métallurgie

Qu'est-ce qu'un bateau en alumine ?

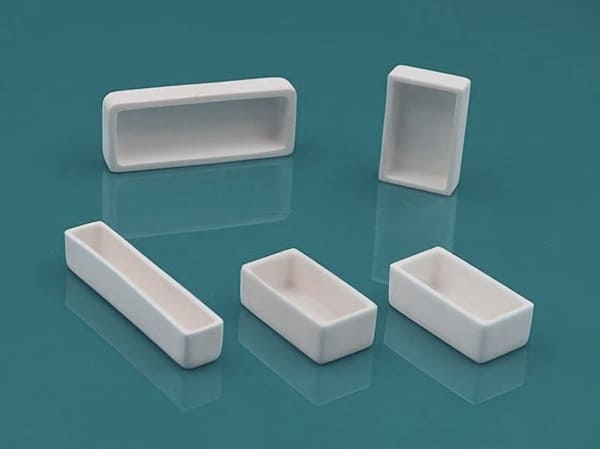

Bateaux en alumine sont des récipients en céramique de haute pureté fabriqués à partir de oxyde d'aluminium (Al₂O₃)La technologie de l'eau, conçue pour le traitement des matériaux à haute température dans des secteurs tels que l'agriculture, l'industrie, la santé, l'environnement et la sécurité. métallurgie, semi-conducteurs et croissance cristalline. Ils offrent une stabilité thermique, une résistance chimique et une durabilité exceptionnelles dans des conditions extrêmes.

Propriétés principales des bateaux en alumine

| Propriété | Alumine (pureté 99,5%) | Comparaison (Quartz/Mullite) |

| Température de fonctionnement maximale | 1700°C | Quartz : 1200°C |

| Résistance aux chocs thermiques | ΔT = 300°C | Mullite : ΔT = 200°C |

| Résistance chimique | Inerte aux acides/bases (sauf HF) | Le graphite réagit à l'oxygène |

| Rigidité diélectrique | 15 kV/mm | Quartz : 8 kV/mm |

Types de bateaux en alumine

| Type | La pureté | Cas d'utilisation |

| Standard | 95% Al₂O₃ | Frittage à usage général |

| Haute pureté | 99.5%+ | Procédés semi-conducteurs/CVD |

| Recristallisé | 99.8% | Croissance monocristalline |

Fabrication de bateaux en alumine

Les bateaux en alumine sont des récipients en céramique de haute pureté fabriqués à partir d'oxyde d'aluminium (Al₂O₃), utilisés dans des applications à haute température telles que le traitement des semi-conducteurs et la métallurgie. Leur production implique la préparation de poudres, le formage, le frittage et l'usinage de précision pour assurer la stabilité thermique (>1700°C), l'inertie chimique et la résistance. Des techniques telles que le moulage par injection permettent d'obtenir des formes complexes, tandis que les adjuvants de frittage (par exemple, MgO) améliorent la microstructure.

Principales étapes de fabrication:

✅Préparation de la poudre:

- Broyage de particules submicroniques (0,5-1 µm)

- Mélange avec des liants (par exemple, PVA)

✅Formation:

- Pressage à sec (formes simples)

- Coulée en coquille (dessins complexes)

- Moulage par injection (haute précision)

✅Frittage:

- Déliantage (400-600°C)

- Cuisson à haute température (1600-1800°C)

✅Post-traitement:

- Usinage au diamant (tolérance de ±0,1 mm)

- Revêtements optionnels (Y₂O₃/SiC)

Comparaison des performances par méthode de fabrication:

| Méthode | Densité (g/cm³) | Finition de la surface | Meilleur pour |

| Pressage à sec | 3.6-3.8 | Modéré | Creusets standard |

| Coulée en dérapage | 3.4-3.6 | Rugueux | Bateaux de grande taille/personnalisés |

| Moulage par injection | 3.8-3.9 | Excellent | Composants semi-conducteurs |

Note: La densité et la finition sont en corrélation directe avec résistance aux chocs thermiques et risque de contamination.

Les bateaux en alumine sont essentiels aux processus métallurgiques, car ils offrent une durabilité et des performances inégalées dans des conditions extrêmes. Leurs propriétés uniques les rendent indispensables pour le traitement de haute précision des métaux en 2025. Voici cinq raisons majeures pour lesquelles les barbotines d'alumine sont essentielles :

À la recherche de des bateaux en alumine de qualité supérieure ? Explorer la sélection de Advanced Ceramics Hub.

Raison 1 : Résistance supérieure aux hautes températures

Les cuves en alumine sont essentielles dans les processus métallurgiques, car elles résistent à des températures supérieures à 1500°C. Avec un point de fusion de 2072°C et une stabilité jusqu'à 1800°C, ils sont plus performants que d'autres matériaux comme le quartz (1000°C) et le graphite (qui s'oxyde à 500°C). Ils sont donc idéaux pour les applications à haute température telles que la fusion par induction sous vide d'alliages de titane, où ils maintiennent l'intégrité structurelle au-dessus de 1600°C. Leur faible conductivité thermique améliore également l'efficacité énergétique. Alors que les cuves en zircone peuvent supporter des températures légèrement plus élevées (~2200°C), les cuves en alumine offrent un équilibre rentable entre performance et prix.

| Propriété | Bateau d'alumine (99.5% Al₂O₃) | Matériaux concurrents |

| Température de fonctionnement maximale | 1700°C (court terme) | Quartz : 1200°C / Graphite : 3000°C (mais s'oxyde) |

| Température d'utilisation continue | 1600°C | Quartz : 1100°C / Graphite : 2200°C (dans un gaz inerte) |

| Résistance aux chocs thermiques | ΔT = 300°C | Quartz : ΔT = 150°C / Graphite : ΔT = 500°C (mais cassant) |

| Point de fusion | 2072°C (théorique) | Quartz : 1670°C / Graphite : Sublime à 3650°C |

| Coefficient de dilatation thermique | 8,1 × 10-⁶/K (20-1000°C) | Quartz : 0,55 × 10-⁶/K / Graphite : 4-8 × 10-⁶/K (anisotrope) |

| Résistance à l'oxydation à haute température | Excellent (forme une couche d'oxyde protectrice) | Quartz : Bon (mais se dévitrifie au-dessus de 1100°C) / Graphite : Médiocre (s'oxyde rapidement au-dessus de 500°C dans l'air) |

- Résiste aluminium en fusion (660°C) et cuivre (1085°C).

- Durée de vie plus longue que le graphite en atmosphères oxydantes.

Raison 2 : Inertie chimique exceptionnelle

Les bateaux d'alumine sont essentiels dans les processus métallurgiques en raison de leur inertie chimique, préservant la pureté des métaux en fusion. Composés d'Al₂O₃ de haute pureté (99,5-99,9%), ils présentent une réactivité minimale avec les métaux tels que le fer, le nickel, l'aluminium et les métaux précieux, ainsi qu'avec les scories et les fondants. Cela permet d'éviter toute contamination, ce qui est crucial dans des industries telles que l'électronique. Par exemple, les cuves d'alumine préservent la pureté du platine pendant le raffinage pour les convertisseurs catalytiques. Contrairement aux cuves en graphite ou en silice, les cuves en alumine résistent aux réactions chimiques, ce qui prolonge leur durée de vie et réduit les risques de contamination. Leur résistance aux acides, aux bases et aux sels fondus renforce encore leur fiabilité dans les environnements exigeants.

- Non réactif avec la plupart des métaux et alliages fondus.

- Résistant aux scories acides et basiques.

- Diffusion minimale du matériau du bateau dans les échantillons.

- Stable aux sels fondus et aux fondants.

| Propriété de résistance chimique | Bateau d'alumine (99.5% Al₂O₃) | Quartz (SiO₂) | Graphite (C) |

| Résistance à l'acide | ✔️ Résistant à la plupart des acides (HCl, HNO₃, H₂SO₄) ✖️ Attaqué par HF et H₃PO₄ chauds | ✔️ Résistant aux alcalis faibles ✖️ Lentement attaqué par les bases fortes (NaOH, KOH) à haute température | ✔️ Résistant aux acides non oxydants ✖️ Réagit avec HNO₃, H₂SO₄ chauds. |

| Résistance aux alcalins | ✔️ Résistant aux alcalis faibles ✖️ Lentement attaqué par les bases fortes (NaOH, KOH) à des températures élevées | ✖️ Se dissout dans les alcalis forts (NaOH, KOH) | ✔️ Résistant aux alcalis |

| Résistance au métal en fusion | ✔️ Très résistant à la plupart des métaux en fusion (Al, Cu, Ag) ✖️ Réagit avec le Ti, le Zr et les métaux réactifs | ✖️ Réagit avec les métaux fondus (par ex. Al, métaux alcalins) | ✖️ Forme des carbures avec Fe, Ni, Co et d'autres métaux |

| Résistance aux halogènes et aux gaz réactifs | ✔️ Résistant à Cl₂, F₂ (à des températures modérées) ✖️ Réagit avec F₂ à des températures élevées | ✖️ Réagit avec F₂ et Cl₂ à des températures élevées | ✖️ Réagit violemment avec F₂, Cl₂ et O₂. |

| Résistance à l'oxydation | ✔️ Entièrement oxydé (pas d'oxydation supplémentaire) | ✔️ Bon en dessous de 1100°C (puis dévitrification) | ✖️ S'oxyde rapidement à l'air au-dessus de 500°C |

Pourquoi l'alumine se distingue-t-elle par son inertie chimique ?

- Structure d'oxyde stable - Al₂O₃ est déjà dans son état d'oxydation le plus élevé, ce qui empêche toute corrosion supplémentaire.

- Large stabilité du pH - Il fonctionne bien dans les environnements acides et légèrement alcalins (contrairement au quartz, qui se dissout dans les bases fortes).

- Pas de formation de carbure - Contrairement au graphite, l'alumine ne réagit pas avec les métaux en fusion pour former des carbures.

- Résistance supérieure aux halogènes - Plus stable que le quartz et le graphite dans les environnements chlorés/fluorés (sauf à des températures très élevées).

Raison 3 : Résistance mécanique et durabilité élevées

Les bateaux en alumine sont très durables, avec des résistances à la compression comprises entre 2000 et 3000 MPa, ce qui les rend idéaux pour les processus métallurgiques exigeants. Leur faible coefficient de dilatation thermique (~8×10-⁶/°C) leur permet de résister aux chocs thermiques et d'éviter les fissures lors des changements rapides de température. Contrairement aux bateaux en silice (500 MPa) ou en graphite (100 MPa), qui se dégradent rapidement, les bateaux en alumine ont une longue durée de vie et peuvent supporter plusieurs cycles sans usure significative. Dans la production d'acier, ils maintiennent l'intégrité structurelle des fours à induction, réduisant ainsi les temps d'arrêt et les coûts de remplacement. Cette durabilité s'aligne sur les tendances de l'industrie en matière de durabilité et de réduction des déchets. Vous trouverez ci-dessous une comparaison des propriétés mécaniques des matériaux des creusets.

| Propriété mécanique | Bateau d'alumine (99.5% Al₂O₃) | Quartz (SiO₂) | Graphite (C) |

| Résistance à la flexion (MPa) | 300-400 MPa (haute stabilité) | 50-70 MPa (fragile) | 10-30 MPa (faible en tension) |

| Résistance à la compression (MPa) | 2000-3000 MPa (extrêmement dur) | ~1100 MPa | 20-100 MPa (mou, s'écaille facilement) |

| Dureté (Mohs/Vickers) | 9 Mohs / 1500-2000 HV | 7 Mohs / ~800 HV | 1-2 Mohs / Très doux |

| Résistance à l'usure | ✔️ Excellent (résiste à l'abrasion) | ✖️ Médiocre (se raye facilement) | ✖️ Médiocre (s'érode rapidement) |

| Cyclage thermique Durabilité | ✔️ Haut (résiste à la fissuration) | ✖️ Faible (sujet à la dévitrification) | ✔️ Bon (mais s'oxyde) |

| Stabilité structurelle | ✔️ Maintient la forme à des températures élevées | ✖️ Se déforme/se ramollit >1100°C | ✔️ Stable mais s'affaiblit dans l'air |

Pourquoi l'alumine se distingue-t-elle par sa résistance mécanique ?

- Dureté élevée et résistance à l'usure - L'alumine est presque aussi dure que le saphir (9 Mohs), ce qui la rend résistante aux rayures et à l'abrasion.

- Résistance à la compression exceptionnelle - Résiste à de lourdes charges (plus de 2000 MPa), contrairement au graphite qui s'écrase facilement.

- Conserve sa forme à des températures élevées - Contrairement au quartz, qui se ramollit et se déforme au-delà de 1100°C, l'alumine reste rigide jusqu'à 1600°C.

- Performance en cyclage thermique - Il supporte mieux les changements rapides de température (ΔT = 300°C) que le quartz, qui se fissure sous l'effet des chocs thermiques.

Découvrez nos bateaux en alumine optimisés.

Raison 4 : Polyvalence dans les applications métallurgiques

Les cuves en alumine sont essentielles dans les processus métallurgiques industriels et de laboratoire, notamment la fusion, l'alliage, le frittage, la calcination et le traitement thermique. Leur taille et leur forme personnalisables, ainsi que leur composition de haute pureté, les rendent adaptés à divers métaux, tels que l'acier, l'aluminium, le cuivre, l'or, l'argent et les alliages avancés. Dans la métallurgie des poudres, ils assurent un chauffage uniforme et une contamination minimale pendant le frittage, tandis que dans les environnements industriels, ils soutiennent des opérations telles que la fusion de l'aluminium. Leur stabilité chimique et thermique permet de les utiliser dans des atmosphères oxydantes et réductrices, contrairement aux barques en graphite, qui sont limitées aux environnements non oxydants. Cette polyvalence permet de rationaliser les opérations et d'accroître l'efficacité dans l'industrie métallurgique, qui évolue rapidement.

- Fusion à l'arc sous vide pour les superalliages dans l'aérospatiale.

- Frittage de poudres métalliques pour l'impression 3D.

- Affinage de métaux précieux pour la bijouterie et l'électronique.

- Traitement thermique des composants en acier inoxydable.

Comparaison des performances métallurgiques :

| Application | Bateau d'alumine (99.5% Al₂O₃) | Quartz (SiO₂) | Graphite (C) |

| Fusion et moulage des métaux | ✔️ Excellent pour Al, Cu, Ag, Au, Pt (pas de réaction) ✖️ Ne convient pas pour le Ti, le Zr et les métaux réactifs | ✖️ Réagit avec l'aluminium fondu et les métaux alcalins | ✔️ Résistant aux hautes températures mais forme des carbures (Fe, Ni, Co) |

| Traitement thermique/frittage | ✔️ Stable jusqu'à 1600°C (pas de déformation) | ✖️ Se ramollit >1100°C | ✔️ Bon dans un gaz inerte, mais s'oxyde dans l'air |

| Métallurgie des poudres | ✔️ Chimiquement inerte, pas de contamination | ✖️ Peut introduire des impuretés Si | ✖️ Risque de contamination par le carbone |

| Croissance cristalline (semi-conducteurs) | ✔️ Ultra-pur, sans dopage | ✖️ Contamination par le Si dans la croissance du GaAs et du SiC | ✖️ Ramassage du carbone dans les processus Si, GaN |

| Bain de sel et manipulation de flux | ✔️ Résiste aux sels fondus (par exemple, chlorures, fluorures) | ✖️ Attaqué par les sels d'halogénure | ✖️ Réactif avec les flux oxydants |

Pourquoi l'alumine est-elle le choix privilégié en métallurgie ?

1. Large compatibilité avec les métaux

- Fait ne pas réagir avec la plupart des métaux non réactifs (Cu, Ag, Au, Pt) et même l'aluminium fondu.

- Contrairement au graphite, il ne forme pas de carbures avec des métaux de transition (Fe, Ni, Co).

2. Intégrité structurelle à haute température

- Maintient rigidité jusqu'à 1600°CLe quartz se ramollit et le graphite s'érode dans les environnements oxydants.

3. Pas de risque de contamination

- Essentiel pour les semi-conducteur et traitement de précision des alliagesoù même des impuretés à l'état de traces (Si du quartz, C du graphite) peuvent ruiner les propriétés des matériaux.

4. Résistance à la corrosion dans les environnements de sel et de flux

- Résiste chlorures/fluorures fondus (par exemple, dans le raffinage de l'aluminium), contrairement au quartz, qui se dégrade.

Raison 5 : Rentabilité et longévité

Les cuves en alumine, malgré leur coût initial plus élevé, permettent de réaliser des économies à long terme en raison de leur durabilité et de leur longévité. Ils durent de 50 à 100 cycles dans les fours à haute température, ce qui est bien supérieur aux cuves en silice (5 à 10 cycles) et en graphite (10 à 20 cycles). Cela réduit la fréquence de remplacement, les temps d'arrêt et les coûts de maintenance, ce qui les rend idéaux pour les opérations à haut rendement telles que la fusion de l'acier et de l'aluminium. Dans les fours à induction, les cuves en alumine réduisent le coût par cycle à $1-2, contre $2-3 pour la silice. Leur résistance à la contamination garantit des résultats d'une grande pureté, conformes à des normes strictes telles que celles des alliages pour l'aérospatiale. Cette durabilité se traduit par des économies significatives pour l'industrie métallurgique.

| Facteur économique | Bateau en alumine | Bateau en quartz | Bateau en graphite |

| Coût initial | $$$ (supérieur) | $$ (modéré) | $ (le plus bas) |

| Durée de vie | 2-5+ ans | 6-18 mois | 3-12 mois* |

| Fréquence de remplacement | Faible | Modéré | Haut |

| Modes de défaillance | Minimal (ne se fissure qu'en cas d'abus extrême) | Rupture par choc thermique, dévitrification | Oxydation, effritement, formation de carbure |

| Coûts des arrêts de production | Le plus bas | Modéré | Le plus élevé |

| Coût total de possession | Le plus économique | Plus élevé à long terme | Le plus élevé à long terme |

Demandez un devis personnalisé pour des bateaux en alumine de haute qualité.

Comparaison avec d'autres matériaux

Les cuves en alumine offrent un équilibre optimal pour les processus métallurgiques, surpassant les alternatives telles que le graphite, la silice et la zircone. Les creusets en graphite ($5-20) sont réactifs et ne conviennent pas aux applications de haute pureté, tandis que les creusets en silice ($10-30) sont limités à 1000°C et sujets à la contamination. Les cuves en zircone ($100-500) sont coûteuses et ne sont utilisées que pour des applications de niche. Les cuves en alumine, avec leur résistance aux températures élevées (jusqu'à 1800°C), leur inertie chimique et leur coût modéré ($50-200), sont idéales pour la plupart des applications. Leur longue durée de vie et leur entretien minimal en font le choix privilégié d'industries telles que l'aérospatiale et l'électronique.

| Propriété | Alumine (Al₂O₃) | Graphite | Silice (SiO₂) | Zircone (ZrO₂) |

| Température de fonctionnement maximale (°C) | 1800 | ~500 (dans l'air) | ~1000 | 2200 |

| Point de fusion (°C) | 2072 | ~3600 (sublimes) | 1713 | 2715 |

| Conductivité thermique (W/m-K) | 20-30 (à 25°C) | 100-150 (élevé) | 1,4-2,0 (faible) | 2-3 (très faible) |

| Coefficient de dilatation thermique (10-⁶/°C) | ~8 | 2-6 | ~0.5 | ~10 |

| Résistance aux chocs thermiques | Haut | Faible | Modéré | Haut |

| Résistance à la compression (MPa) | 2000-3000 | ~100 | ~500 | ~2000 |

| Résistance à la flexion (MPa) | 300-400 | 20-50 | 50-100 | 900-1200 |

| Dureté (Mohs) | 9 | 1-2 | 7 | 8-8.5 |

| Densité (g/cm³) | 3.9 | 1.8-2.2 | 2.2 | 5.6-6.0 |

| Inertie chimique | Élevé (inerte pour la plupart des métaux, scories) | Faible (réactif avec O₂, métaux) | Modéré (réagit avec les scories alcalines) | Élevée (similaire à l'alumine) |

| Durée de vie (cycles) | 50-100 | 10-20 | 5-10 | 50-100 |

| Meilleure utilisation métallurgique | Métallurgie de haute pureté (par exemple, alliages de titane, métaux précieux) | Environnements réducteurs (par exemple, processus riches en carbone) | Procédés à basse température (par exemple, fusion du verre) | Applications de niche à haute température (par exemple, céramiques à ultra-haute température) |

Au Pôle Céramique avancéenous fournissons des produits de haute performance bateaux en alumine qui sont conformes aux ASTM et ISO et de veiller à l'application des normes une qualité et une fiabilité exceptionnelles.

Tendances futures et innovations

L'avenir des barquettes d'alumine dans les processus métallurgiques est marqué par des innovations telles que l'alumine durcie à la zircone (ZTA), qui combine la stabilité de l'alumine et la ténacité de la zircone pour améliorer la durabilité dans des applications telles que le recyclage des métaux des terres rares. La fabrication additive (impression 3D) permet de produire des cuves d'alumine personnalisées qui optimisent la distribution de la chaleur et le flux de métal, améliorant ainsi le rendement et la qualité. La métallurgie verte stimule également la recherche sur les cuves d'alumine recyclables et les méthodes de production respectueuses de l'environnement. Ces avancées suggèrent que les barquettes d'alumine continueront à jouer un rôle clé dans la métallurgie durable et de haute précision.

| Tendance | Description | Impact | Exemple d'application |

| Formulations ZTA | Alumine avec zircone pour la ténacité | Durabilité accrue | Recyclage des terres rares |

| Impression 3D | Des formes personnalisées pour plus d'efficacité | Amélioration du rendement | Coulée continue |

| Production durable | Bateaux recyclables, méthodes respectueuses de l'environnement | Réduction de l'impact sur l'environnement | Métallurgie verte |

| Nouvelles applications | Aérospatiale, énergies renouvelables | Marchés élargis | Traitement des panneaux solaires |

Les cuves en alumine sont essentielles dans les processus métallurgiques, car elles offrent une résistance à haute température, une inertie chimique, une résistance mécanique et un bon rapport coût-efficacité. Avec une tolérance à la température allant jusqu'à 1800°C, ils garantissent des produits de haute pureté pour des industries telles que l'aérospatiale, l'automobile et l'électronique. Leur durabilité (50-100 cycles) réduit les coûts et les temps d'arrêt, tandis que leur adaptabilité prend en charge diverses applications, de l'essai des alliages à la fusion. Des innovations telles que les formulations ZTA et l'impression 3D renforcent le rôle des cuves d'alumine dans les progrès futurs, en particulier dans la production d'alliages de titane et l'affinage des métaux précieux. L'adoption des barquettes d'alumine renforce la fiabilité des processus, réduit les coûts et répond aux exigences en constante évolution du traitement moderne des métaux.

Pour des produits d'alumine de qualité supérieure, Pôle Céramique avancée fournit des solutions sur mesure pour diverses applications.

Vous recherchez des bateaux en alumine de première qualité ? Contactez-nous dès aujourd'hui !